AGV自动导航智能化计量设备搬运技术研究及应用

李春晖 周松涛 张谢许 梁远星 吴志刚 韩卫民

摘 要:自动导引运输车(Automated Guided Vehicle,AGV)是指装备有电磁或光学等自动引导装置,能够按规定路线行驶,具备运载、摆放货物功能的运输车。为降低人工作业带来的生命财产安全风险,降低工人劳动强度和出错率,实现24 h全过程无人作业,设计了一套智能化搬运和自动装卸货系统。该系统实现了计量物资配送的无人化管理,提高了作业效率。

关键詞:自动导引运输车(AGV);智能化;无人化;计量物资配送

中图分类号:TP242 文献标识码:A 文章编号:1003-5168(2021)32-0047-04

Research and Application of AGV Automatic Navigation and Intelligent Metering Equipment Handling Technology

LI Chunhui ZHOU Songtao ZHANG Xiexu LIANG Yuanxing WU Zhigang HAN Weimin

(Guangzhou Power Supply Bureau of Guangdong Power Grid Co., Ltd, Guangzhou Guangdong 510000)

Abstract: AGV refers to a transport vehicle equipped with electromagnetic or optical automatic guidance devices, which can drive along the specified route and carry and place goods. To reduce the safety risk of life and property in manual operation; decrease the labor intensity and error rate of workers; A set of intelligent handling and automatic loading and unloading system which can realize 24-hour unmanned operation in the whole process is designed. The system realizes the unmanned management of metering material distribution and improves the operation efficiency.

Keywords: Automated Guided Vehicle(AGV);intellectualization;unmanned;metering material distribution

本文提出利用自动导引运输车(Automated Guided Vehicle,AGV)、托车器、升降平台、自动拆码垛及接驳线等设备,配上一整套的软件处理系统进行统一调度运行,让出入库线体与配送车辆之间的物资转移彻底实现物资配送智能无人化[1-3]。

广东电网计量中心计量物资的配送过程中,中心库的库前区一直都没有彻底实现自动化。在自动仓储、自动拣选以及自动包装技术得到越来越多的应用后,如何更大程度加快月台的运转效率成为很多仓库管理人员关心的问题[4]。自动装卸系统自动装卸货的实施,将满足作业效率提高的需求,降低人员劳动强度,同时缩短货车在月台的停留时间,为员工和产品创造了更安全的环境[5]。

国家电网公司和南方电网公司的计量资产配送已经实现了库内智能化无人化操作,但是在出库口一直使用人工搬运,工人将计量资产一箱一箱从配送车厢搬运到入库流水线上进行入库或者从流水线搬运到配送车厢进行配送。这种方式工人劳动强度高,配送效率低,无法满足省级出入库效率要求[6]。为解决这个问题,研发了一套自动装卸货系统,整合使用自动导引运输车(Automated Guided Vehicle,AGV)、托车器、自动拆码垛机、接驳线等设备,一次可搬运计量物资1~60箱,且无需人工参与,提升了配送效率,降低了人员成本和人员劳动强度。

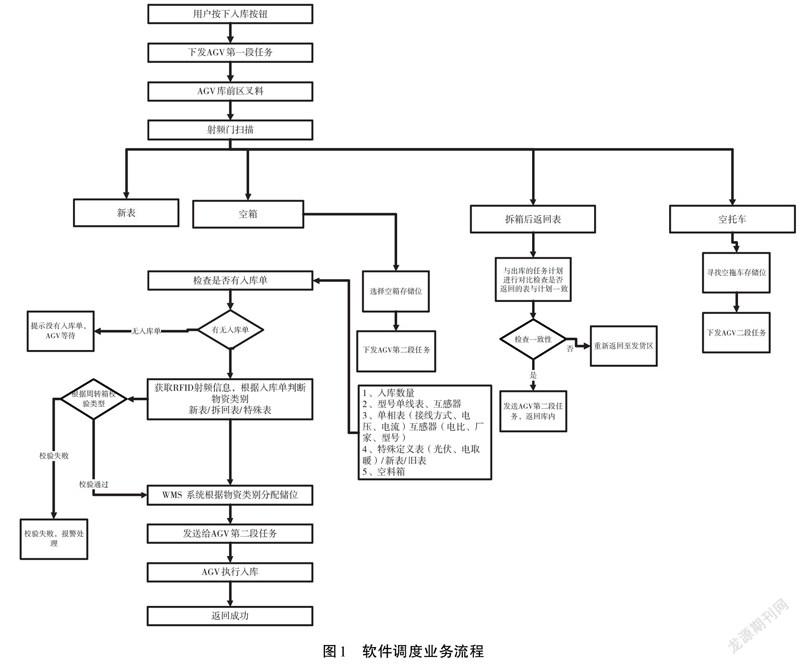

1 软件调度系统流程

入库时,配送车辆到达月台即发送信号到调度中心,调度中心给各个设备下达启动指令。托车器打开升起支撑车厢,升降平台升起对接车辆车厢,AGV规划路线并通过升降平台进入车厢叉取计量物资转移到自动拆码垛机上,自动拆码垛机接收到信号,将物资拆垛转移到入库接驳线上,进行入库。

出库时,库房仓库管理系统(Warehouse Management System,WMS)下发信号给调度中心,调度中心再给各个设备下达启动指令。出库物资通过接驳线到达自动拆码垛机,拆码垛机将物资进行码垛,托车器打开升起支撑车厢,升降平台升起对接车辆车厢。AGV规划路线并通过升降平台将堆垛好的计量物资转移到配送车辆车厢内,完成出库。具体软件调度系统流程如图1所示。

2 AGV自动导航车

AGV车是智能化搬运流程中最重要的一环,是智能无人操控的核心[7]。本设备具有高度智能化特点,能够自动充电,接收信号后自动规划路线运行,搬运指定物资到指定的位置并智能避障[8],待工作完成后自动归位,可完全替代人工完成搬运工作。AGV可一次性转移质量为1 t的物资,且用时不超过10 min,远远高于人工配送效率。

基于自然轮廓SLAM导航技术[9],采用激光扫描生成现场环境地图,结合末端反射板激光混合导航技术,获得AGV和车厢之间的相对定位与导航坐标,实现直行、转弯、分线左右摆差±10 mm及末端定位±5 mm的高精度,进而实现AGV精准取放货。比对导航激光扫描生成的轮廓测距数据与传感器采集的实时数据,反复纠偏调整AGV姿态,才能使其准确进入车厢,叉取指定计量物资。

AGV导航车的设计考虑到如下功能。

①AGV小车自动充电功能。配有独立的充电装置和充电停车位,可实现自动充电,AGV在空闲时或设备欠电时会自动归位充电。

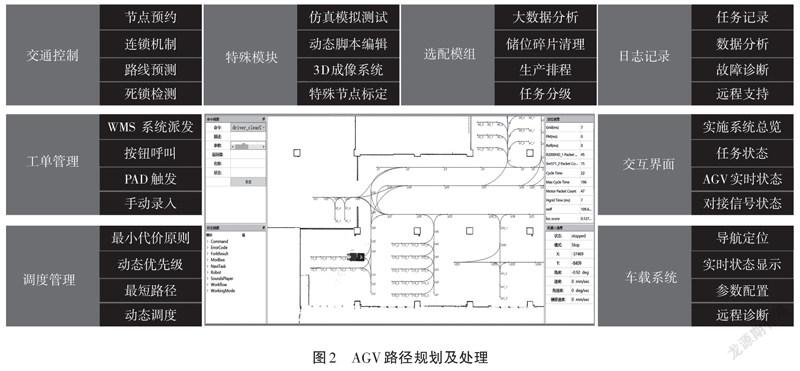

②AGV调度系统包含AGV小车工作状态和工作地图、行车轨迹等功能界面,可直观监控运行过程,且具备障碍物检测及其他安全防护功能。规划AGV行驶路径时,AGV协作合理,满足效率需求。AGV路径规划和处理如图2所示。

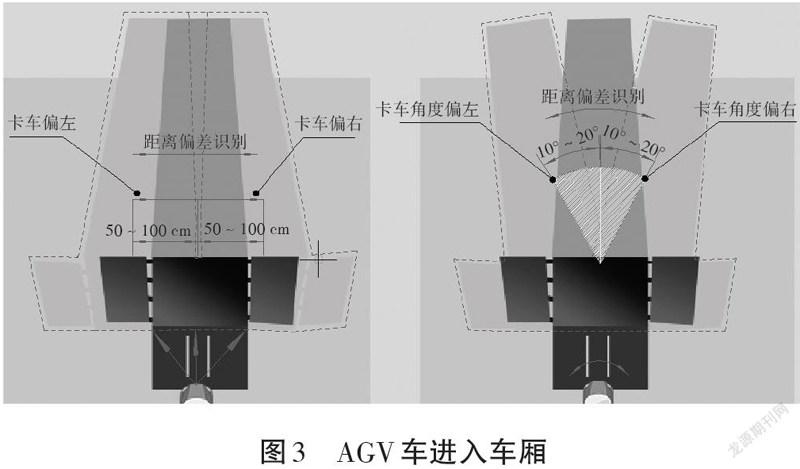

③AGV进入车厢内部后,具备车厢内部人体影像自动识别与退出车厢停机报警功能。AGV进入车厢内部,具备自动判别车厢内部空间长度和自动装卸货到达车厢底部最后一排的功能。AGV通过自带的扫描装置和视觉识别装置,调节AGV车的俯仰角、偏移角及入厢深度等,到达取货位置。图3为AGV进入车厢后的工作示意图。

④AGV到达取货位置后,扫描货物状态,根据货物位置微调叉车方向和坐标位置,引导叉齿顺利进入物资托盘插孔,并抬升转移物资。AGV根据激光扫描反馈,确定自身相对于物资的位置(A、B、C位置),调节自身位置。当叉齿正对物资插孔时,进入物资托盘底部,如图4所示。

AGV导航车采用国内外先进技术和产品,适应技术发展需求,能在更狭小的空间进行作业,采用标准化设计,操作步骤简单,易于维修。设计时既考虑了实用性,又兼顾了经济性,具有较高的性价比。

3 托车器与升降平台

智能化搬运的主要设备是AGV车,但AGV车本身,自重在2 t左右,进入车厢取货放货时会压低车厢,使得车厢与月台的升降平台对接时出现高度差,最终导致AGV不能顺利行走。使用托车器托起车厢,让其始终停留在同一高度,升降平台升起对接后,车厢与升降平台始终保持同一高度,此时AGV就可以顺利上下车,具体过程见图5。配送车到达月台后,托车器升起托住车厢,同时将车厢高度信息反馈给调度平台,调度平台将信息传给升降平台。AGV车登上升降平台后,平台即可进行升降运动,到达车厢高度,完成对接,使AGV在车厢与升降平台之间顺利行走。

托车器顶升额定载荷(承载力等于油缸截面乘于压力值)计算公式如下:

F=πr×P=π×60×60×13

=146.952 N≈14.995 t>2T (1)

式中:F为载荷;r为油缸半径;P为满载压力;T为车辆满载时车厢及货物质量之和。

4 自动拆码垛机

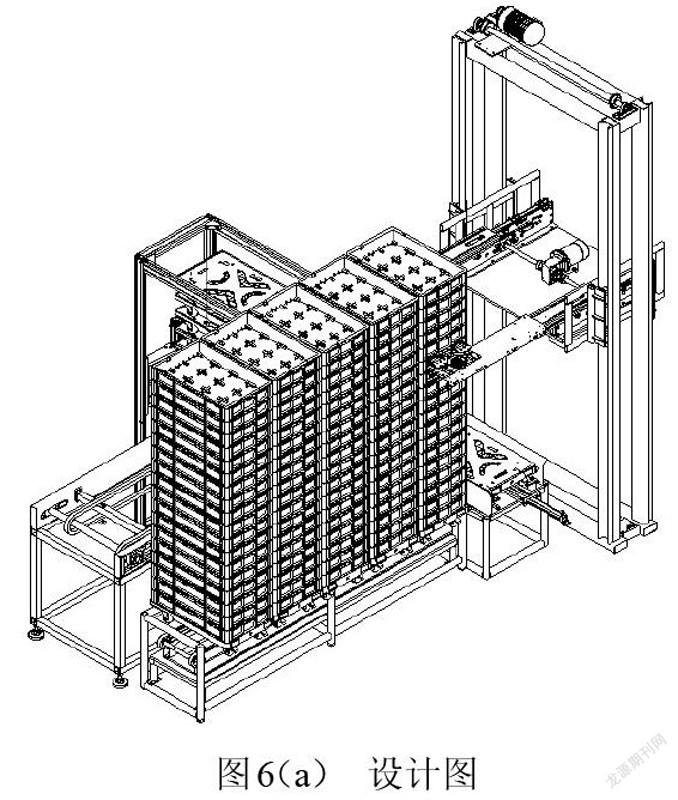

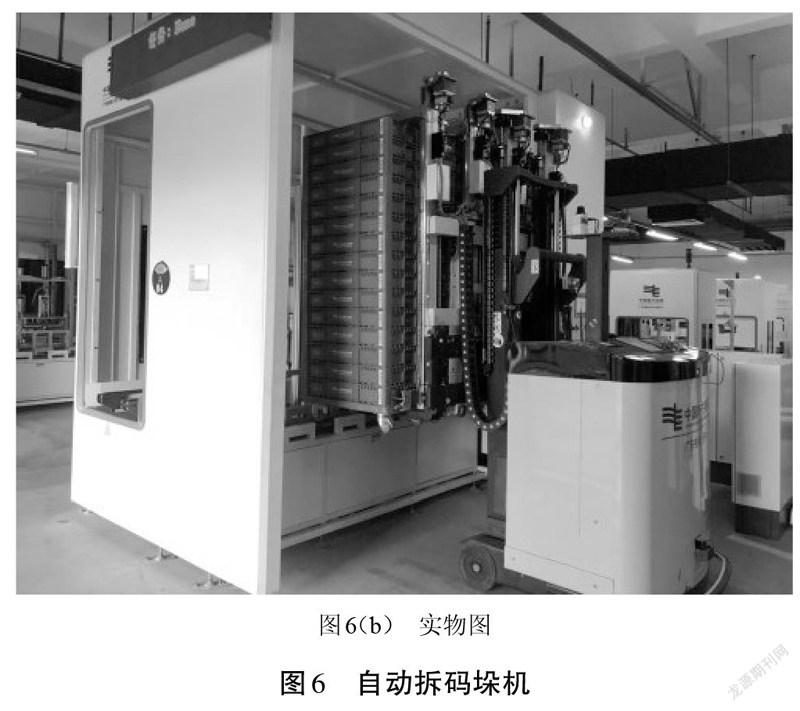

AGV车搬运的物资基本上是18箱/9箱一垛(这样的高度与车厢内部高度接近,不会浪费运输空间,节约物流成本),但是库房入库基本上是5箱/3箱一垛,因此AGV搬运的物资在入库时必须拆垛,出库时必须码垛,才能真正意义上实现智能无人化搬运配送[10]。本自动拆码垛机(如图6所示)在出库时自动识别物资数量,将接驳线上的物资码垛后放置在AGV工作位置上。入库时,自动拆码垛机自动识别物资数量,将AGV搬运过来的货物拆垛并转移到入库接驳线上,无须人工干预操作。

5 结语

本套智能化搬运设备整合了多项技术,开发了一整套的调度系统,以智能导航AGV车为依托,整体调度托车器、升降平台、自动拆码垛机及智能导航AGV车,在库前区实现计量物资的智能化、无人化配送,完成物资配送的全无人化管理。

参考文献:

[1]叶学根.AGV智能机器人停车库的应用[J].智能建筑与智慧城市,2021(2):113-114.

[2]张荣杰.自动导航车辆的任务Petri网控制系统设计[D].泉州:华侨大学,2020:1-137.

[3]李明,高瞻,张吉,等.面向复杂仓储场景的电力物资出入库策略管理[J].物流技术,2021(4):13-17.

[4]曹瑞剑.电力企业物资仓储物流管理探讨[J].中国物流与采购,2021(3):69.

[5]江宏.自动装卸系统在汽车行业的规划与应用[J].物流技术与应用,2020(8):108-109.

[6]王建新,房金良,谢文才,等.智能化无人值守库房管理系统开发及应用[J].汽车制造业,2021(3):42-44.

[7]唐先军,李国臣,陈俊超.试析智能化的物流搬运AGV机器人[J].科技创新导报,2020(4):94-96.

[8]王冠博,趙一帆,郭嘉.循迹避障智能小车的实验设计[J].实验科学与技术,2021(5):38-42.

[9]张开乐,陈兴文.基于激光SLAM实现AGV自主导航技术的仿真[J].山西电子技术,2021(5):32-34.

[10]李永梅,刘金刚,马镒明.码垛机器人控制系统研究[J].工业控制计算机,2021(11):58-60.