基于非熔化极惰性气体保护电弧焊的铝合金车身维修研究

张影

摘 要:基于提高铝合金车身维修水平的目的,从焊接工艺视角出发,提出将非熔化极惰性气体保护电弧(Tungsten Inert Gas,TIG)焊应用于铝合金车身维修,着重分析非熔化极惰性气体保护电弧焊工艺中焊接速度和焊接峰值电流对焊缝形貌的影响。结果表明:车身焊缝熔深受焊接速度的影响较小,熔宽和清理宽度受此影响较大;熔深受峰值电流变化的影响较小,熔宽和清理宽度受此影响较大。建议车身维修期间,设定TIG焊接速度为10~12 mm/s,峰值电流为180~200 A。另外,针对TIG焊接在铝合金车身维修中的应用给出了一些指导性建议。

关键词:非熔化极惰性气体保护电弧焊;车身维修;铝合金

中图分类号:TG445 文献标识码:A 文章编号:1003-5168(2021)32-0041-03

Research on Aluminum Alloy Body Maintenance Based on TIG Welding

ZHANG Ying

(Huai'an Bioengineering Vocational College, Huai'an Jiangsu 223000)

Abstract: In order to improve the maintenance level of aluminum alloy body, from the perspective of welding process, this paper proposes to apply non consumable inert gas arc welding to aluminum alloy body maintenance, and focuses on the effects of welding speed and welding peak current on weld morphology in non consumable inert gas arc welding process. The results show that the welding speed has little effect on the weld fusion width of vehicle body, and the fusion width and cleaning width are greatly affected by this; The melting width and cleaning width are greatly affected by the change of peak current. It is recommended to set the TIG welding speed as 10~12 mm /s and the peak current as 180~200 A during body maintenance. this paper gives some guiding suggestions for the application of TIG welding in aluminum alloy body maintenance.

Keywords: tungsten inert gas welding;body maintenance;aluminium alloy

铝合金具有导热导电性能强、材料密度较小、强度高以及耐腐蚀性好的优势,可满足车身加工需求,因而在车辆生产中应用比较广泛[1]。随着我国经济水平的不断提升,汽车行业发展速度不断加快[2],道路车辆数量逐渐增加,导致交通安全事故时有发生。铝合金车身维修作为交通事故车辆维修的主要内容之一,对焊接技术水平的要求较高[3]。传统焊接工艺在焊缝形貌把控方面有待改进[4]。为此,本文提出运用非熔化极惰性气体保护电弧(Tungsten Inert Gas,TIG)焊技术,采用试验分析的方式,探究该技术在铝合金车身维修中的应用。

1 试验设备与材料

1.1 试验设备

本次试验搭建铝合金车身焊接信息采集与控制系统,并将其作为TIG焊接技术应用中焊缝形貌把控的依据。试验期间使用到的设备包括焊接子系统、中心控制计算机、送丝子系统、固高端子板、图像采集子系统和运动控制子系统。其中:焊接子系统配备的主要设备有起弧设备、水冷设备、弧焊电源;送丝系统配备的主要设备有送丝控制设备和送丝机;图像采集子系统配備的主要设备有补光灯、图像采集卡和摄像机;运动控制子系统配备的主要设备有固高运动控制卡和三维运动平台。

1.2 试验材料

本次试验选择2022铝合金作为试验材料。该材料具有焊接性能优、抗腐蚀性强以及成本较低等优势,是当前车辆生产加工中车身加工的主要材料。本次试验过程中,在焊接期间向铝合金所处环境内增加氩气,作为焊接保护气体。其中,氩气的浓度为99.99%。

2 试验方法

2.1 试验原理

利用TIG焊接工艺对铝合金车身的基板进行空焊。在此过程中,将运动平台的上方作为焊枪固定位置,通过控制三维平台,实现对车身基板的运动控制。本次试验以焊接速度和焊接峰值电流作为变量,探究这两个变量对焊缝形貌的影响。考虑到焊接操作过程中受到的影响因素较多,为了避免这些因素对试验造成干扰,在焊接过程中需要实时监测焊接参数变化情况。只有保证非自变量稳定,才能保证试验结果的可靠性[5]。

2.2 试验设计

大量研究结果表明,铝合金焊接影响因素包括保护气体流量、散热、钨针顶端与基板之间的距离等,将与这些因素相关的焊接作业参数作为监测对象[6]。在保证焊接期间其他参数不变的情况下,开展试验测试。本次试验主要分为两部分,分别是焊接速度试验和焊接峰值电流试验。

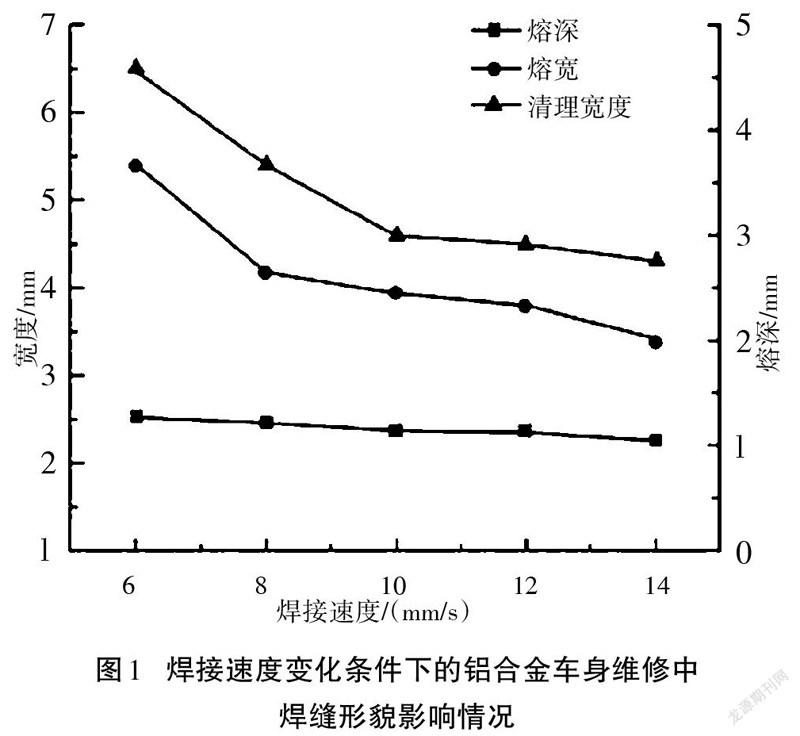

①焊接速度试验。本次试验以焊接速度作为变量,其他参数保持不变,测量不同焊接速度下的焊缝形貌,包括焊缝宽度和熔深。焊接过程中,焊接峰值电流固定200 A不变,保证变量的唯一性。试验组数为5组,每组焊接速度依次设置为6 mm/s、8 mm/s、10 mm/s、12 mm/s、14 mm/s。测量不同焊接速度条件下的熔宽、熔深、清理宽度,并绘制变化曲线,以便观察分析。

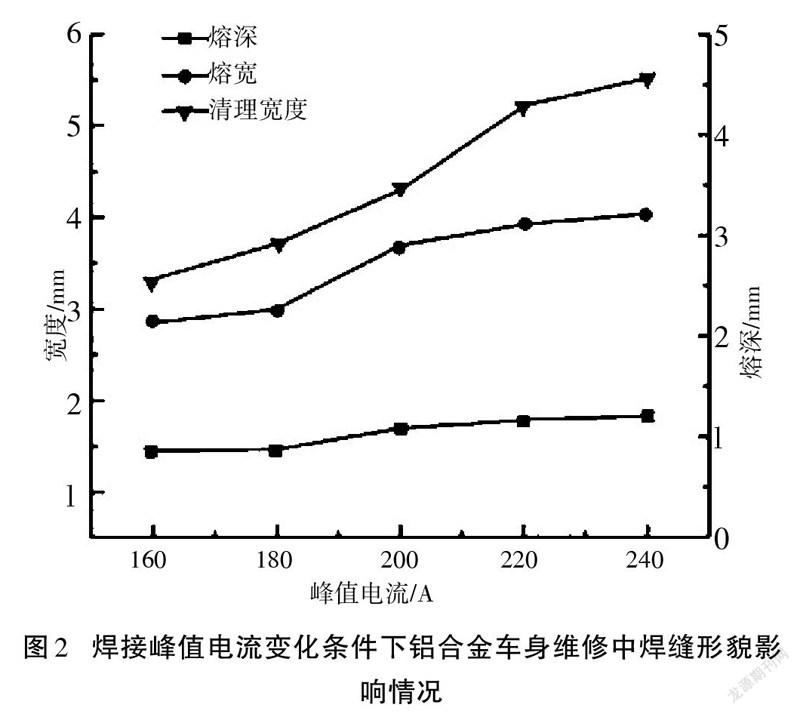

②焊接峰值电流试验。本次试验以焊接峰值电流作为变量,其他参数保持不变,测量不同焊接峰值电流下的焊缝形貌,包括焊缝宽度和熔深。焊接过程中,焊接速度固定在10 mm/s不变,保证变量的唯一性。试验组数为5组,每组焊接峰值电流依次设置为60 A、180 A、200 A、220 A、240 A。测量不同焊接速度下的熔宽、熔深、清理宽度,并绘制变化曲线,以便观察分析。

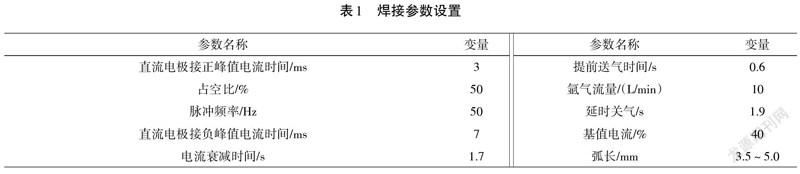

除上述参数外,其余参数在试验中保持不变,设置情况如表1所示。

如果焊接弧长超过70 mm,则以中间位置作为最佳焊接位置,测量清理宽度数值,而后截取横截面。对此处采取打磨处理,而后经过抛光和腐蚀后,测量当前焊缝的熔宽、熔深、清理宽度,记录测量结果,利用数据整理软件,将测量结果以曲线方式输出。

3 试验结果分析

3.1 TIG焊接速度对铝合金车身维修中焊缝形貌的影响

按照试验方案,设置不同的焊接速度,测量车身维修中焊缝形貌的熔宽、熔深、清理宽度,结果见图1。

由图1可知,车身焊缝熔深受焊接速度的影响最小,随着焊接速度的增加,熔深呈现出极小幅度的下降趋势,变化幅度在0.5 mm以内。相比之下,清理宽度和熔宽两项参数受焊接速度的影响比较大,变化趋势相近。随着焊接速度的增加,数值逐渐减小。其中,在焊接速度为8~12 mm/s时,熔宽变化较小,其他焊接速度条件下,熔宽呈现出较为明显的下降趋势。当焊接速度为14 mm/s时,熔宽约为3.3 mm。对于清理宽度,焊接速度为10 mm/s是一个转折点。当焊接速度超出该数值后,随着焊接速度的增加,焊缝清理宽度下降幅度明顯减小。综合考虑熔宽、熔深、清理宽度变化趋势,结合车身维修的焊接速度控制难度和技术需求,建议车身维修期间焊接速度控制在10~12 mm/s。

3.2 TIG焊接峰值电流对铝合金车身维修中焊缝形貌的影响

按照设定的试验方法,固定非变量以外的参数数值,在保证单一变量的条件下,测量不同峰值电流冲击下产生的熔宽、熔深、清理宽度,统计结果见图2。

由图2可知,熔深受峰值电流变化的影响最小,其始终保持在0.5~1.5 mm。熔宽和清理宽度两个参数受峰值电流变化的影响较大,均呈现出上升的趋势。其中,清理宽度的上升幅度更大一些。之所以会出现此类情况,主要原因是峰值电流增加引发了氧化膜撞击,阳离子数量大幅度增加,致使阴极的清理宽度逐渐变大。为了保证铝合金车身维修质量,在运用TIG焊接技术时,尽量增加熔深,减小熔宽和清理宽度。从当前变化特点来看,建议将峰值电流控制在180~200 A。

4 TIG焊在铝合金车身维修中的应用建议

4.1 焊前清理

为了充分发挥TIG焊的作用,必须做好焊前清理工作。油污、氧化膜、铁锈是金属表面的重要清理对象,一般利用化学机械或者化学试剂清理金属表面。通常情况下,用砂纸、钢丝打磨金属表面,可以有效去除铁锈。如果遇到表面氧化膜破坏问题,需要借助刮刀将其铲除。对于本文研究的铝合金车身,如果焊接处存在氧化膜破坏或者金属表面出现铁锈问题,都可以运用这些方法加以处理,确保焊接表面无杂质后,开始运用TIG焊工艺焊接车身,以提高维修质量。

4.2 TIG焊接速度控制建议

通过试验分析可知,熔宽、熔深、清理宽度是影响焊接速度的主要参数,需要根据铝合金车身实际情况及维修需求,对熔宽、熔深、清理宽度进行合理取值,在此基础上设定焊接速度范围。本文的试验研究所得结果只能确定一个大概的焊接控制速度范围,无法得到更为精确的速度控制范围。为了提高铝合金车身的维修质量,建议引入软件模拟分析方法,利用软件构建针对某一款铝合金车身的模型,将基本参数代入模型,经过计算得到焊接速度控制相关数值,并经过综合因素分析,缩小速度控制范围。一般情况下,车身模型的构建需要结合力学理论,所以在接下来的研究中,需要加深力学理论与汽修等多项专业知识的融合。

5 结语

本文围绕铝合金车身维修中的焊接工艺展开探究,选择TIG焊接作为研究对象,采用试验分析的方式,探究TIG焊接中峰值电流和焊接速度对车身焊缝形貌的影响。结果显示:车身焊缝熔深受焊接速度的影响较小,熔宽和清理宽度受此影响较大;熔深受峰值电流变化的影响较小,熔宽和清理宽度受此影响较大。建议车身维修期间,设定TIG焊接速度为10~12 mm/s,峰值电流为180~200 A。另外,本文针对TIG焊接在铝合金车身维修中的应用给出了一些指导性建议。

参考文献:

[1]杨超,王英君,徐艳利,等.含Sc高强铝合金薄板TIG焊与FSW接头组织与性能对比研究[J].机械工程学报,2020(6):235-242.

[2]张山,魏正英,杜军,等.铝合金变极性TIG焊焊接参数对焊缝形貌的影响[J].机械设计与制造,2020(2):182-185.

[3]张琨,刘政军.固溶处理对7075铝合金同质TIG焊接头显微组织及力学性能的影响研究[J].热加工工艺,2019(3):83-88.

[4]韩国良,王惠苗,刘含伟,等.不同焊接工艺下2219铝合金TIG焊接头性能分析[J].焊接,2019(5):48-51.

[5]马雨晴,王红阳,刘黎明.基于Ni中间层的铝合金与高强钢激光诱导TIG复合焊接[J].中国激光,2019(8):90-96.