燃烧室和涡轮相互作用下高压涡轮级气热性能研究进展

李军,栗智宇,李志刚,张垲垣,宋立明

西安交通大学 能源与动力工程学院,西安 710049

高效率、低排放和高可靠性推动航空发动机燃烧室的燃烧技术和涡轮的气热设计水平不断进步,以满足日益严苛的生态环境和能源高效利用的要求。现代燃烧室采用富油燃烧-快速焠熄-贫油燃烧(Rich burn-Quick quench-Lean burn,RQL)技术降低了NOx排放;贫油预混技术采用旋流方法增强燃料和空气的掺混来保证连续燃烧过程和火焰稳定。先进燃烧技术的采用导致燃烧室出口表现为非均匀温度(热斑)、强旋流和高湍流度的非均匀气热参数分布的流动特征。燃烧室出口旋流的周向气流角和径向俯仰角最大达到约±50°;燃烧室内的旋流导致其出口湍流度最高达到40%左右。为了提高航空发动机的效率,涡轮进口温度持续升高,导致高压涡轮级的热负荷增大,需要采用约10%高压压气机抽气用于冷却高压涡轮级使其安全工作。燃烧室和涡轮交界面的非均匀气热参数分布特征显著影响高压涡轮级的气热性能并在冷却气量约束条件下给其冷却设计带来了挑战[1]。

燃烧室出口热斑、强旋流和高湍流度的气热参数分布特征直接影响下游高压涡轮级的滞止区分离线偏移和二次流与通道涡的涡系结构,同时热斑和旋流在涡轮叶栅通道中的迁移特性影响其气动损失、传热性能和冷却特性。此外,采用贫油预混燃烧技术的燃烧室内旋流器产生的旋涡核心迁移到涡轮级进口,结合较少或者没有稀释气流导致燃烧室出口温度分布沿径向变得平缓,直接增加了高压涡轮级静叶端壁的热负荷,结合旋流改变的端壁二次流型态,并与气膜冷却射流掺混而影响其冷却性能,给高热负荷的端壁区域冷却设计增加了难度[2]。

高压涡轮级气热性能分析和冷却设计必须考虑燃烧室出口非均匀气热参数的分布特征,燃烧室出口气热参数对高压涡轮级的气热性能分析和冷却设计的影响被认为是燃烧室和涡轮的相互作用之一。燃烧室和涡轮轴向间距的减少和涡轮进口温度的提高更加突出了这种相互作用的重要性。先进的高压涡轮级气膜孔布局必须考虑燃烧室和涡轮相互作用下气热参数的非均匀分布。热斑、强旋流和高湍流度的流动特征引起的二次流损失降低了涡轮级的气动效率;强旋流和高湍流度减少了涡轮级通道可用流量并降低了相应的做功量;非均匀气热参数改变了高压涡轮级的流动特征,进而影响了传热性能和冷却效率。为适应新一代航空发动机燃烧室和涡轮一体化设计技术需求,开展燃烧室和涡轮相互作用下高压涡轮级气热性能的研究具有重要的战略意义[2]。

论文首先基于先进涡扇发动机结构,阐述了燃烧室和涡轮相互作用机理。接着介绍了结合无化学反应的燃烧室出口非均匀气热参数分布生成装置的高压涡轮级气热性能测量研究的代表性实验台,给出了燃烧室和涡轮相互作用下高压涡轮级气热性能分析的解耦和耦合数值方法。其次详细综述了热斑作用、热斑和旋流综合作用、旋流和湍流度综合作用对高压涡轮级气热性能的影响特性。然后给出了燃烧室和涡轮相互作用下高压涡轮级的气热性能分析和不确定性量化的研究现状。最后总结了燃烧室和涡轮相互作用下高压涡轮级气热性能的研究成果,并展望了进口非均匀气热参数分布下高压涡轮级气热性能可靠性分析和鲁棒性设计方面需要深入研究的课题,为高性能燃烧室和涡轮一体化研发设计提供参考。

1 燃烧室和涡轮相互作用机理

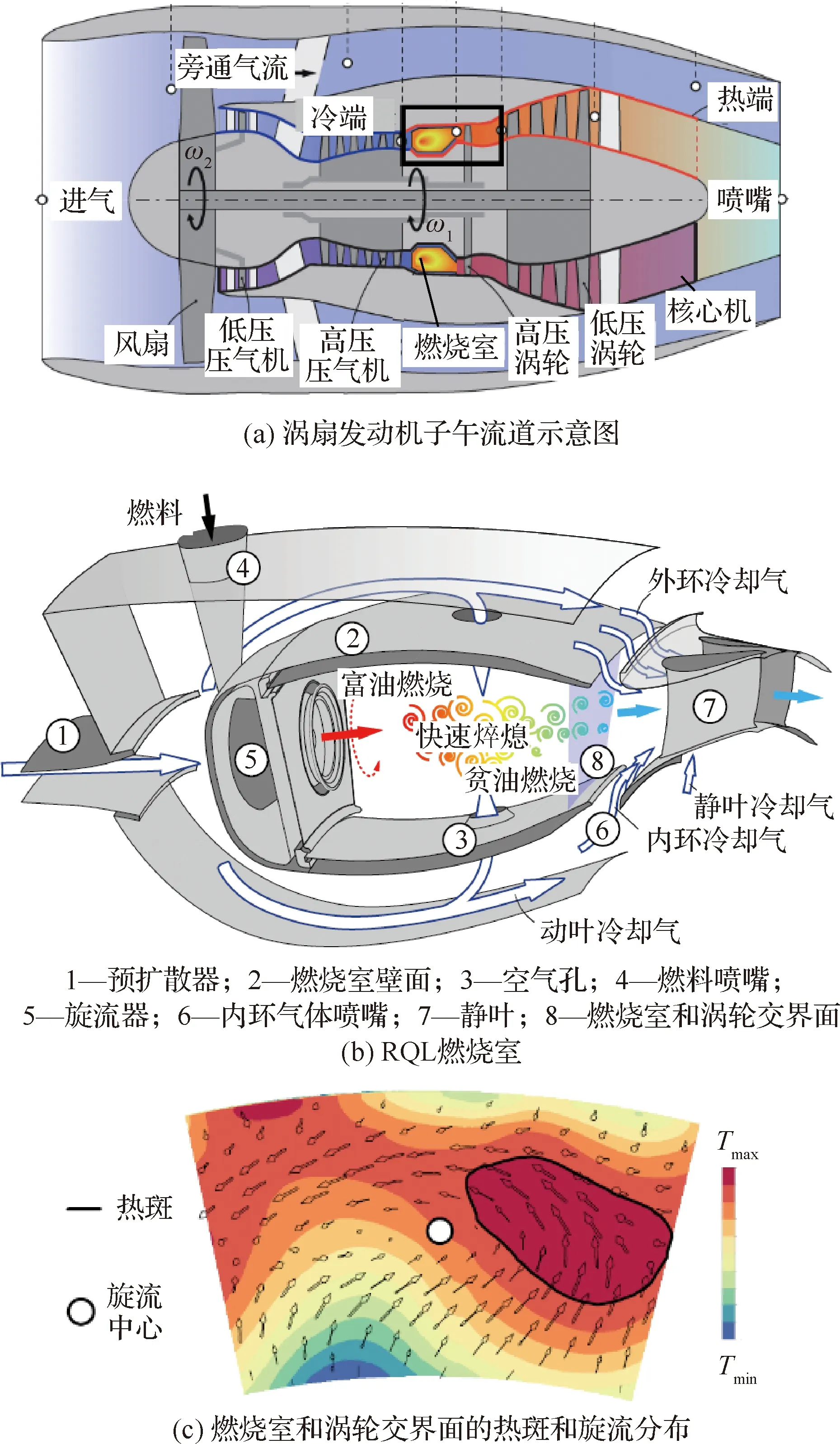

目前约75%的在役飞机配置涡扇发动机[3]。图1(a)给出了涡扇发动机子午流道示意图,图中ω1和ω2分别表示压气机和风扇转速。气流经过风扇后分成通过核心机和旁通两部分,现代涡扇发动机的旁通气流与核心发动机气流的质量流量比超过10。为最小化气动损失和风扇叶顶的噪声,风扇和压气机通常安装在不同转速的转轴上,高压和低压涡轮分别驱动高压和低压压气机和风扇。通过降低燃烧室过高温度而减少NOx排放,将RQL燃烧技术应用于现代燃烧室中(如图1(b)所示)。采用旋流器的预混燃料和空气充分掺混,并采用贫油燃烧技术急剧减少了飞机在起飞和爬升过程中的NOx排放。采用贫油预混燃烧技术的燃烧室对涡轮的气热设计带来了挑战。图1(c)给出了燃烧室和高压涡轮级交界面的热斑和旋流图谱,图中Tmin和Tmax分别表示最低和最高温度。

图1 涡扇发动机结构示意图、RQL燃烧室及燃烧室和涡轮交界面气热参数分布[2]Fig.1 Configuration of turbofan aeroengine, RQL combustor and aerothermal parameter distribution at interface between combustor and turbine[2]

燃烧室出口的非均匀温度分布(热斑)和旋流显著影响下游高压涡轮级的气热性能和冷却设计。随着核心机紧凑结构设计,燃烧室和高压涡轮级轴向间距尺寸减小,下游高压涡轮级静叶的势流场对上游燃烧室流场存在影响,目前燃烧室和涡轮相互作用研究主要集中于燃烧室出口非均匀气热参数分布对高压涡轮级气热性能和冷却设计的影响特性方面,而高压涡轮静叶势流场对上游燃烧室流场影响的研究相对较少。因此本文针对燃烧室和涡轮相互作用下燃烧室出口非均匀气热参数的分布特征,综述热斑、强旋流和高湍流度流动条件下高压涡轮级气热性能的研究进展。

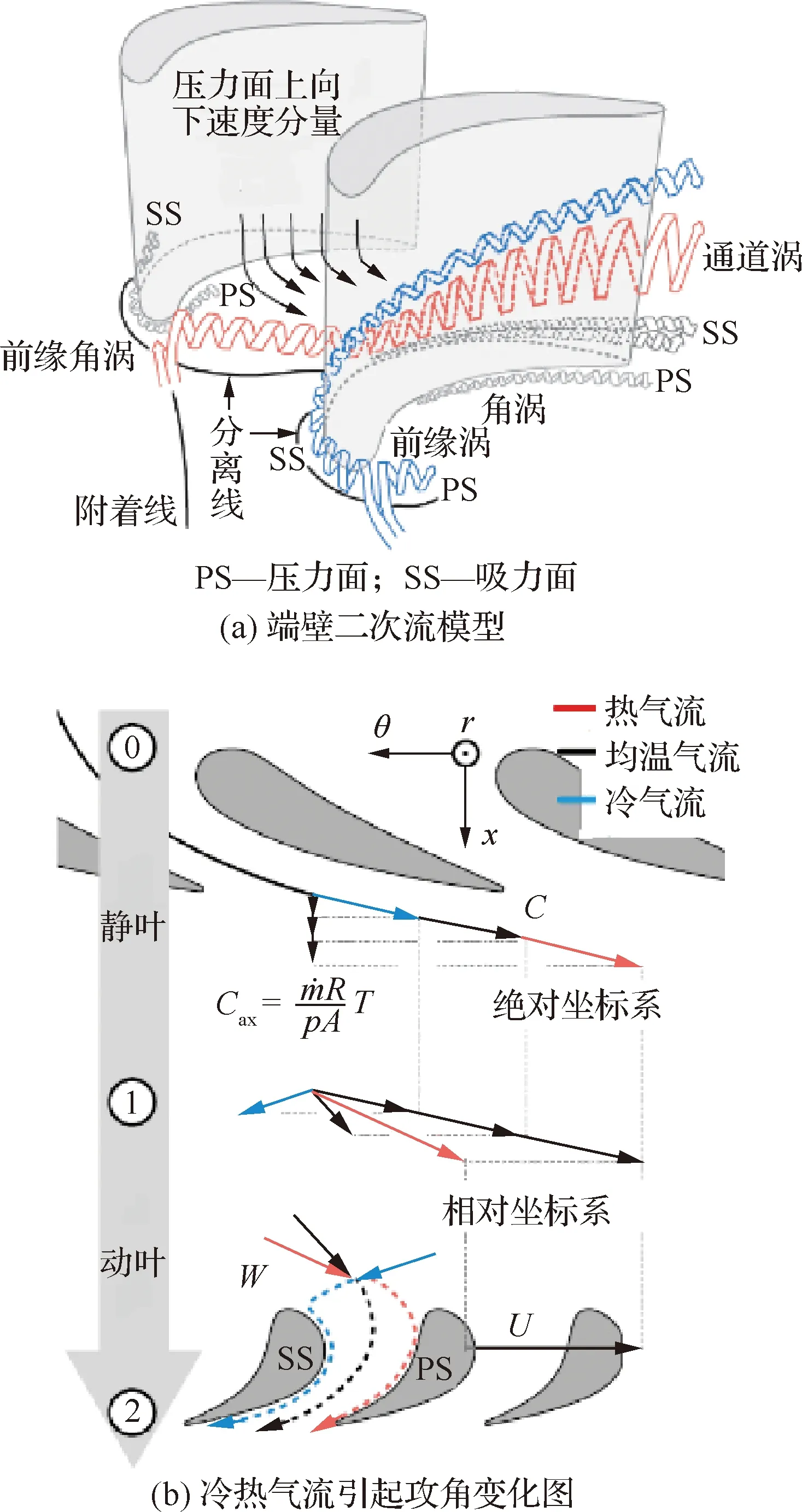

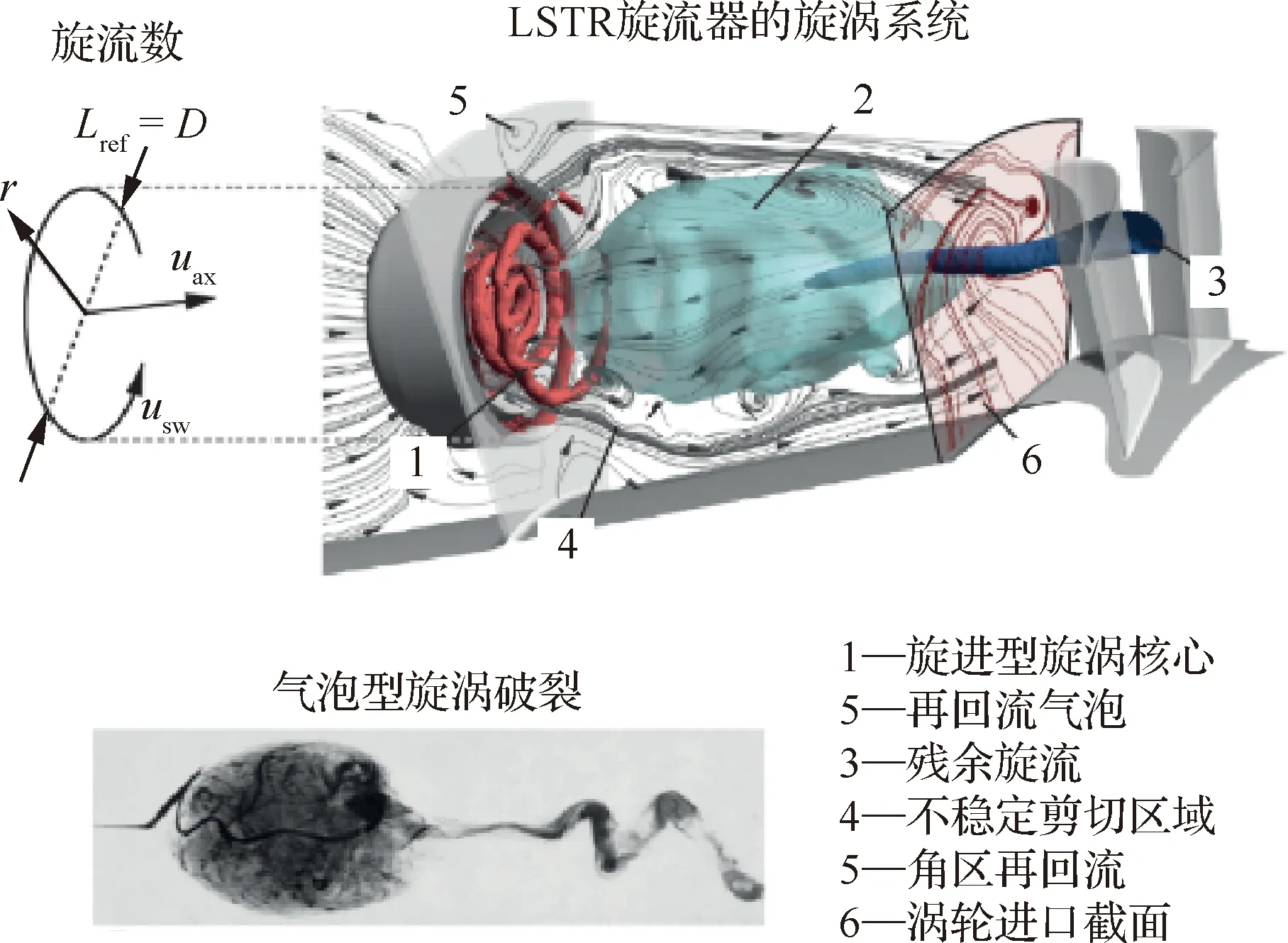

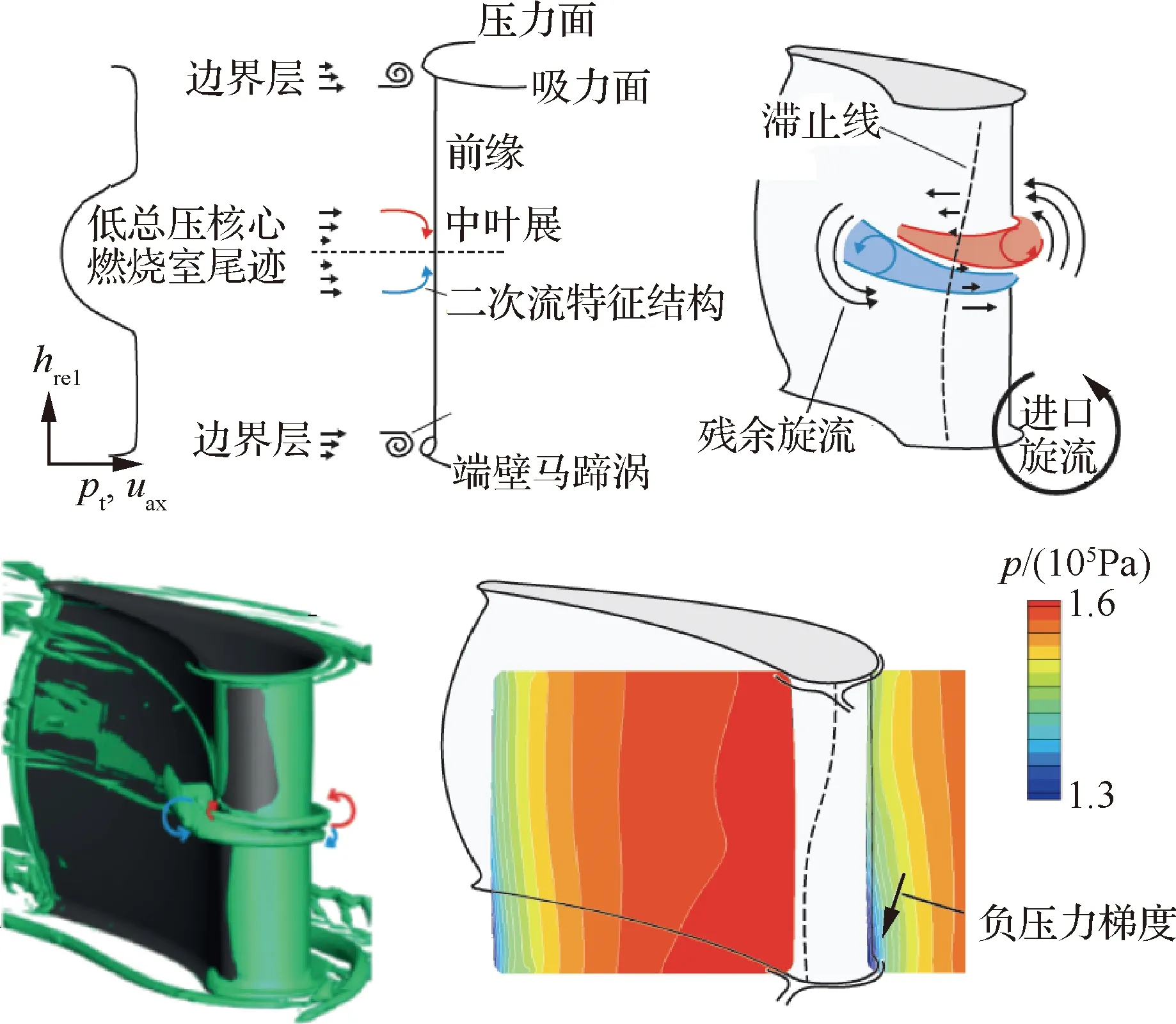

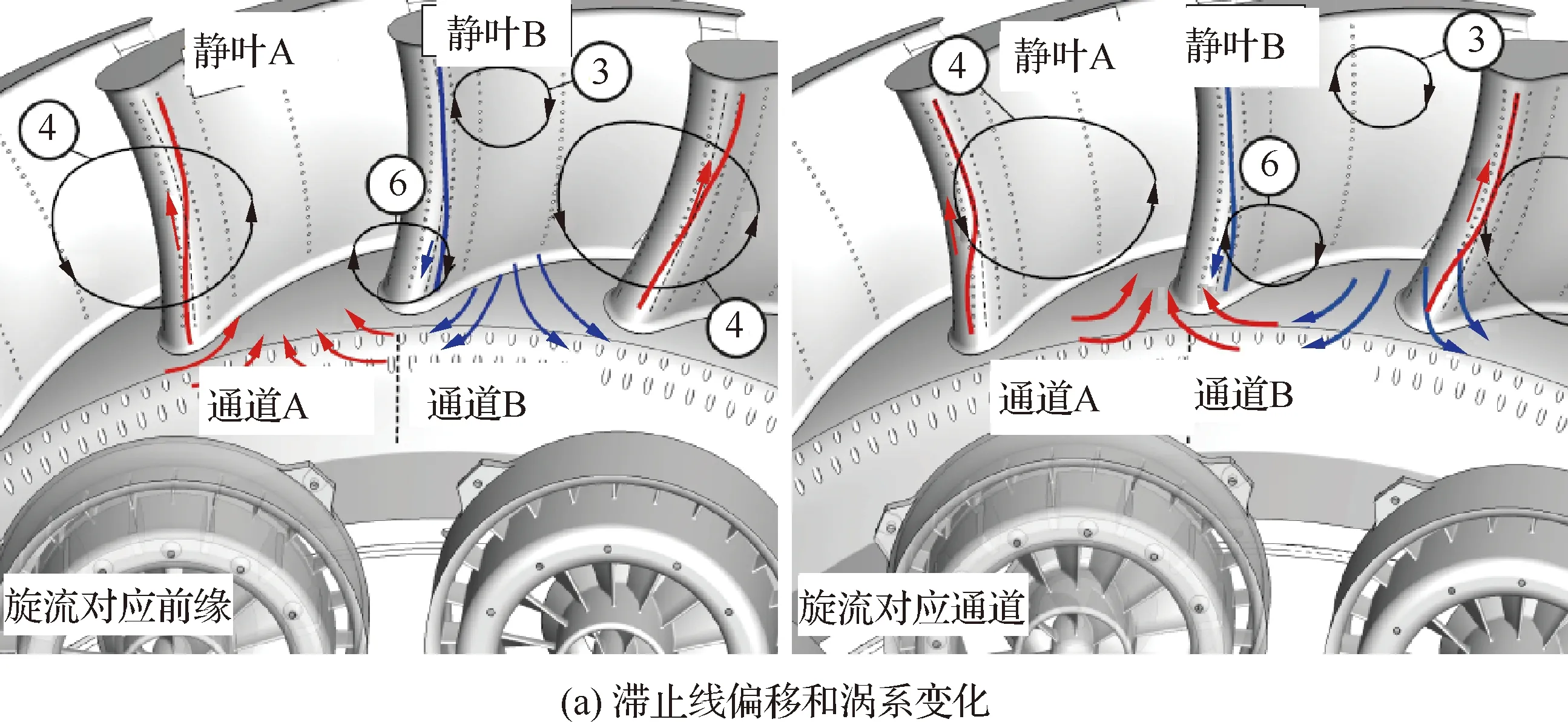

燃烧室和涡轮相互作用下热斑主要影响高压涡轮动叶,旋流则主要影响高压涡轮静叶。图3[2]给出了旋流在燃烧室和涡轮流道中的发展图谱,图中Lref为参考特征长度;D为直径;r为径向方向;uax为气流轴向速度;usw为气流旋流速度。图4[5]给出了旋流引起的高压涡轮级静叶前缘滞止线偏移和叶栅流道的旋涡流动型态,图中hrel为相对叶高;pt为总压。结合燃烧室回流区导致的出口总压径向特征,旋进型的旋流核心到达高压涡轮级静叶前缘时,气流减速和沿叶高方向产生静压梯度,会在静叶压力面和吸力面侧形成具有二次流特征的旋涡流动。旋流方向决定旋涡强度和迁移,叶高方向静压梯度受到前缘滞止线偏移的影响。旋流引起静叶的流动特征直接影响前缘、端壁以及叶片表面的气膜冷却性能。旋流增加涡轮进口的湍流强度,最高达到约40%。燃烧室出口的高湍流度强化了静叶表面的传热特性。

图2 叶栅二次流型态和气流温度不同引起攻角变化示意图[2]Fig.2 Secondary flow pattern in turbine cascade and schematic diagram of incidence variations induced by gas temperature difference[2]

燃烧室和涡轮相互作用下非均匀气热(热斑、强旋流和高湍流度)参数分布特征显著影响高压涡轮级的前缘滞止线位置、流道二次流涡系发展和压力速度场分布的三维流场型态,改变了高压涡轮级气膜冷却气流的分布,对高压涡轮级传热特性和冷却效率起着主导作用。高压涡轮级鲁棒性气动和冷却布局设计必须掌握燃烧室和涡轮相互作用下非均匀气热参数分布对其气热性能的作用机理和影响规律。

图3 旋流在燃烧室和涡轮通道中的发展图谱[2]Fig.3 Swirl flow development pattern in combustor and turbine[2]

图4 旋流引起的高压涡轮静叶前缘滞止线偏移和叶栅流道的旋涡流动[5]Fig.4 Stagnation line movement at leading edge of high pressure turbine vane and vortex flow pattern in cascade induced by swirl[5]

2 燃烧室和涡轮相互作用下高压涡轮级气热性能研究方法

航空发动机实际运行工况时燃烧室和涡轮相互作用下高压涡轮级气热性能参数的实验测量异常困难,主要原因是燃烧室出口的高温区域和非均匀温度热斑与旋流的测量。目前国内外科研机构采用无化学反应的模拟热斑和旋流生成装置结合高压涡轮级的静止和旋转实验台开展燃烧室和涡轮相互作用下高压涡轮级气热性能的实验研究,同时结合实验测量数据验证的CFD数值方法进行高压涡轮级精细化气热性能分析。

2.1 实验平台

设计建设结合燃烧室出口气热参数非均匀分布生成装置的高压涡轮级气热性能实验测量平台是开展燃烧室和涡轮相互作用下高压涡轮级气热性能研究的基础,同时为CFD数值方法验证提供实验数据。采用CFD数值方法能够获得实验难以观测的气热参数精细化时空发展特性。实验测量和数值模拟相辅相成为燃烧室和涡轮相互作用机理的揭示提供理论依据。具有化学反应的燃烧室和涡轮相互作用实验台由于燃烧室出口温度测量和运行费用而较少采用。研究机构均采用无化学反应的模拟燃烧室出口热斑和旋流生成装置结合涡轮级的实验平台测量燃烧室和涡轮相互作用下高压涡轮级的气热性能。

燃烧室出口核心区温度高于周围流体形成沿径向和周向非均匀温度分布的热斑。热斑是燃烧室自身结构、燃烧组织和冷却射流的综合作用,热斑在高压涡轮级中迁移、衰减的输运过程会引起叶片局部过热而影响安全运行,因此热斑研究最先受到关注,王志多[6]总结了热斑生成装置和涡轮气热性能实验测量平台。赵庆军[7]基于暂冲式对转涡轮实验台,沿周向在120°的扇面范围设计了4个进口热斑生成器,使得所研究的区域每3个叶片通道形成一个热斑,热斑中心正对静叶叶栅通道中间并可以沿叶高方向进行调节。研究了热斑在1+1/2对转涡轮中的迁移特性。Yin等[8]设计搭建了进口旋流生成器的平面叶栅气热性能实验台。通过模拟燃烧室旋流器能够生成3种结构的旋流结构,开展了进口旋流对气膜冷却叶片气热性能影响的实验测量。王志多[6]设计建设了进口热斑生成器的1.5级涡轮气热性能实验测量平台,通过热斑生成器形成相对于第一级静叶的时序位置,研究了热斑在1.5级涡轮中的迁移衰减过程。谢金伟等[9]设计搭建了采用向主流注入热次流模拟热斑的出口马赫数为0.8的高亚声速平面叶栅气热性能实验台,实验叶栅为5个叶片4通道,模拟热斑装置可以调节进口热斑的周向和径向位置并能够改变热斑温度比,能够开展涡轮叶栅内热斑迁移及影响规律研究。

现代贫油预混燃烧技术的应用使得燃烧室出口不仅具有非均匀温度分布热斑特征,而且具有强旋流和高湍流度的流动特征。为应对现代燃烧室对高压涡轮级气热性能影响和冷却设计的需求,科研人员设计了具有热斑和旋流器生成装置的高压涡轮级气热性能研究的静止和旋转实验台。代表性实验台包括:牛津大学旋流作用下涡轮静叶气热性能高亚声速直列叶栅实验台[10]、佛罗伦萨大学旋流作用下高压涡轮静叶气热性能低马赫数扇形叶栅实验台[11]、达姆施塔特工业大学旋流作用下1.5级轴流涡轮气热性能低速实验台(Large Scale Turbine Rig, LSTR)[12]、牛津大学热斑和旋流综合作用下1.5级涡轮气热性能暂冲式跨声速实验台(Oxford Turbine Research Facility, OTRF)[13]、德国宇航中心(DLR)推进技术研究所热斑和旋流综合作用下1.5级轴流涡轮气热性能实验台(Next Generation Turbine Test Facility, NG-Turb)[14]。

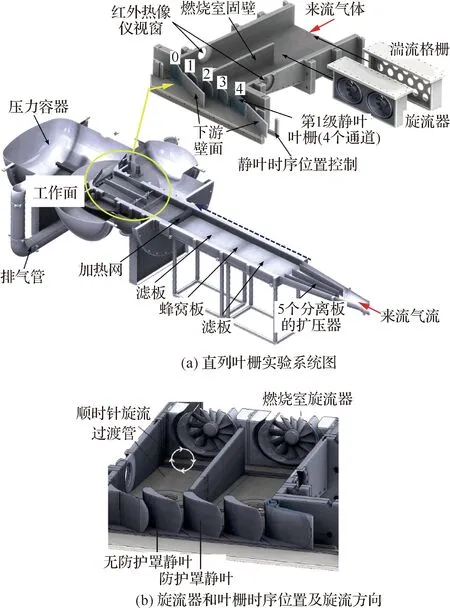

图5给出了牛津大学旋流作用下涡轮静叶气热性能高亚声速直列叶栅实验台[10]。实验台包括2个旋流器和4个涡轮静叶栅通道,通过改变静叶位置研究旋流时序效应。表1列出了实验台的基本参数。通过该平台能够开展旋流和湍流度综合作用下涡轮静叶流场型态和气热参数变化特性的机理性实验测量研究。

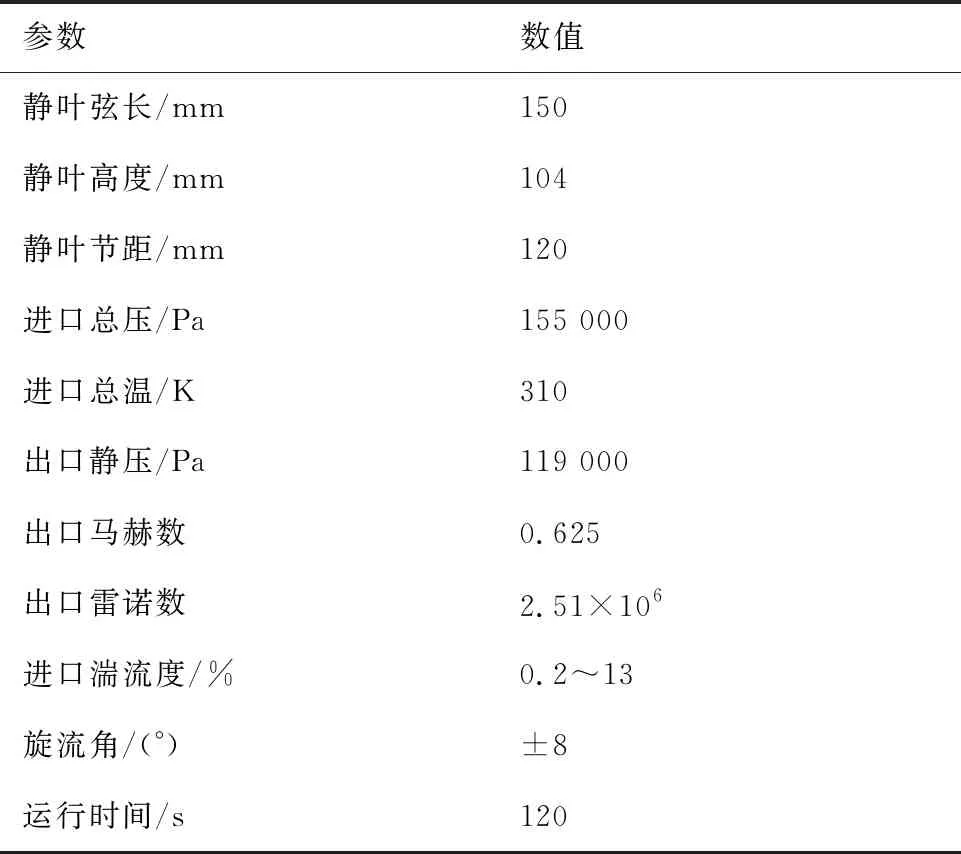

图6为佛罗伦萨大学旋流作用下高压涡轮静叶气热性能低马赫数扇形叶栅实验台[11]。实验台包括3个轴向旋流器和6只高压涡轮气膜冷却静叶。表2列出了实验台静叶和运行工况参数。该实验台能够开展旋流和湍流度综合作用下高压涡轮静叶流动传热性能的实验测量,并能够测量静叶端壁、前缘、压力面和吸力面的气膜冷却效率。

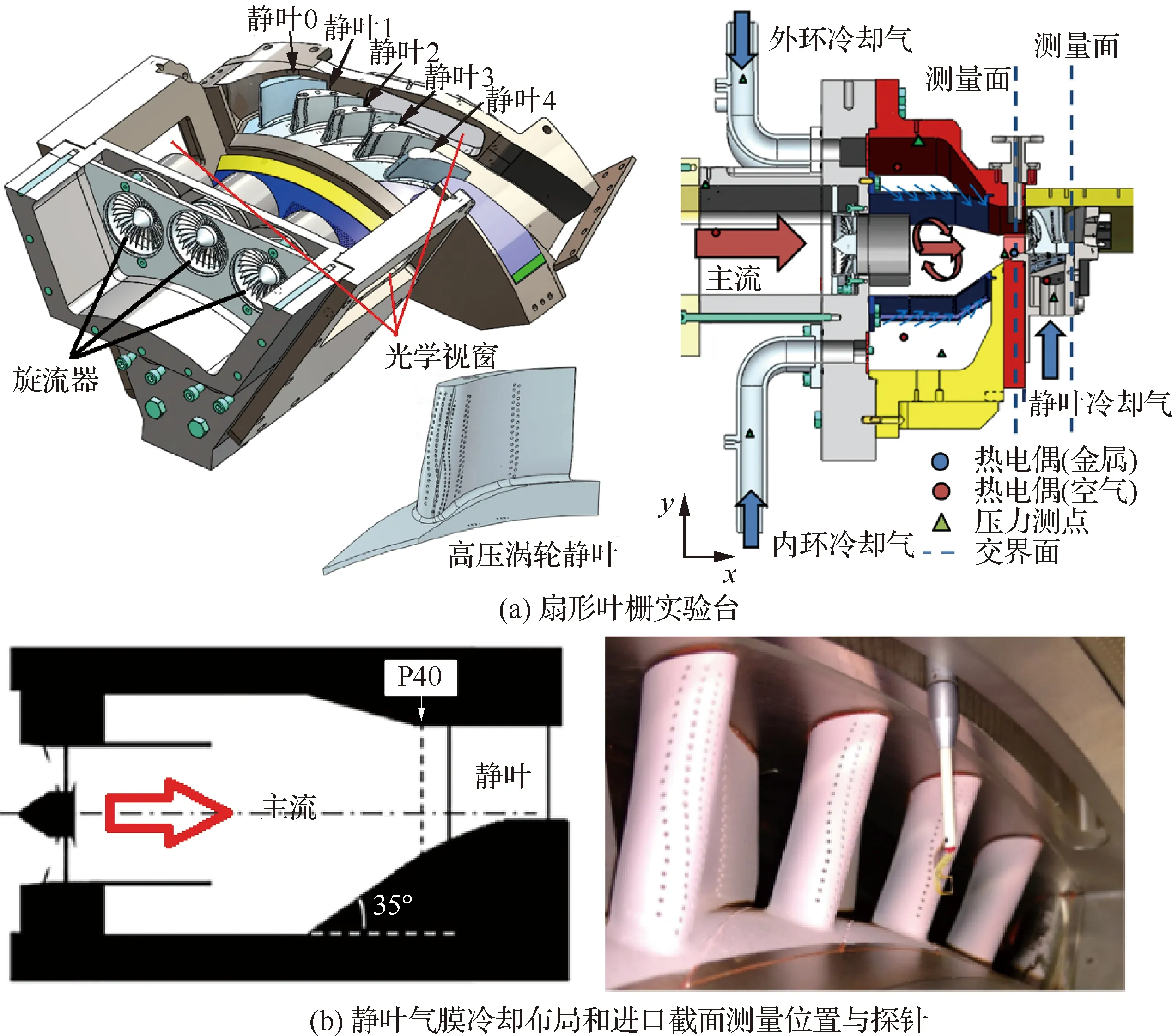

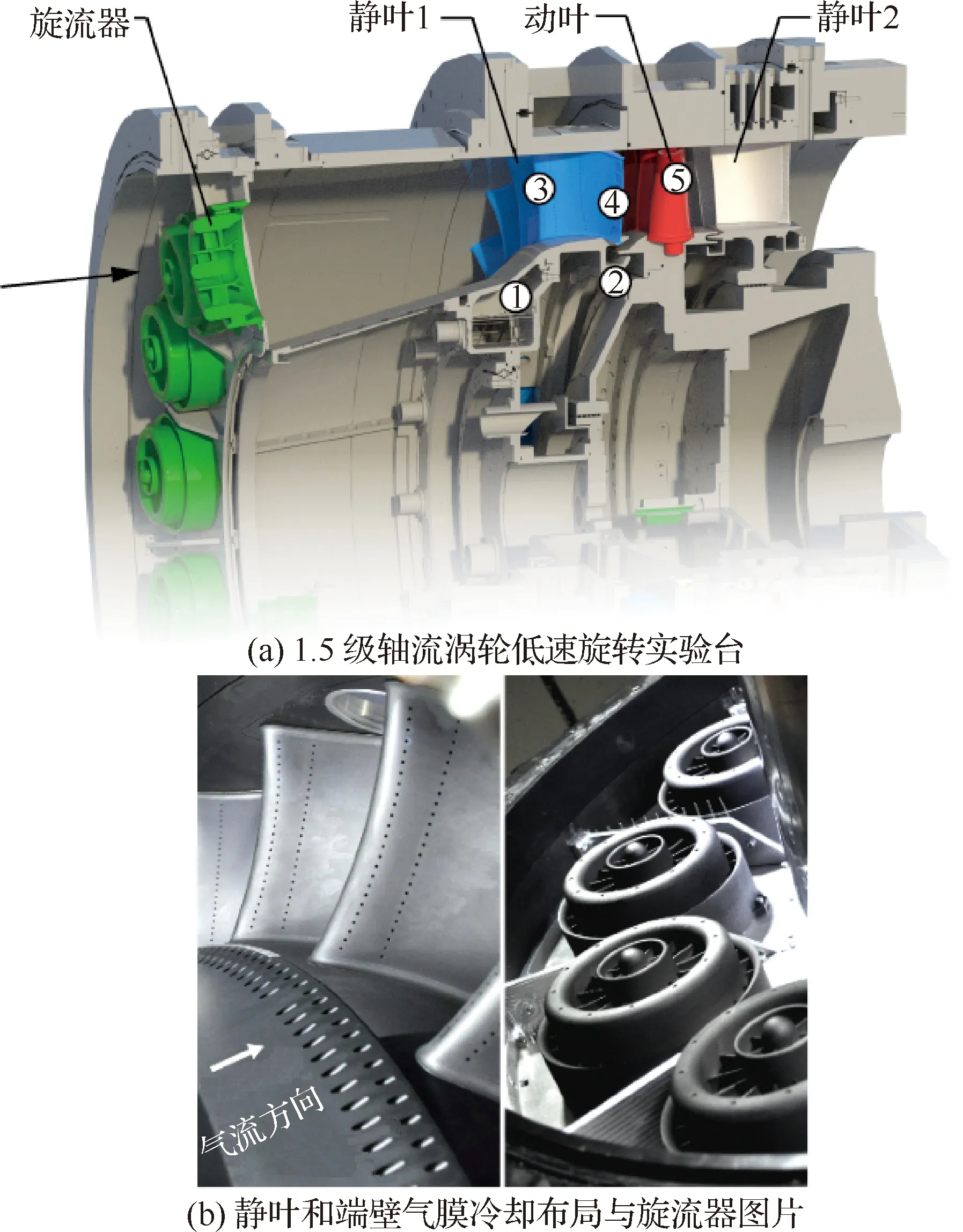

图7为达姆施塔特工业大学旋流作用下1.5级轴流涡轮气热性能低速实验台LSTR[12]。实验台是模拟进口旋流和湍流度综合作用下高压涡轮级气动传热特性和冷却性能的低马赫数闭式综合实验测量平台。表3列出了实验台高压涡轮级叶栅和运行工况参数。科研人员利用该实验台开展的代表性工作是强旋流和湍流度作用下高压涡轮静叶端壁、前缘和叶片表面气膜冷却特性和鲁棒性布局设计研究,同时结合实验数据与数值模拟,完成了燃烧室和涡轮相互作用下交界面数据传递差异对高压涡轮静叶气热性能分析的不确定量化研究[2, 12]。

图5 牛津大学旋流作用下涡轮静叶气热性能高亚声速直列叶栅实验台[10]Fig.5 Turbine vane aerothermal performance measurement under swirl effects of high subsonic linear cascade test rig of Oxford University[10]

表1 高亚声速直列叶栅实验台涡轮静叶和进口参数[10]

图6 佛罗伦萨大学旋流作用下高压涡轮静叶气热性能扇形叶栅实验台[11]Fig.6 High pressure turbine vane aerothermal performance measurement under swirl effects of annular cascade test rig of University of Florence[11]

表2 低马赫数扇形叶栅实验台静叶和运行工况[11]

图7 达姆施塔特工业大学旋流作用下1.5级轴流涡轮气热性能低速实验台LSTR[12]Fig.7 1.5 stage axial turbine aerothermal performance measurements under swirl effects of LSTR of Darmstadt University of Technology [12]

表3 LSTR涡轮级和运行工况参数[12]

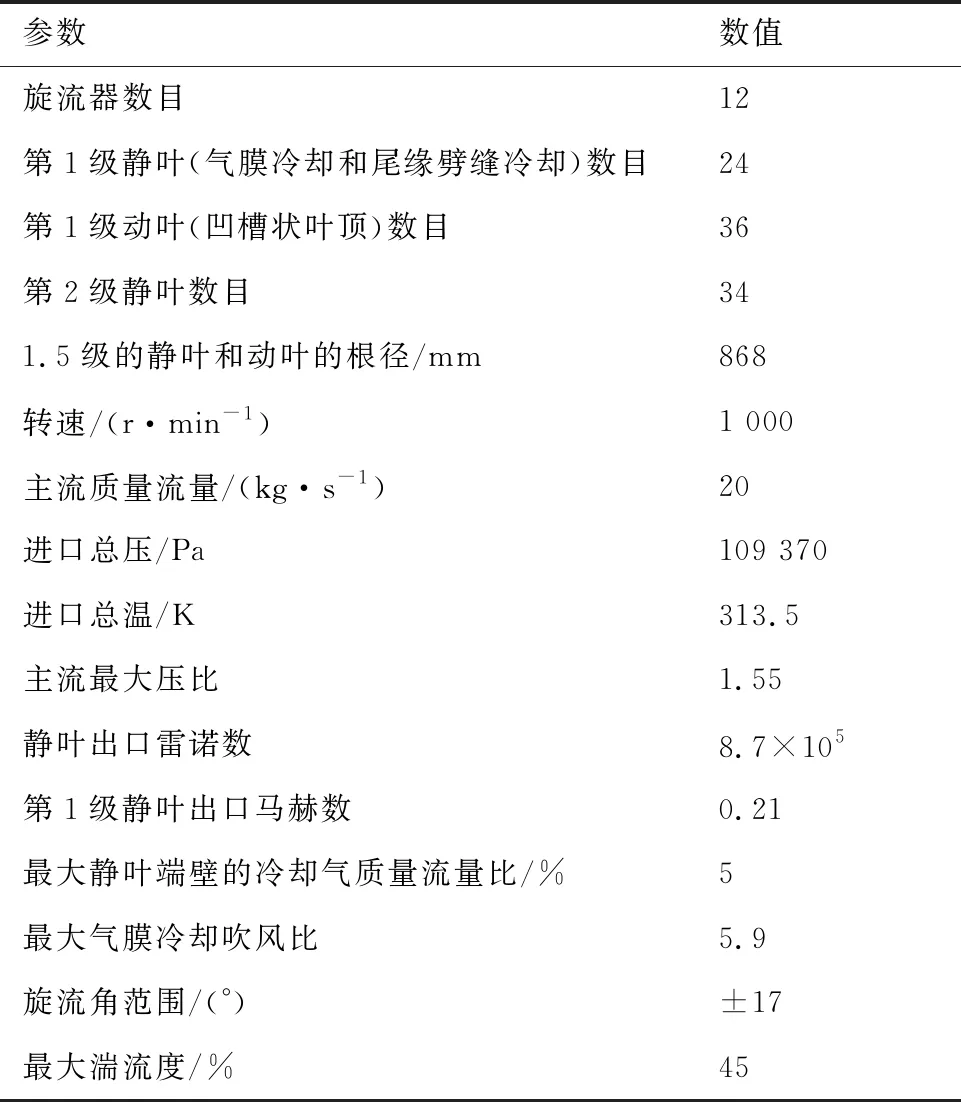

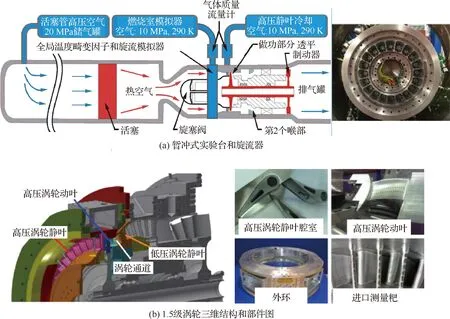

图8是牛津大学热斑和旋流综合作用下1.5级涡轮气热性能暂冲式跨声速实验台OTRF[13]。该实验台是在欧盟新一代低污染排放核心机研发计划LEMCOTEC(Low EMissions COre-engine TEChnologies)支持下对原有等熵轻活塞涡轮实验台的升级。升级后的实验台包括主流加热器、旋流器、单级高压冷却涡轮级+中间涡轮通道+单列中压/低压涡轮静叶。该实验台瞄准燃烧室和涡轮相互作用下非均匀气热参数分布对高压涡轮级静叶和动叶的气热性能以及中/低压涡轮静叶的影响研究,能够开展旋流通过高压涡轮级和涡轮通道后对中/低压涡轮静叶气动性能影响的实验测量。表4列出了OTRF的主要参数。

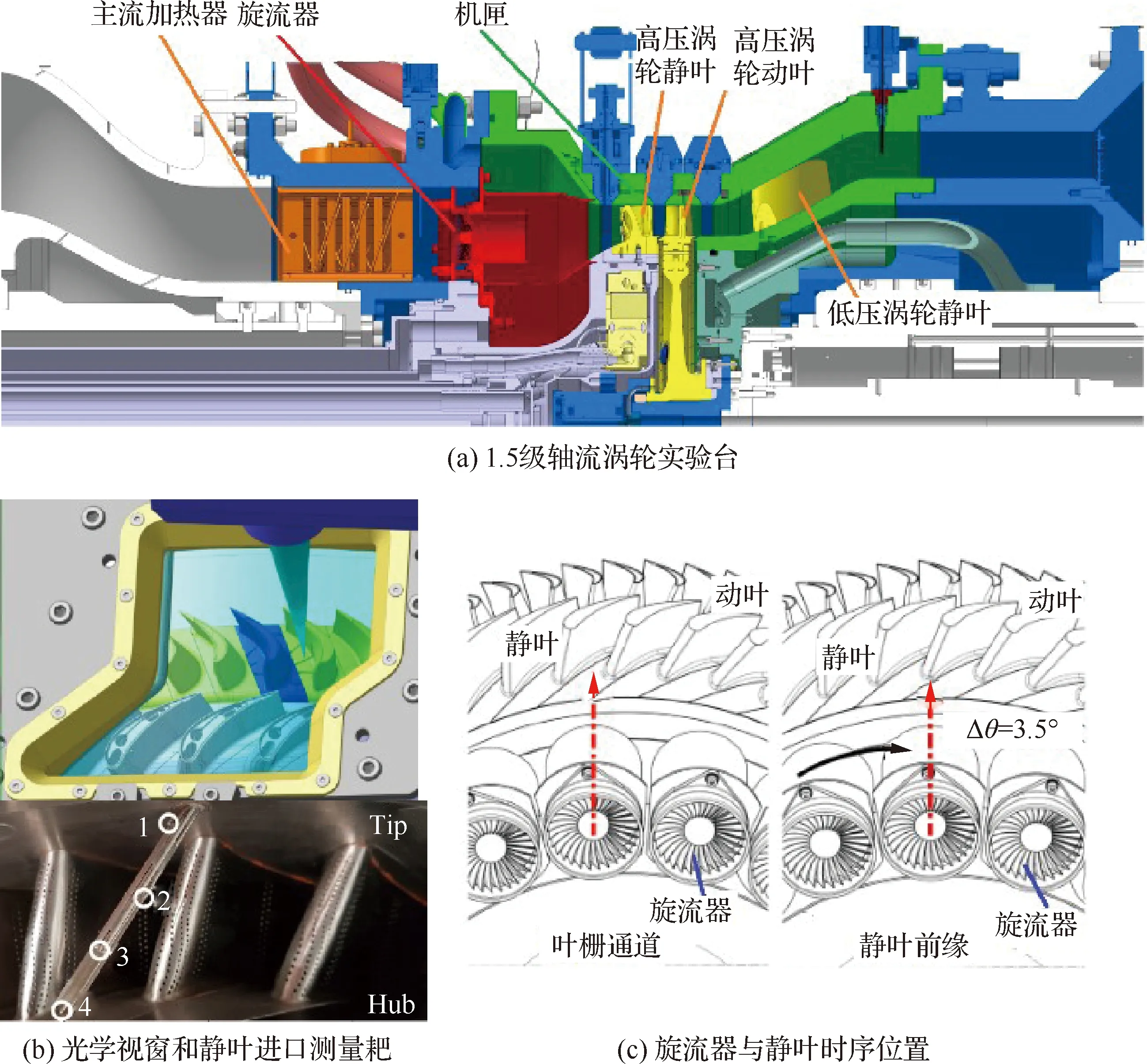

DLR推进技术研究所在欧盟燃烧室和涡轮相互作用全气热研究项目FACTOR(Full Aero-Thermal Combustor-Turbine Interaction Research)的资助下设计建设了1.5级轴流涡轮气热性能实验台NG-Turb[14](如图9所示,图中Δθ为旋流器中心与静叶前缘间的夹角),NG-Turb建单级高压涡轮和单列低压涡轮静叶。平台将开展燃烧室和涡轮相互作用的热斑和旋流综合作用的涡轮气热性能及其变化特性、热斑迁移以及旋流对低压涡轮气动参数影响机制的实验测量。表5[14-15]列出了NG-Turb实验台的主要参数。

图8 牛津大学热斑和旋流综合作用下1.5级涡轮气热性能暂冲式跨声速实验台OTRF[13]Fig.8 1.5 stage turbine aerothermal performance measurements under hot streak and swirl effects of short duration transonic test rig OTRF of Oxford University[13]

设目标是2.5级轴流涡轮气热性能实验测量平台。目前完成的实验台包括主流加热器、旋流器、静止和旋转实验平台为燃烧室和涡轮相互作用下非均匀气热参数热斑、旋流和湍流度流动条件下高压涡轮级气热性能的测量提供了机理性和验证性的实验数据,为真实环境下高压涡轮级的气热性能分析和冷却设计提供了基础。国内在燃烧室和涡轮相互作用下高压涡轮气热性能研究的实验测量平台方面设计搭建了热斑和旋流对涡轮气热性能影响的测量装置,在进口旋流和热斑耦合作用下的涡轮气热性能研究的实验台建设方面需要加强,从而为掌握核心技术提供测量数据和验证平台。

表4 OTRF主要参数[13]Table 4 Main parameters of OTRF[13]

图9 德国DLR的热斑和旋流综合作用下1.5级轴流涡轮气热性能实验台NG-Turb[14]Fig.9 1.5 stage axial turbine aerothermal performance measurements under hot streak and swirl effects of test rig NG-Turb of German DLR[14]

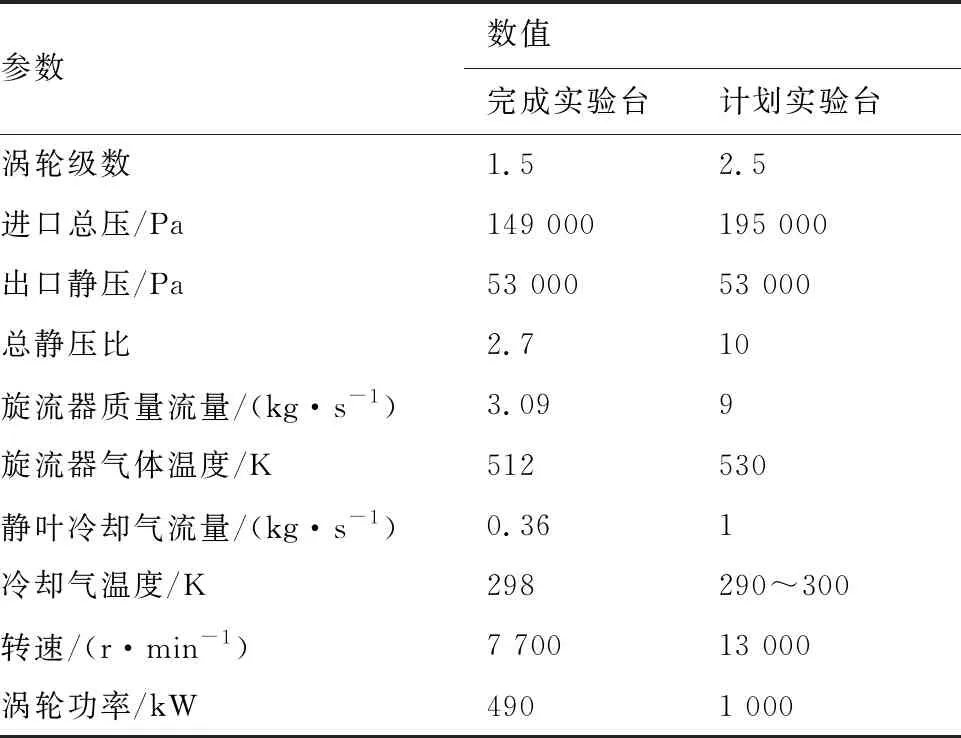

表5 NG-Turb实验台的主要参数[14-15]Table 5 Main parameters of NG-Turb test rig[14-15]

2.2 数值方法

燃烧室和涡轮是属于航空发动机的2个子系统,分别具有不同的高度复杂的物理现象并需要采用不同的专业模型处理。燃烧室内的流动是不可压的,且因为采用贫油燃烧技术,需安装旋流器从而使其为高湍流度流动,同时需要专门模型处理燃烧的化学反应和组分间的相互作用。高压涡轮级流动是可压缩流动,需要采用专门模型处理动静间非定常相互作用。高压涡轮级气热性能分析和设计需要发展耦合数值传热和热应力分析的共轭传热模型的CFD数值方法。

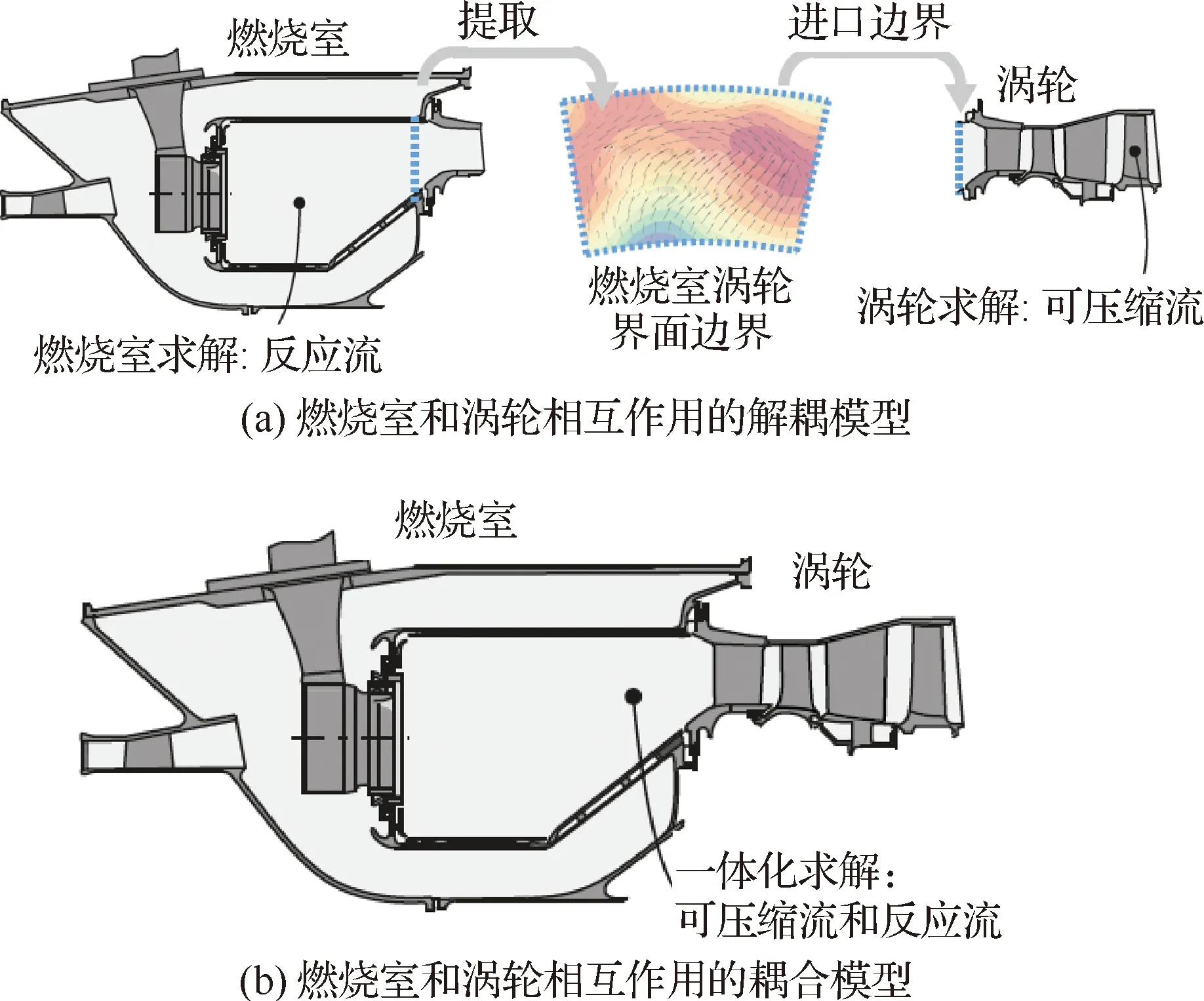

图10给出了研究燃烧室和涡轮相互作用的解耦和耦合数学模型[2]。图10(a)给出了目前工业界和学术界采用的燃烧室和涡轮相互作用的解耦数学模型。燃烧室和涡轮分别采用2个不同专业程序进行分析。在燃烧室出口的轴向截面上对气热参数进行时间平均作为涡轮进口边界条件分析其气热性能。燃烧室和涡轮交界面的温度、速度、压力等分布作为燃烧室和涡轮气热耦合数据传递。燃烧室和涡轮交界面数据传递根据设计的要求包括二维(径向和周向分布)、一维(径向分布和周向平均)和零维(径向和周向平均,均匀气热参数分布)方式处理。燃烧室和涡轮相互作用的解耦模型处理过程相对简单并能够维持相对独立的燃烧室和涡轮设计团队组织和承担的责任。但是解耦模型没有考虑燃烧室和涡轮间气热参数的时间相关性并忽略了对上游燃烧室的影响;同时由于燃烧室和涡轮交界面的气热参数传递差异而降低了涡轮气热性能预测的准确性。

图10(b)给出了学术界正在开展和推进的燃烧室和涡轮相互作用的耦合模型。研究燃烧室和涡轮相互作用的耦合模型分为2类。第1类是在燃烧室出口区域和涡轮进口区域之间设置重叠区域进行双向的气热参数传递。质量、动量、能量和湍流量从燃烧室区域传递到高压涡轮静叶进口,高压涡轮的静压信息则向上游传递到燃烧室出口。数据在2套网格间内插传递,采用交错格式迭代求解。这类方法由于燃烧室和涡轮分析还是各自独立的程序,导致主要难度为在2种程序间内插的有效性和精度。第2类将燃烧室和涡轮所需要的模型集成为一个程序。这类方法的主要挑战是将涡轮的压缩性方法耦合到低马赫数和化学反应的燃烧求解器中。

图10 燃烧室和涡轮相互作用的数学模型[2]Fig.10 Mathematical modeling of combustor and turbine interaction[2]

3 非均匀进气条件下高压涡轮级气热性能研究进展

燃烧室出口流场由于湍流燃烧和旋流掺混过程而导致呈现强旋流和高湍流度的流动特征,同时由于离散安装的燃料喷嘴和稀释冷却孔以及径向燃烧室壁面的气膜冷却孔而导致呈现温度非均匀分布热斑特征。燃烧室出口热斑、强旋流和高湍流度等非均匀气热参数分布的流动特征直接影响高压涡轮级的气热性能。热斑和旋流引起的二次流和通道涡的变化将影响涡轮的气动效率;旋流和湍流度会降低通过叶栅的质量流量以及相应的做功量。具有热斑和旋流流动特征的主流高温燃气与冷却射流掺混改变了冷却气流动特征和冷却效率,高压涡轮级的气膜冷却孔布局必须考虑非均匀气热参数的影响。蒋洪德等[16]综述了热斑、湍流度、辐射、旋流和尾迹等因素下燃气轮机中燃烧室和涡轮交互作用进展,指出了燃烧室和涡轮间相互作用机理认识得到了较大进展,但是实验验证平台方面仍需要开拓,特别是高温实验台与高精度数值方法方面。因此燃烧室和涡轮相互作用下非均匀气热参数进口条件的高压涡轮级气热性能研究是新一代航空发动机燃烧室和涡轮一体化设计领域的热点和难点。

3.1 非均匀进气温度(热斑)作用

燃烧室出口温度沿叶高方向的径向温度梯度和叶栅节距方向的周向温度梯度的热斑特征,引起高压涡轮级静叶和端壁的传热特性发生明显改变,热斑在高压涡轮中迁移输运会影响动叶的传热特性。黄家骅等[17]根据航空发动机燃烧室出口温度沿周向和径向不均匀分布的热斑导致涡轮性能下降和局部过热的研究结果,指出了热斑研究的重要性。Simone等[18]研究指出进口热斑使得静叶吸力面和压力面的传热分别增加50%和20%。热斑引起的冷热气流分离效应使得高温流体主要向高压涡轮级动叶压力面迁移,导致热负荷显著增加和传热系数发生明显变化。丰镇平等[19]在燃气涡轮进口热斑迁移及其影响机制的研究进展中指出热斑会强化涡轮的非定常流动和传热的复杂性,引起涡轮叶片局部过热甚至烧蚀,降低涡轮的可靠性和寿命。因此燃烧室固有特性导致其出口非均匀温度分布的热斑特征对高压涡轮级气热性能的影响研究一直受到关注[20]。

Schwab等[21]实验和数值研究了非均匀径向温度分布在涡轮级中的迁移特性。Stabe等[22]实验测量了进口径向温度分布对高负荷小展弦比叶栅气动性能的影响,指出温度分布不均匀引起二次流涡系的变化,进而影响叶栅的气动性能。Dorney等[23-24]研究了热斑在涡轮级中非定常迁移特性和热斑与静叶的时序效应。Roback和Dring[25-26]研究涡轮动叶通道中的热斑和泛冷却的分离及耦合作用机制,结果表明热斑改变了叶片表面的冷却性能。Shang等[27-28]研究了进口温度热斑对跨声速动叶传热特性和热负荷的影响。董素艳等[29-30]采用非定常数值方法研究了进口热斑对涡轮级气热性能的影响特性。Colban等[31-32]基于平面叶栅实验台测量了燃烧室和涡轮交界面气热参数对叶栅气热性能的影响,结果表明燃烧室和涡轮交界面的参数分布显著影响叶栅端壁的冷却性能。

Jenkins等[33-34]采用直列叶栅实验研究了湍流度和气膜冷却对热斑衰减的影响。结果表明:20%湍流度结合气膜冷却显著衰减了热斑强度;相比于静叶上游21%轴向弦长位置的热斑最高温度最大降低了74%。静叶前缘气膜冷却对热斑下部具有总体减弱作用;吸力面的气膜冷却气流基本消除了热斑作用,并使得热斑向压力面迁移。压力面气膜冷却气流对热斑具有较小的影响。闫朝等[35]采用日本三菱重工高砂研究所的涡轮实验数据,结合数值研究表明:热斑在第2级静叶通道二次流的作用下具有沉积效应。刘高文和刘松龄[36-37]数值研究了热斑在1.5级涡轮中的迁移特性,数值表明:采用气膜冷却技术可以防止由于热斑引起叶片表面的局部过热。He等[38-39]研究表明热斑周向位置的改变对动叶热负荷的影响程度与热斑周向尺寸有关。涡轮进口温度保持不变时,相比于热斑周向尺寸增加,周向位置的改变对动叶热负荷的影响减弱。

Barringer等[40-43]基于单级涡轮实验台测量了不同径向温度和压力分布在高压涡轮静叶栅中的迁移特性和静叶的流场型态变化规律。研究指出:具有径向压力和温度分布特征的气流明显改变了静叶上下端壁处气动参数的空间梯度,导致与均匀进气条件不同二次流发展特征。静叶表面和端壁处的传热特性由于二次流涡系结构改变而发生变化。An等[44]对比了均匀分布和热斑在涡轮级迁移过程中对静叶和动叶流动与传热特性的影响。结果表明:相比于进口均匀温度分布,热斑明显增加了静叶热负荷非均匀度。热斑周向位置的变化导致静叶出口参数周向改变,并引起动叶表面热负荷和压力的不同周期性波动。李宇等[45]数值研究了叶片安装角偏差对热斑在涡轮通道中迁移特性的影响。

Povey[46-47]和Qureshi[48-50]等采用OTRF实验台[13],结合数值方法研究了热斑在高压涡轮静叶中的迁移以及对动叶叶顶和表面传热特性的影响。研究表明:热斑造成冷热气流在动叶中再分布,导致攻角引起的流动分离和压力引起的流动迁移,使得热气流在动叶中叶展处向压力面迁移并铺展在叶片表面,冷气流向吸力面迁移。Mathison等[51-53]基于1.5级涡轮气热性能实验台,采用主动电加热燃烧室模拟器能够产生均匀温度、径向温度和热斑分布的涡轮进口温度分布条件,研究了3种进口温度分布下全冷却高压涡轮静叶、无冷却高压涡轮动叶和低压涡轮静叶的1.5级涡轮级的气热性能。高压涡轮静叶进口均匀和径向温度分布由于冷却气流引起流体温度的降低具有类似的幅值。相比于均匀进口温度分布,径向和热斑温度分布造成温度沿径向发生明显变化;相比于径向温度分布,热斑造成了更大的周向温度畸变。相比于均匀温度分布,径向温度分布降低了叶栅通道近叶根处温度。均匀和径向温度分布下,引入冷却气流造成涡轮级进口到出口温度的降低。进口温度分布显著影响高压涡轮动叶前缘总温和动叶吸力面的Stanton数分布;二次流再分布影响压力面温度分布,径向温度和热斑分布增加了叶顶和机匣处的Stanton数。增强的进口温度畸变增加了高温流体在动叶压力面的分离。对于均匀和径向温度分布,热斑强度是影响动叶表面温度和传热特性最主要的因素。热斑正对静叶前缘时显著影响流动特征,热斑增强了静叶的掺混特别是尾迹;动叶表面温度由于掺混而降低了温度的峰值。热斑正对静叶通道时,动叶压力面和吸力面温度的时间相关实验数据表明没有大的变化。

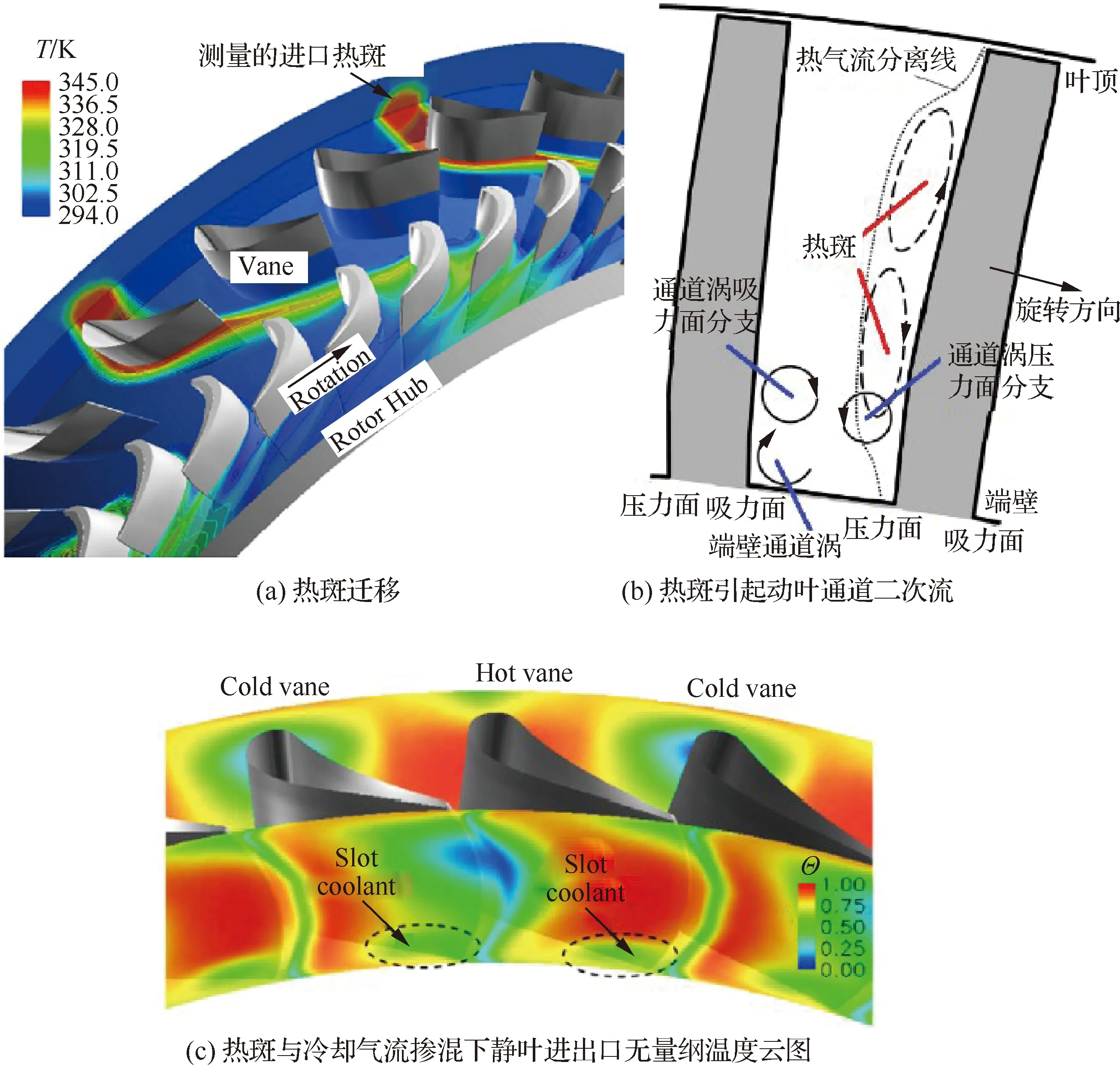

Ong和Miller[54]利用剑桥大学的低速模型涡轮实验台研究了热斑和静叶冷气在动叶中迁移的非定常机理。图11给出了热斑在涡轮级中迁移和动叶通道中流场型态变化,图中Θ为无量纲温度。进口总压均匀分布时,热斑对高压涡轮级静叶的影响较小,热斑明显改变了高压涡轮动叶的气流攻角,并引起动叶通道二次流涡系改变,进而影响动叶的传热特性。通道涡和叶片相互作用控制了动叶端壁区域的热斑气流和冷却气流的输运,引起热斑热气流向动叶端壁和压力面迁移并导致气流温度达到峰值。静叶气膜冷却气流对冷却动叶端壁和压力面作用很小。研究提出了采用静叶上游槽缝冷气通过静叶通道并进入动叶通道二次流,随着二次流输运到动叶端壁和压力面,并对其进行冷却的设计方案。

图11 热斑在涡轮级中的迁移和引起的流场型态变化[54]Fig.11 Hot streak migration in turbine stage and flow pattern variations[54]

薛伟鹏等[55]根据涡轮通道中的热斑输运特性提出了2种简化的热斑迁移路径计算方法。Koupper等[56]采用数值方法分析了燃烧室模拟器的流场,验证了所设计的燃烧室模拟能够获得近似燃烧室出口气动参数分布,为研究非均匀进口条件对涡轮气热性能的影响提供了燃烧室的设计方案。李雪英等[57]通过模拟3种燃烧室出口温度分布下涡轮气热性能的研究指出燃烧室出口温度分布对静叶端壁近压力面侧和吸力面的上下角区温度分布具有较大影响。刘兆方等[58]数值研究了热斑在动静干涉和叶顶间隙泄漏流影响下的非定常迁移特性和壁面的热负荷变化规律。结果表明:压力面侧的热斑流体在通道涡和泄漏涡的作用下向上下端壁延伸,而吸力面侧的热斑流体逐渐向中叶展聚集。王志多等[59]研究指出静叶正弯增强了静叶吸力面侧流体从端壁向叶片中部迁移,消弱了热斑的径向耗散。

Feng等[60]数值研究了2种热斑位置和均匀主流以及4种静叶时序位置的1.5级高压涡轮的传热特性。结果表明:不同进口温度分布显著改变第1级静叶热通量分布。因为热和冷流体分离,更多的热流体流向第1级静叶压力面并恶化传热环境。第1级动叶高热通量不仅受到高传热系数控制而且受到大温差的作用。通过调整第2级静叶时序位置能够减少第2级静叶表面的热负荷。研究指出通过合适匹配热斑和静叶时序位置能够使得第2级静叶和端壁获得较高的绝热效率和较低的热负荷。Wang等[61]采用非定常数值方法研究了进口湍流度5%、10%和20%并结合2种周向位置的热斑条件下GE-E3高压涡轮级的传热特性。研究表明:湍流度增强有利于叶片温度分布,湍流度引起热斑衰减主要发生在静叶通道,热斑耗散直接与温度梯度有关。湍流度从5%增加到20%,端壁温度增加超过20 K,叶片前缘中部区域降低16 K,但是叶片压力面热斑区域的温度仅降低了6 K。除了二次流和间隙泄漏流动控制的区域,高湍流度明显影响叶片的传热系数。Chi等[62]采用非定常数值方法研究了进口非均匀温度场在燃气轮机四级涡轮中的时空发展特性。结果表明:四级涡轮中温度场的高温和低温区域从进口到出口相对稳定,位置随时间的变化很小,近叶顶的迁移大于近叶根处。温度场非均匀的非定常脉动受到叶列间相互作用和冷气射流影响,冷热流体在时间和空间的再分布主要受到叶列间相互作用的影响。王天壹和宣益民[63]数值研究了热斑迁移路径中前缘气膜冷却特性,分析了热斑迁移和主流脉动对气膜冷却性能的影响。结果表明:脉动气膜射流的冷却效率在总体上低于常规气膜冷却效率。Gaetani等[64]采用实验测量和数值模拟的方法研究了燃烧室出口热斑在航空发动机无冷却高压涡轮级中的迁移、与叶片的相互作用和衰减特性。相比于无热斑进口,进口超过主流平均温度20%的热斑明显改变了涡轮静叶出口温度场,静叶出口热斑型态强烈地依赖热斑射流的角度。热斑在动叶中失去了空间连续性并经历了明显的展向迁移。

国内针对对转涡轮的热斑迁移输运特性和控制开展了研究。季路成等[65-67]研究了1+1对转涡轮的热斑迁移特性,提出采用缘线匹配方法控制热斑迁移对叶片传热特性的影响。赵庆军等[7,68-72]采用实验测量和数值模拟的方法研究了1+1/2对转涡轮中进口热斑尺寸、周向时序位置、径向作用位置、动叶叶顶间隙和热斑温比对其迁移特性的影响,结合实验数据指出热斑温比小于1.2的进口热斑经过高压导叶和动叶后被完全耗散,高压动叶出口的热斑效应基本消失。

燃烧室出口热斑对高压涡轮级气热性能的影响最先受到重视,相关的实验测量和数值模拟与理论分析工作集中在热斑迁移机理揭示、对涡轮级气热特性影响、涡轮级叶型结构对热斑迁移的影响、热斑与冷却气流掺混机制方面[6]。

3.2 热斑和旋流综合作用

现代燃烧室出口不仅具有热斑,而且具有强旋流和伴随的高湍流度的流动特征,对高压涡轮级气热性能影响更加明显,为高性能涡轮级气热设计带来了挑战。科研人员设计建设了具有旋流器的高压涡轮气热性能实验研究平台[11, 13, 73-74],结合数值方法开展了热斑和旋流综合作用对涡轮级流场型态、传热冷却性能影响规律的研究。

Salvadori等[75]数值研究了模拟燃烧室出口总温和旋流分布对下游高压涡轮级静叶端壁气膜冷却特性的影响规律。对称径向温度分布是中叶展高温,上下端壁区域低温,同时进口最高和最低温度差值与平均温度的比值为0.41,最高和最低温度比值为1.15。进口旋流的节距方向平均周向角度范围-5°~15°,俯仰角范围-15°~12°。热斑和旋流共同作用下静叶端壁气膜冷却特性的结果表明:旋流限制了提高端壁冷却性能的程度。旋流和非零攻角改变了马蹄涡发展,马蹄涡与冷却气流相互作用改变了冷却气流在端壁和叶面的分布。非均匀进口边界影响了二次流发展以及冷却气流和主流的相互作用,改变了静叶热负荷分布。Giller和Schiffer[76]实验研究了燃烧室出口旋流数和旋流喷嘴与静叶间距对涡轮静叶气膜冷却性能的影响。结果表明相比于轴向进气,旋流改变了叶栅流场和通道中的损失,同时旋流对气膜冷却射流具有抬升作用。旋流喷嘴与静叶间距对气膜冷却性能的影响大于旋流数。Qureshi等[77]在OTRF实验台上[13],研究了在进口平均温度444 K、动叶近叶根处出口马赫数1.054和转速9 500 r/min时节距和俯仰角在±40°范围内旋流对无围带跨声速高压涡轮动叶传热特性的影响。研究表明:旋流引起静叶出口旋流角和总压分布的变化导致动叶相对进口旋流和总压分布也发生变化。动叶旋流角的变化明显小于静叶进口旋流角。动叶机匣传热和绝热壁面温度分布对旋流时序位置敏感性小。进口旋流增加了动叶表面的Nusselt数,但是旋流对动叶传热性能的影响低于静叶。动叶吸力面Nusselt数由于增强的湍流度而增加了7%~13%;在动叶的压力面,10%叶高处Nusselt增加8%,90%叶高处增加40%。这是因为增强的湍流度和由于旋流增加的二次流共同作用下导致的传热变化,引起了更大的叶顶间隙泄漏流和叶顶区域的流动分离。

Andreini等[78]采用PIV流场可视化和稳态液晶方法研究了所设计的燃烧室壁面发散冷却对燃烧室出口旋流流场的影响。Schmid等[79]研究了进口旋流对1.5级涡轮气热性能的影响。结果表明相比于轴向进气,旋流进气降低了涡轮级效率约2%,静叶端壁传热增加了约20%。刘兆方等[80]数值对比了旋流方向和时序位置对燃气透平热斑迁移规律和动叶热负荷的影响。结果表明:顺时针和逆时针方向的旋流均使得热斑核心区径向范围减小,周向范围增大。动叶的旋转作用导致进入其通道的旋流迅速衰减,减弱了对热斑高温气流的径向驱动力。进口旋流的作用减弱了热斑时序效应的影响;相比时序效应,旋流方向对热斑迁移和动叶热负荷的作用更加明显。李毅飞等[81]数值研究了热斑旋流针对静叶通道中心时静叶的涡系发展和热斑迁移特性。研究指出:热斑和旋流综合作用使得静叶前缘中下部和吸力面尾缘处中上区域产生局部高温,并导致静叶的热负荷发生较大变化。Perdichizzi等[82-83]基于进口马赫数0.12和湍流度9%的平面叶栅实验台,通过在叶栅进口设置扰流体改变进口流场,模拟燃烧室出口流场的非均匀性对叶片气热性能的影响。结果表明:非均匀的进口流场对叶片的气动性能和热性能具有负面作用。进口非均匀流场在中叶展处具有高的气膜冷却效率和低的气动损失,而叶片前缘具有低的气膜冷却效率和高的气动损失。

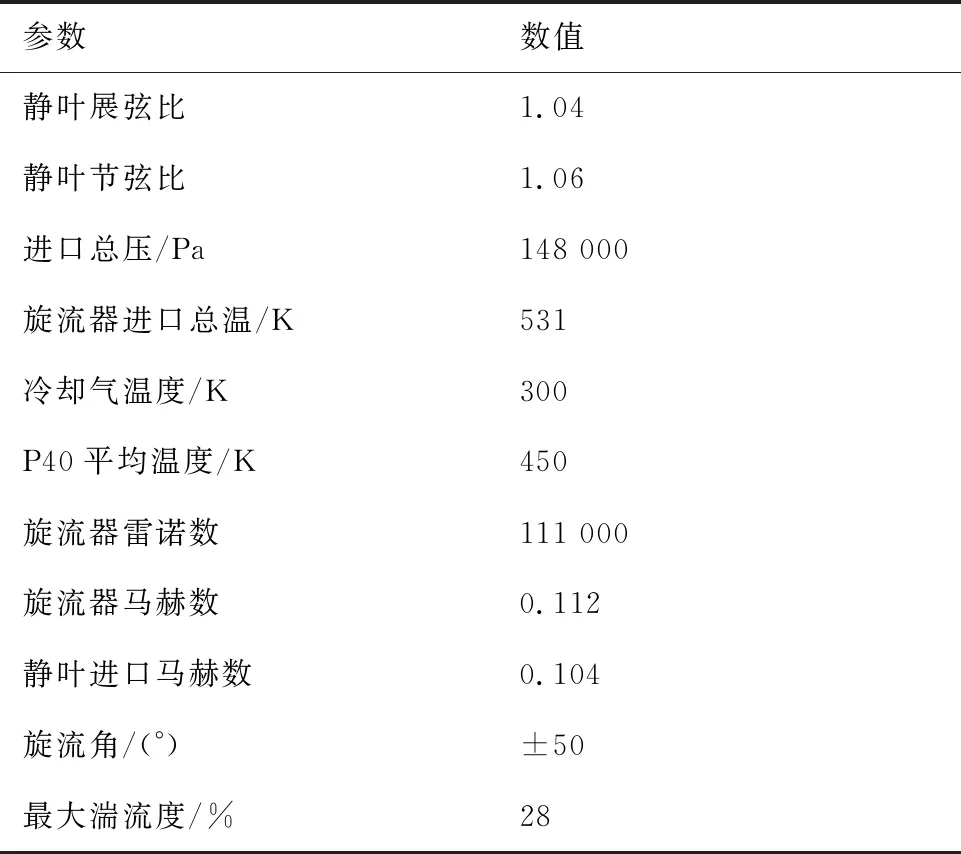

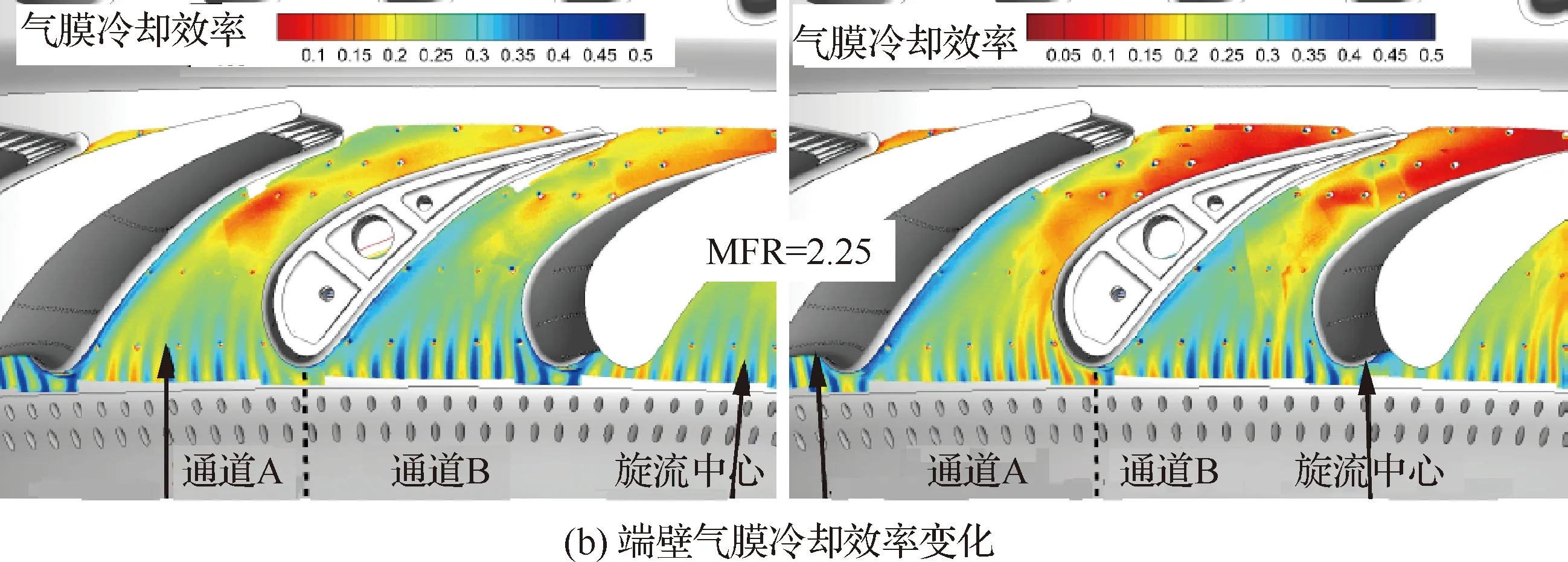

Werschnik等[84]基于LSTR实验台测量了5种冷却气流量比下燃烧室出口旋流中心正对下游静叶通道中心时的端壁气膜冷却特性。结果表明:相比于无旋流轴向进气条件,在冷却气流质量比达到2.9%时,旋流增加了气膜冷却端壁的Nusselt数,同时降低了气膜冷却效率约30%。Bacci等[85]基于扇形叶栅实验台[11]测量了±50°强旋流和28%高湍流度流动特征、最高和最低温度比值为1.25的热斑在高压涡轮静叶的迁移特性。旋流中心正对中间静叶前缘时,旋流主要流向右侧叶栅通道并强烈地影响二次流和压力分布,进而改变热斑迁移和与静叶冷却气流相互作用。叶栅通道出口处的残余旋流强化了温度分布的畸变,使得热斑向静叶下端壁迁移并局限在该区域;上端壁冷却气流向中叶展迁移。旋流和冷却射流共同作用增强了温度畸变。图12给出了进口旋流与静叶的时序位置对静叶攻角、端壁二次流、旋流迁移轨迹和热斑影响的图谱,图中Q为热量。进口旋流对应静叶前缘时,残余旋流的径向位置和旋流引起二次流显著影响静叶端壁和表面的传热和气膜冷却效率。进口旋流对应静叶栅通道时,旋流迁移引起热斑在静叶尾缘处形成热斑冲击。旋流和热斑对高压涡轮级气热性能的影响是非线性的,需要在模型中同时模拟才能获得可靠的结论。

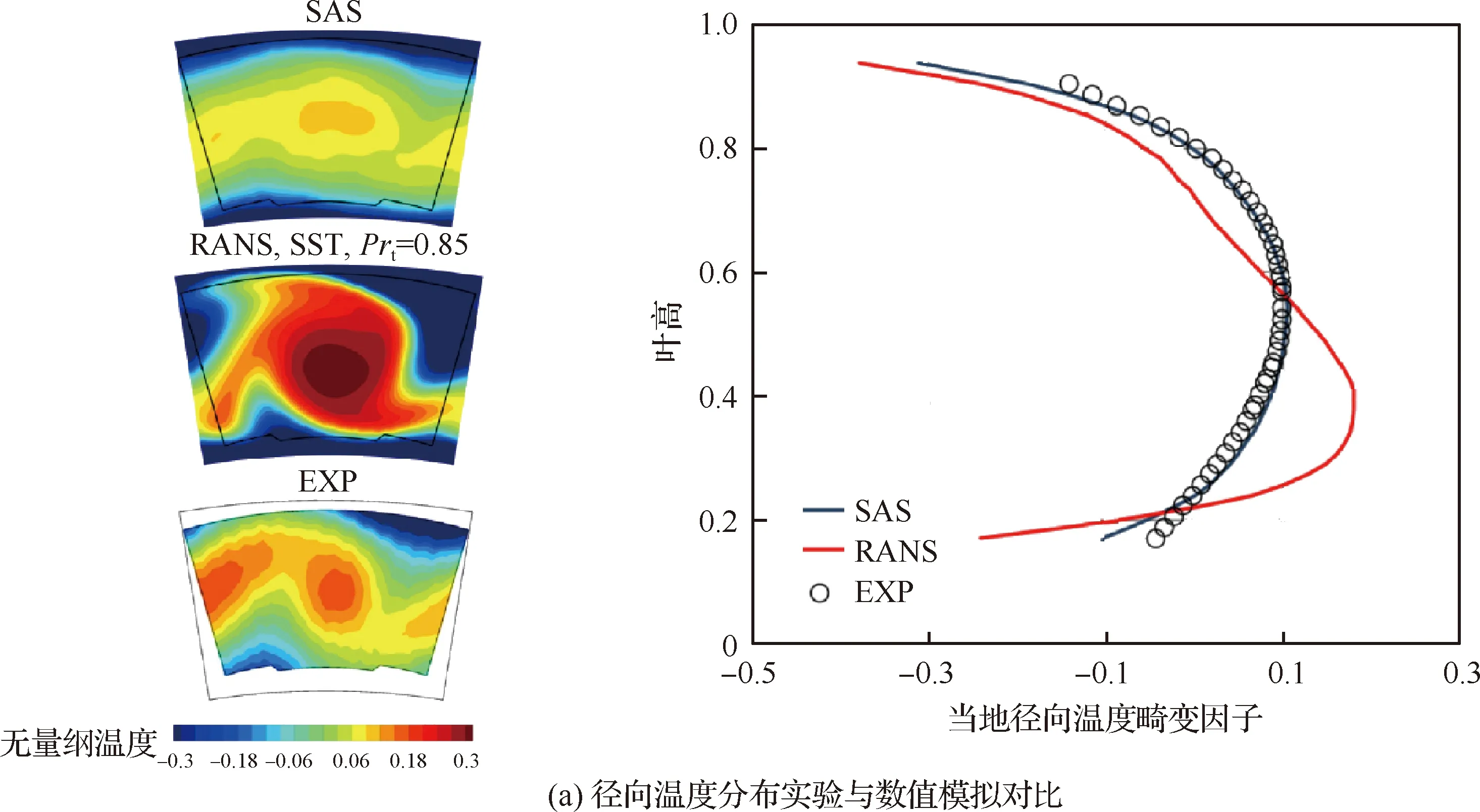

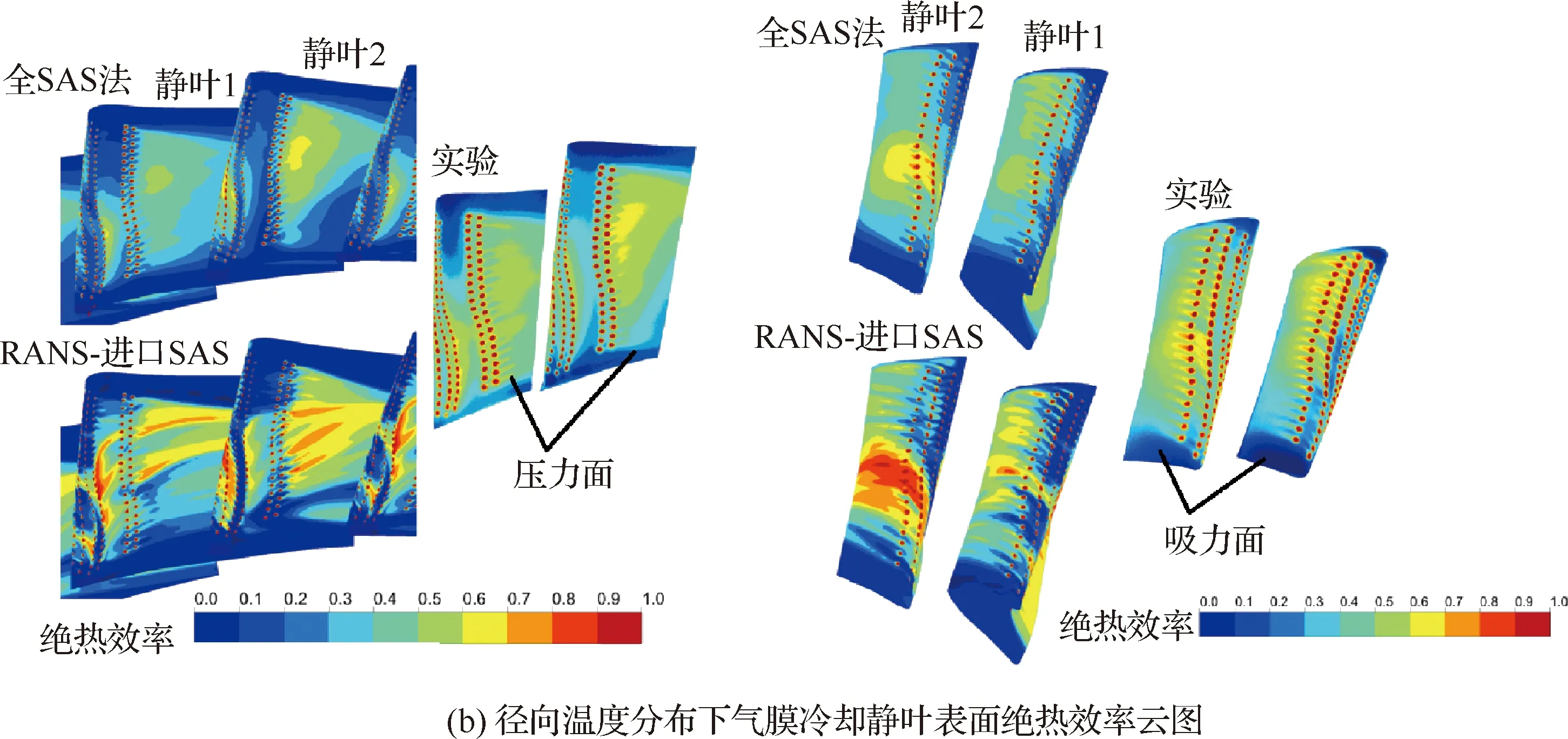

Cubeda等[86]基于实验台[11]的测量数据对比了RANS(Reynolds Averaged Navier-Stokes)和SAS(Scale-Adaptive Simulations)预测燃烧室出口条件对高压静叶气热性能的影响。图13给出了实验测量和数值模拟的静叶进口温度分布和表面气膜冷却效率云图。结果表明:燃烧室与涡轮一体化分析采用SAS可以捕捉从燃烧室到涡轮的非定常热负荷脉动传输,而RANS方法单独模拟燃烧室获得出口边界再分析静叶热负荷的精度不满足设计冷却系统的精度要求。王志多等[87]数值研究了进口旋流对热斑和静叶端壁上游槽缝冷气射流输运特性的影响。研究表明:旋流增强了热斑在静叶通道中的径向迁移,提高了静叶出口近叶顶处的温度,使得动叶顶部温度升高。顺时针旋流增强了静叶通道二次流强度,减弱了槽缝冷气射流的冷却效果。逆时针旋流增强了动叶通道二次流强度,强化了动叶压力面高温气流向端壁迁移,显著提高了动叶端壁尾缘区域的温度。

图13 热斑和旋流综合作用下静叶进口温度分布和表面气膜冷却效率云图[86]Fig.13 Inlet temperature profile and film cooling effectiveness contours on vane surface under combined effects of hot streak and swirl [86]

先进航空发动机核心机技术研发需求促进了燃烧室和涡轮相互作用下热斑与旋流综合作用对高压涡轮级气热性能分析和冷却设计影响的研究,罗罗公司联合欧盟在FACTOR计划下完成了NG-Turb[14]第一阶段工作。相关实验测量和数值模拟的研究已经开展,将为真实气热进气参数下高压涡轮级的冷却布局设计提供支撑[88-89]。

3.3 旋流和湍流度综合作用

预混稳定了燃烧,同时增强了燃烧室出口旋流和湍流度。为研究燃烧室出口的旋流和湍流度综合作用对高压涡轮气热性能的影响,科研人员采用集成模拟燃烧室旋流器的生成装置和高压涡轮级的实验台与数值方法进行研究。

图3描绘了旋流涡系在燃烧室和涡轮流道中的发展图谱。Beard等[90]基于OTRF实验台[13]实验测量和数值研究了进口旋流在±45°和湍流度范围6.5%~11.2%时跨声速涡轮级气动效率的变化。进口旋流导致静叶攻角改变并使得涡轮级效率降低了0.64%,而旋流对动叶的影响较小。旋流降低了涡轮级的质量流量1.64%,原因是旋流增加了二次流和改变了静叶的负荷,增加了喉部的损失和降低了静叶的通流能力。Johansson等[91]基于OTRF实验台[13]测量了燃烧室与高压涡轮静叶的旋流时序效应对1.5级涡轮第2级静叶气动性能的影响,结合非定常数值计算的结果表明:高压涡轮级进口旋流增强了涡轮级的径向掺混;旋流相对于高压涡轮静叶的时序位置影响相邻静叶通道的径向掺混量,并通过动叶通道而影响动叶出口总压分布。第1级静叶和第2级静叶的时序效应对第2级静叶静压分布具有更大的影响;同时第1级静叶二次流涡系通过动叶传输。进口旋流减少了高压涡轮静叶的流量,引起高压涡轮静叶更高的出口马赫数和更低的第2级静叶的出口马赫数。

Jacobi等[5]采用高亚声速直列叶栅实验测量并结合LES(Large Eddy Simulation)方法研究了旋流对高压静叶气动性能的非定常作用。图4给出了旋流和静叶前缘相互作用下的涡系结构。燃烧室出口旋流核心与静叶势流场相互作用,在静叶前缘区域形成旋涡的拟序结构,引起旋涡在压力面和吸力面的对流以及由于旋流引起径向压力梯度导致的径向迁移。残余旋流与静叶上下端壁的二次流相互作用将影响静叶传热系数分布。残余旋流核心引起的旋涡拟序结构沿着静叶表面对流和节距方向振荡,显著影响静叶的传热特性。对于顺时针和逆时针旋流流动,静叶热通量表现出最高幅值具有300 Hz频率。通道涡在通过叶栅流道沿节距方向发生迁移,并与相邻静叶马蹄涡相互作用。残余旋流核心振荡引起攻角和上游节距方向上的动量大范围波动,导致静叶气热性能表现出明显的非定常脉动特征。

Werschnik等[92]基于LSTR实验台[12],实验测量和数值研究了考虑时序效应的旋流对涡轮静叶端壁传热和气膜冷却效率的影响特性。相比于轴向无旋流进气,旋流进气增加了端壁的Nusselt数和降低了气膜冷却效率。旋流与冷却气流掺混并改进了横向气膜冷却覆盖面。旋流与静叶的时序位置决定了这种变化。相比于轴向进气,在无冷气和低冷气量时旋流进气决定了Nusselt数并提高传热10%~20%;对于高冷气量,端壁流场主要由冷气射流决定,轴向和旋流进气的区别很小。旋流进气对气膜冷却有效度的影响取决于时序位置和冷却气量,旋流进气降低了气膜冷却有效度15%~35%。相比于轴向进气湍流度为1%,旋流进气时静叶平均进口湍流度为30%,湍流度峰值位于旋流中心。

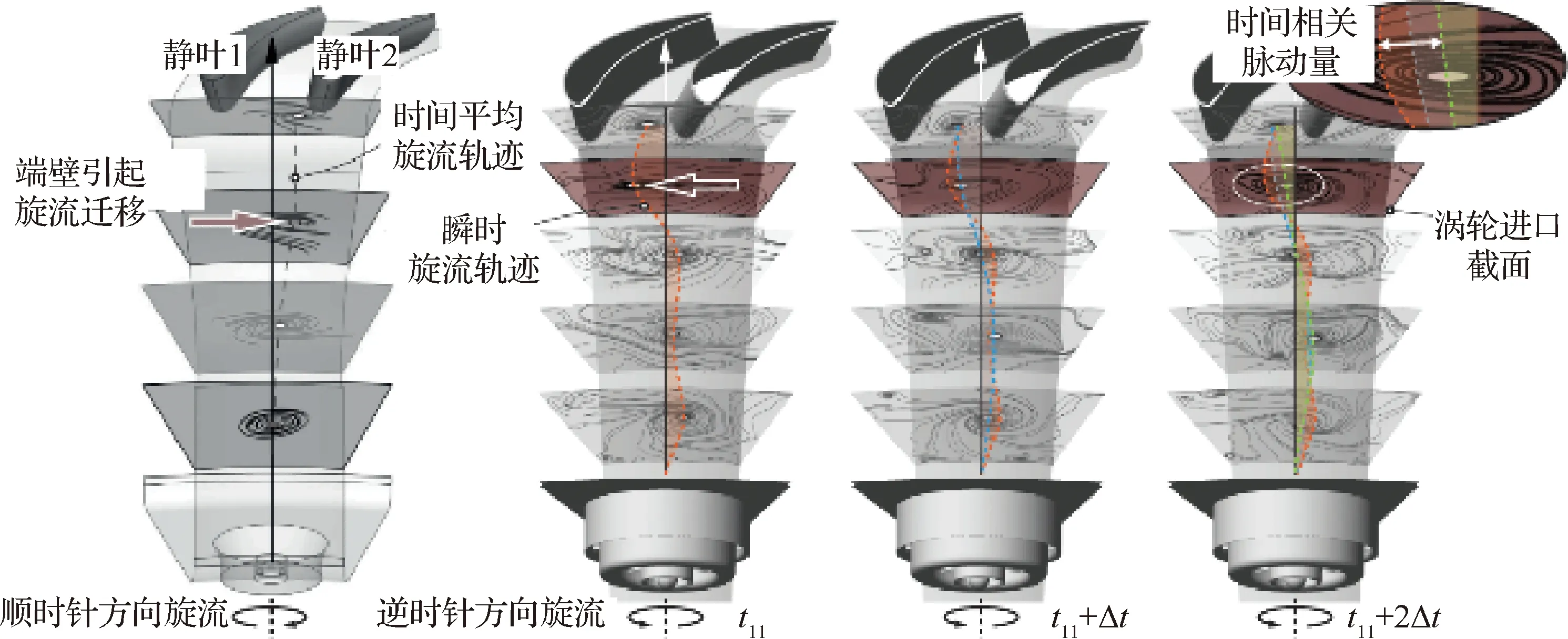

图14[2]给出了旋流对应叶栅通道中心的时序位置时,端壁二次流与不同旋流方向相互作用引起的旋流迁移。顺时针旋流在端壁二次流作用下向静叶吸力面侧迁移,逆时针旋流则向压力面侧迁移。燃烧室和涡轮相互作用下非定常特征影响旋流迁移的幅值。图15[12]给出了逆时针方向的旋流与静叶的时序位置对其涡系结构和端壁气膜冷却特性的影响,图中MFR为冷却气流流量比。旋流使得静叶前缘滞止线向压力面侧偏移,同时改变了前缘和端壁区域的涡系型态,进而影响了端壁气膜冷却效率。

Bacci等[93]基于实验台[11]测量了进口旋流对静叶的流场型态和绝热冷却效率的影响。其中中心旋流器正对静叶前缘,其他2个旋流器对应中间静叶与相邻静叶间的通道中心。旋流角在±40° 范围,进口湍流度最大30%。冷却静叶的CO2冷气量占主流流量的7.5%,密度比为1.5。结果表明:旋流和静叶的时序位置显著影响气膜有效度分布,中心静叶和相邻静叶滞止线位置的不同决定了前缘气膜冷却的性能,并影响气膜覆盖向下游移动。旋流显著影响静叶压力面的气膜分布,中心静叶压力面中叶展区域存在低压区并提高了冷气覆盖范围,同时前缘近吸力面的气膜冷却性能降低。旋流影响气膜冷却性能的同时也影响了压力非均匀性、滞止线变化和压力面与吸力面流线变化。Abdeh等[94]实验研究了由于旋流导致±20°范围内进口攻角变化对叶栅流场和冷却特性的影响。研究表明:进口攻角的变化产生明显的叶栅向前加载改变和滞止线的偏移。正攻角明显影响叶栅通道中二次流发展;正攻角下槽缝冷却射流增加了中叶展区域的气动损失,并改变了绝热气膜冷却效率的分布而降低了端壁冷却性能;负攻角没有明显改变静叶整体热性能。

旋流由于静叶通道中气流的加速而主要影响高压涡轮级的静叶。旋流引起静叶攻角变化而导致前缘滞止线偏移。正攻角造成静叶气动负荷增加和较大的气动损失,而负攻角则降低气动负荷和损失。旋流在静叶通道中的迁移影响气膜冷却射流、热斑和当地传热系数。燃烧室出口湍流度增加强化了静叶表面传热。高湍流度流动引起气流在叶片吸力面从层流到湍流的转捩并强化了压力面的传热。高压涡轮静叶的冷却布局设计必须考虑燃烧室和涡轮相互作用下涡轮进口高温燃气的强旋流和高湍流度的流动特征。

图14 端壁二次流引起不同旋流方向的旋流迁移轨迹[2]Fig.14 Swirl migration trajectory induced by endwall secondary flow due to different swirl directions[2]

图15 旋流时序位置对静叶气热性能的影响[12]Fig.15 Effects of swirl clocking on aerothermal performance of turbine vane[12]

4 燃烧室和涡轮相互作用下高压涡轮级气热性能分析和不确定性研究

燃烧室和涡轮相互作用包括复杂流场间的相互作用和设计过程2个方面。燃烧室出口流场影响下游高压涡轮级的设计,高压涡轮级静叶势流影响燃烧室的流动而影响燃烧室的设计。Cha等[95]基于典型的燃烧室和高压涡轮静叶实验台,采用无燃烧反应和被动CO2示踪气体测量技术和数值方法研究了燃烧室和涡轮的相互作用。研究指出静叶影响了上游燃烧室流场,对上游流场扰动的距离由静叶势流场尺度决定。静叶势流对燃烧室的影响会改变燃烧室和涡轮交界面的气热参数分布,进而增强了涡轮进口气热参数的不确定性,最终影响涡轮气热性能分析的准确度。高压涡轮级对燃烧室设计影响的研究工作目前较少开展。本节主要介绍燃烧室和涡轮相互作用的一体化气热性能数值分析和不确定性条件下高压涡轮级鲁棒性设计的研究进展。

Turner等[96]采用三维CFD方法数值分析了高旁通比GE90-94B涡扇发动机从海平面起飞过程中的流场特性和性能参数变化。GE90-94B涡扇发动机包括1级风扇、3级低压压气机和10级压比为23的高压压气机、低NOx排放的30个燃料喷嘴结构燃烧室、2级高压涡轮和6级低压涡轮。燃烧室与涡轮交界面采用总焓、总压、角动量和质量流量平均的方法传递参数。Turner等[96]说明了计算的软硬件条件,没有对计算结果给出分析。Andreini等[97]针对佛罗伦萨大学燃烧室与涡轮相互作用环形叶栅实验台[11],采用2种湍流模型的RANS和结合RANS与LES的SAS数值方法,研究了考虑旋流器和发散冷却壁面的热斑生成器的燃烧室和涡轮气热性能。RANS方法不能准确预测燃烧室大范围的回流流动。结合RANS和LES方法的SAS能够通过RANS预测热斑的高温区,同时能够预测冷却气流与主流的掺混过程。与实验数据比较指出了在可接受的计算费用下SAS方法能够可靠预测燃烧室出口的热斑和掺混物理过程。

Miki等[98]采用NASA燃烧程序研究了GE-E3燃烧室和高压涡轮第1级静叶间的相互作用。采用24°环形燃烧室模型研究了燃烧室与静叶2种时序位置下的非定常流场。静叶与燃烧室时序位置影响非定常流场,进而导致静叶的高温热斑分布和强度发生明显改变。静叶的存在增加了燃烧室内部的压力,弱化了旋流和稀释射流,导致近燃料喷嘴处和燃烧室出口的马赫数分布分别有30%和20%的幅值差别。静叶与燃烧室的时序效应不仅明显影响燃烧室内部流场和主燃区温度场,而且引起静叶压力面的温度远高于吸力面。时序效应改变了热斑的迁移并影响静叶表面的热斑最高温度分布。Muirhead和Lynch[99]采用定常RANS和时间相关DDES(Delayed Detached Eddy Simulation)方法研究了燃烧室稀释射流孔布局对第1级静叶绝热壁面温度和传热系数的影响特性。燃烧室稀释射流越接近静叶越会对其产生冷却作用,但是明显地增加了涡轮进口流动非均匀性,提高了静叶温度梯度和增加了静叶热通量。静叶压力面传热系数相比于无稀释射流时增加了3倍多。相比于定常RANS,时间相关DDES方法预测得到了更大的掺混度和更加均匀的静叶温度,并捕获到了涡轮流道中的湍流各向异性。

Werschnik[12]采用LSTR实验台在测量了进口旋流对高压涡轮静叶端壁传热和气膜冷却性能影响的基础上,对比了轴向低湍流度进气实验数据,提出了静叶端壁气膜冷却鲁棒性设计方法。进气旋流角在±25°时,实验测量发现静叶端壁的旋流在15°~20°之间并引起质量流量的分配;进气旋流增强了冷却气流与主流的掺混,使得更多槽缝冷却气流进入主流道,导致气膜冷却效率最高降低达30%。研究指出燃烧室出口旋流导致静叶端壁达到相同气膜冷却效果需要增加约1倍的冷却流量比。高压涡轮静叶前缘应对热斑效应时采用气膜冷却布局,在进口旋流改变前缘滞止线时需要对前缘气膜孔优化布局以适应旋流的影响。热斑和旋流由于时序效应同步深刻影响高压涡轮级动叶气热性能的研究还没有深入开展。

科研人员将基于实验数据验证的CFD数值方法应用于燃烧室和涡轮相互作用下高压涡轮级气热性能分析和气膜孔布局设计。目前工业界和学术界采用RANS、RANS与LES耦合和LES方法研究燃烧室和涡轮相互作用[100-101],主要集中在燃烧室出口非均匀气热参数分布对高压涡轮级气热性能影响的研究上;而关于高压涡轮静叶势流流场对上游燃烧室流场影响的研究则相对较少[102]。

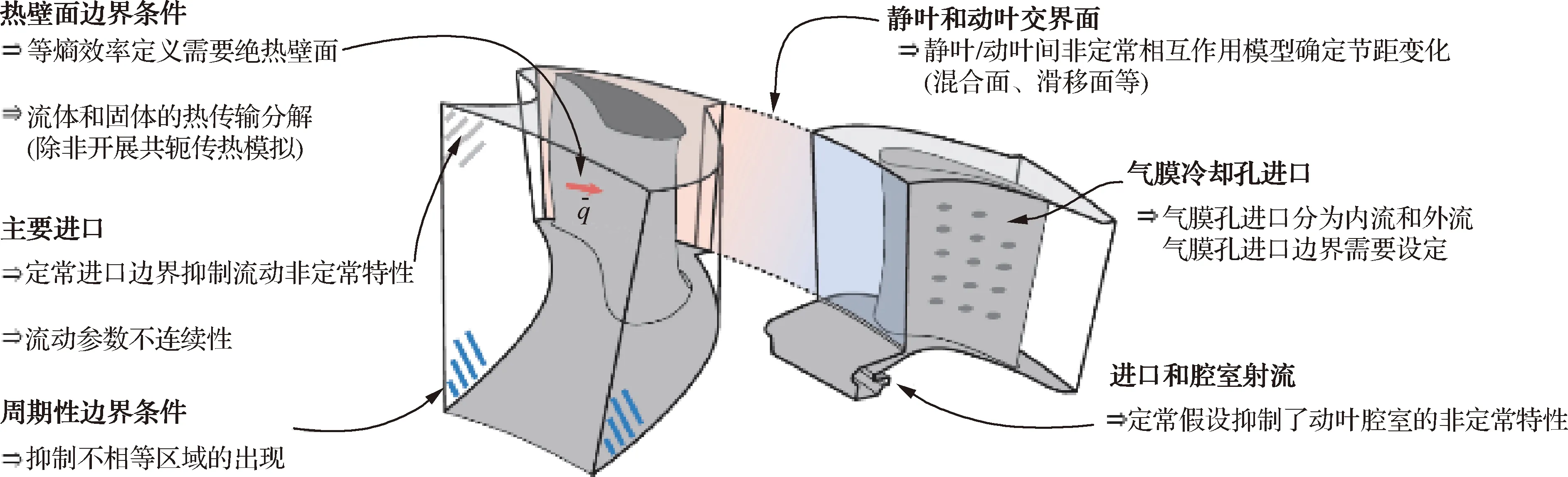

Schneider等[2, 103]率先开展了不确定进气条件下高压涡轮静叶的鲁棒性气热设计研究。图16 给出了Schneider[2]总结的目前涡轮级气热性能分析时边界条件的模型假定。在燃烧室和涡轮解耦模型中,高压涡轮分析和设计不考虑进口条件的非定常性。涡轮级叶栅通道采用周期性边界条件虽然提高了计算效率,但忽略了真实流动的非周期性;动叶传热和气膜冷却特性分析认为腔室冷却射流是稳态的。边界条件模型假定增加了高压涡轮级气热性能分析的不确定性。

图16 涡轮级气热性能分析边界条件的模型假定[2]Fig.16 Implicit modelling assumptions due to boundary conditions of turbine stage aerothermal performance analysis[2]

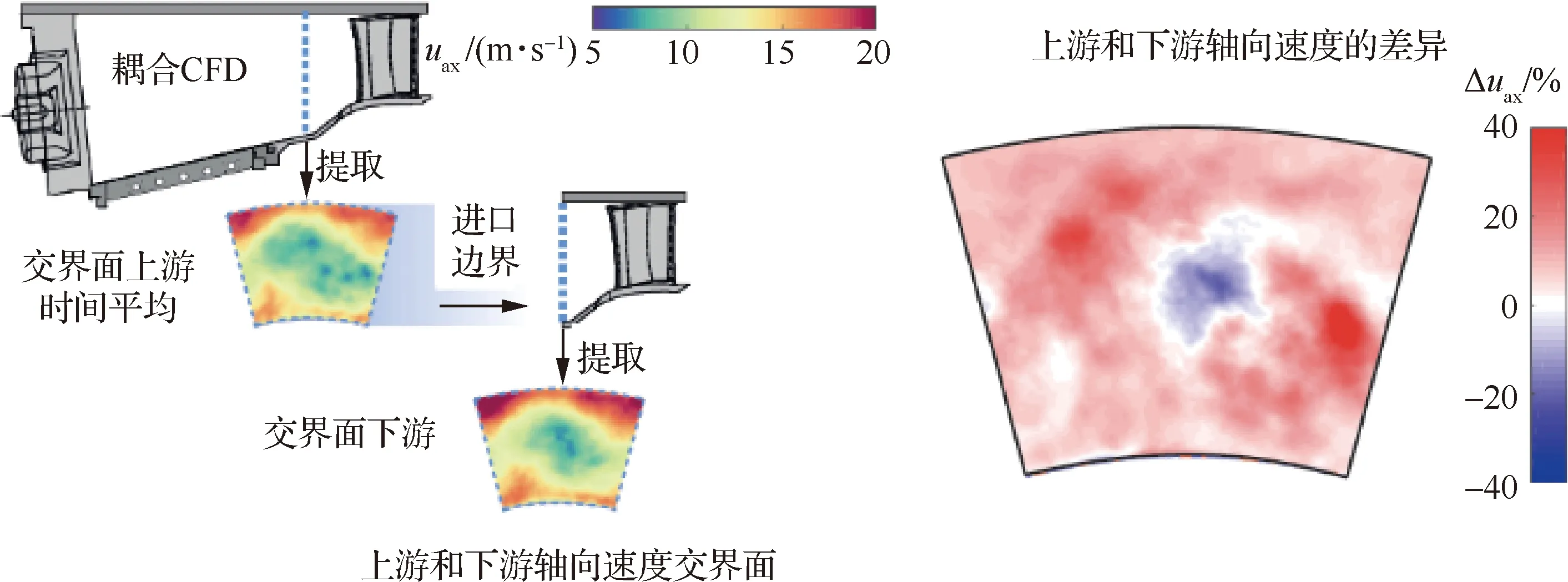

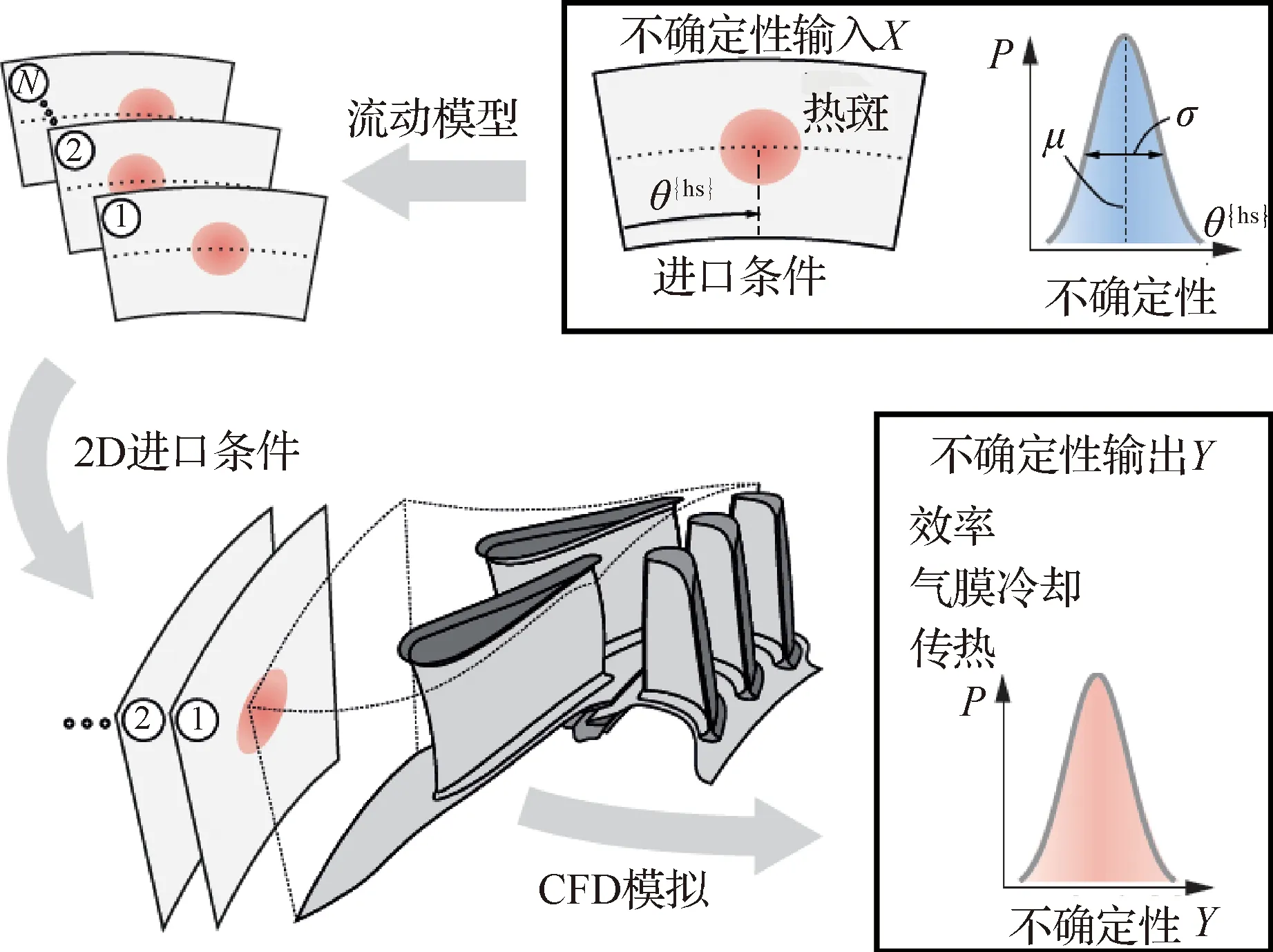

图17给出了燃烧室和涡轮交界面在耦合和解耦2种模型中轴向速度传递的差异[2]。目前高压涡轮级气热设计采用解耦模型方法,燃烧室出口气热参数和高压涡轮级数值模拟边界模型的假定使得高压涡轮级气热性能不确定性增加,因此需要开展不确定进气条件的高压涡轮鲁棒性气热设计研究。Schneider等[103]提出了考虑进口热斑不确定性条件下高压涡轮级鲁棒性设计流程(如图18所示)。进口热斑不确定性在高压涡轮级气热性能分析过程中的传输,导致高压涡轮级的气动效率、气膜冷却性能和传热特性的结果具有不确定性。Schneider等[2, 103]研究表明:燃烧室和涡轮相互作用下采用解耦模型时,对于等温条件进口旋流,旋流数和时序位置是影响级效率和静叶压力损失的主要参数;高压涡轮静叶温度不确定性主要受到进口旋流时序位置影响。旋流和热斑相对于静叶的时序位置改变旋流和热斑相互作用机理,进而改变静叶端壁和表面的气膜冷却效率。同时改变热斑和进口旋流时,旋流主要影响静叶损失而热斑影响动叶损失。热斑径向位置通过影响动叶攻角、负荷和损失而影响涡轮级效率。涡轮二维进口条件的不确定性导致涡轮级等熵效率具有0.17%的标准偏差。

Schneider等[2, 103]指出燃烧室和涡轮设计最重要的自由度是燃烧室相对涡轮的时序位置。燃烧室和涡轮理想的时序位置是热斑由于对应静叶前缘而被衰减,进而降低了动叶的热负荷。旋流相对静叶时序位置是与特定燃烧室设计相关的变量。旋流时序位置与静叶前缘一致时,设计涡轮效率具有最小的减少量,但是静叶热设计具有最低的鲁棒性。

图17 燃烧室和涡轮交界面速度传递的差异[2]Fig.17 Difference in velocity transfer between combustor and turbine interface [2]

图18 考虑进口不确定性条件下高压涡轮级鲁棒性设计流程[103]Fig.18 Robust design approach applied to high pressure turbines with respect to uncertain inflow conditions[103]

燃烧室和涡轮相互作用的研究目前主要针对燃烧室出口非均匀气热参数热斑、强旋流和高湍流度下高压涡轮级的气热性能研究。考虑非均匀进气参数分布下高压涡轮级气热性能分析的不确定传输与量化和鲁棒性气热设计是需要深入开展的课题。

5 结语与展望

5.1 结 语

燃烧室和涡轮相互作用下高压涡轮进口气热参数分布具有大于25%的高湍流度、非均匀温度分布(热斑)、非均匀总压分布和旋流与非定常速度场的流动特征,直接影响高压涡轮级的气热性能和冷却设计。国内外科研人员在实验测量、数值模拟与理论分析方面开展了相应的研究工作,为燃烧室和高压涡轮相互作用下高压涡轮级的气热性能分析和设计提供了理论和技术支撑。

1) 设计建设了无化学反应的结合热斑和旋流生成装置的高压涡轮级气热性能实验台,开展了热斑、旋流和湍流度对高压涡轮级气热性能影响机制的测量研究。揭示了热斑在高压涡轮级中的迁移衰减的输运机理和时序效应以及对静叶和动叶传热特性的影响规律,阐明了热斑和旋流综合作用与时序效应对高压涡轮级气膜冷却特性的作用机制。

2) 基于实验测量数据验证了进口非均匀气热参数分布时高压涡轮级气热性能和冷却效率数值方法的有效性和适用范围。明晰了工业界和学术界关于燃烧室和涡轮相互作用数值方法的解耦和耦合模型的特点和需要完善的问题。提出了热斑和旋流与高压涡轮级叶栅通道二次流涡系相互作用模型,揭示了热斑和旋流以及时序位置对高压涡轮级静叶和动叶流场型态与传热冷却特性的作用机理。

3) 发展了高压涡轮级鲁棒性气膜冷却布局设计方法,考虑燃烧室和涡轮相互作用下非均匀气热参数分布对高压涡轮级流场型态的影响,优化了高压涡轮级的气膜冷却布局。提出了燃烧室和涡轮相互作用下非均匀气热参数不确定性量化方法,构建了热斑和旋流的不确定性输入和气热性能不确定输出的高压涡轮级鲁棒性设计体系,为燃烧室和涡轮相互作用下高压涡轮级气热性能分析的可靠性和冷却设计的鲁棒性提供了技术手段。

5.2 展 望

燃烧室内流动包括了燃烧、液体喷射燃料的雾化/蒸发,燃烧和湍流场是多物理场问题。燃烧室和涡轮本质上是相互作用的耦合单元,但是目前有关高压涡轮对燃烧室的影响研究相对较少,主要集中在燃烧室出口非均匀气热参数分布对下游高压涡轮级气热性能影响和冷却布局方面。燃烧室和涡轮相互作用下高压涡轮级进口非均匀温度分布热斑、强旋流和高湍流度的流动特征影响和改变了高压涡轮级静叶和动叶的流场型态和传热特性,决定了高压涡轮级的气膜冷却设计。针对热斑效应需要设计气膜冷却布局来保证叶片的安全性,而旋流改变了气膜冷却气流的流动特性,进而改变了气膜冷却效率。为应对新一代航空发动机燃烧室和涡轮一体化设计的战略需求,需要继续深入开展燃烧室和涡轮相互作用下高压涡轮级气热性能分析和冷却设计的研究。

1) 建设和完善耦合热斑旋流生成装置的高压涡轮级气热性能实验测量平台,采用高精度的气动参数和温度场实验测量技术,精细化辨识非均匀气热参数热斑、旋流和湍流度对高压涡轮级气热性能的影响特性和综合作用机制,为掌握非均匀气热参数在高压涡轮级中的迁移特性、非均匀气热参数对高压涡轮级气热性能的影响规律提供实验数据支撑,同时为发展高可靠性的数值方法提供验证数据。国内在集成非均匀气热参数生成装置的高压涡轮级气热性能实验台的建设和测量方面需要加强。

2) 发展和完善耦合燃烧室和涡轮相互作用的高压涡轮级气热性能分析数值预测方法。尽管LES方法相对于RANS方法能够较为准确地获得燃烧室和涡轮相互作用的动力学本质,但是LES因需要的计算网格而限制了其工程应用。因此学术界需要继续致力于采用RANS和LES及耦合方法开展燃烧室和涡轮相互作用的研究,工业界则需要开展基于实验测量数据提高RANS方法预测可靠度的研究,为工程设计提供满足精度要求的分析方法。

3) 提出燃烧室和涡轮相互作用下高压涡轮级鲁棒性气热性能分析和冷却布局设计方法,建立进口非均匀气热参数分布和高压涡轮级气热性能不确定性量化模型。基于不同燃烧技术、燃烧室结构和运行工况统计分析,发展燃烧室与涡轮交界面不确定量化模型,量化燃烧室和涡轮相互作用下交界面的气热参数不确定度。考虑燃烧室和涡轮相互作用下交界面的非定常流动特征,并以时间相关模型给定高压涡轮进口条件,开展热斑和旋流等进气条件下燃烧室和涡轮间的非定常相互作用研究,发展热斑、旋流和湍流度等气热参数不确定性量化与传输模型,建立不确定性条件下的高压涡轮级鲁棒性设计体系。