两级V形可控移热变换设计及运行总结

李建新,刘遂民

(1.河南金山化工集团, 郑州 450046; 2.河南省锅炉压力容器安全检测研究院漯河分院, 河南漯河 462000)

2017年河南金大地化工有限责任公司(简称金大地公司)总投资建设三期项目45万t合成氨、60万t联碱、80万t制盐、5台240 t/h锅炉集中供热项目。合成氨项目中气化装置选用清华大学与山西阳煤化工机械(集团)有限公司共同开发的日投煤量1 500 t、6.5 MPa晋华炉3.0(水煤浆水冷壁直连废锅气化炉技术);为了在低水气比条件下,获得较高的净化度,变换装置选用南京敦先化工科技有限公司(简称南京敦先公司)两级V形可控移热变换炉。

2019年5月8日,变换装置开始满负荷运行,两级V形可控移热变换炉配套低水气比、高压水煤浆气化且生产合成氨的优势凸显,各项指标均达到或优于设计值。

1 变换技术的对比与选择

在煤化工领域,可控移热变换技术及等温变换技术由国内工程技术人员率先提出并应用于工程上,处于国际领先水平。该项目初期经过与各家反应器供应商深度交流沟通,发现各家反应器供应商对变换完成任务、催化剂床层温度、反应器结构、反应器材质、工艺流程设置等诸多方面存在较大差异,而气化炉选择压力为6.5 MPa、水气比仅为0.78~0.82的晋华炉3.0又是世界首套。如何选择与之配套科学合理、运行经济稳定的变换技术成为一大难题。在考察了国内众多等温变换技术后,重点对福建、安徽2套运行异常的等温变换装置进行了研究,发现其共性问题是等温变换催化剂床层温度过低,变换气中大量有机硫未转化,而且伴有硫醇硫醚及少量甲烷化生成,造成脱碳或低温甲醇洗装置难以运行,氨合成及甲醇催化剂使用寿命缩短。为此,笔者围绕高压(6.5 MPa)、低水气比(0.78~0.82)、低温(第二变换炉反应温度250~210 ℃)变换确定工作重点。

1.1 变换炉床层温度选择

水煤气中不仅有CO、H2等有效气体组分,还含有噻吩、COS、CS2等有机硫及HCN。有机硫及HCN转化不彻底会直接影响低温甲醇洗装置运行消耗及稳定性。变换催化剂有效组分为钴钼,主要任务是将水煤气中CO转化为H2产品,同时对有机硫及HCN又具有加氢和水解功能,而钴钼系催化剂完成有机硫加氢转化受到动力学控制较明显,温度越高有机硫转化速度越快。钴钼系催化剂最佳床层温度在320~400 ℃,特别是噻吩等大分子有机硫水解无法转化,只有通过加氢并在350 ℃以上才能转化成无机硫。1#可控移热变换炉装填耐高温、低水气比、防止甲烷化副反应的高温宽温区钴钼系催化剂,CO变换最佳反应温度在280~420 ℃,此温区内CO变换速率高,利于CO变换任务的完成。CO变换及有机硫、HCN加氢转化最佳反应温区具有重合部分,变换炉床层温度设置不仅要完成CO变换任务,而且要兼顾有机硫及HCN加氢转化任务;变换炉床层温度设置只有兼顾以上二者最佳反应温区才能够保证后续装置长周期稳定运行。该装置1#可控移热变换炉床层温度在300 ℃以上,其中约1/3的催化剂在320~400 ℃,根据变换触媒在线运行数据、两级控温变换在线运行数据分析认为,通过1#可控移热变换炉反应后,有机硫及HCN单程加氢转化率达到90%以上。

钴钼系催化剂对有机硫及HCN具有水解功能,常规水解催化剂有250 ℃、180 ℃、100 ℃ 3种使用温区。水解催化属于放热反应,温度越低越利于有机硫及HCN水解转化,但钴钼系催化剂完成CO变换任务时,操作温度一般不低于200 ℃,钴钼系催化剂只能完成高温水解任务,无法实现中低温水解任务,不利于有机硫及HCN的彻底转化;因此要求CO变换装置在加氢过程中有机硫及HCN转化率达到90%以上。

钴钼系催化剂在中低温状态完成CO变换任务,主要对CO变换进行平衡反应,在相同水气比前提条件下,催化剂床层出口温度越低越利于CO转化为H2,H2收率越高;在同样CO转化率前提条件下,催化剂床层出口温度越低,则蒸汽消耗越低。该装置2#可控移热变换炉床层外围设有充足的绝热层,使CO在绝热层内完成变换任务,随着变换气体向中心集气管流动时进入换热管区域,逐渐降低变换气温度。2#可控移热变换炉的设计理念是传统二级绝热变换炉、废热锅炉和三级绝热变换炉3台设备的组合,将2个绝热催化剂床层组合到1个床层,并将废热锅炉换热管埋设到催化剂床层内部,不仅降低工程投资、简化操作流程,而且可以使2#可控移热变换炉进口温度高、出口温度低,确保变换装置运行能耗低,同时对有机硫及HCN进一步完成水解转化,确保出2#可控移热变换炉的有机硫及HCN总转化率达到98%以上。

为了获得较高的净化度,2#可控移热变换炉设计床层热点温度为250 ℃,变换炉出口温度仅为210 ℃。这不但要求催化剂低温活性好,而且抗水合能力强。为此,青岛联信催化材料有限公司(简称青岛联信)反复试验,最终研制出分别适合1#、2#可控移热变换炉工艺运行的催化剂。

1.2 变换炉结构选择

来自气化岛的水煤气含有体积分数为45%左右饱和态的水蒸气,同时含有大量纳米级的粉尘,粉尘很容易造成外围催化剂黏合到一起;钴钼系催化剂如果含有碱金属助剂,催化剂具有水合作用,很容易造成催化剂结块;在低负荷时,外围催化剂也很容易超温造成高温结块,如果承压壳体与换热管束为一个不可拆卸的整体,很有可能在更换第二次催化剂时造成整台变换炉报废。2016年,在选择变换技术时,可控移热变换或等温变换装置已经运行5 a,部分使用单位更换了催化剂。图1为某公司等温变换炉更换催化剂时照片,该变换炉内部催化剂顺利卸出,但是外围催化剂有纳米级粉尘造成外围催化剂黏合在一起无法卸出,需要将催化剂床层暴露在视野中才便于清除。

图1 变换炉检修期间内件

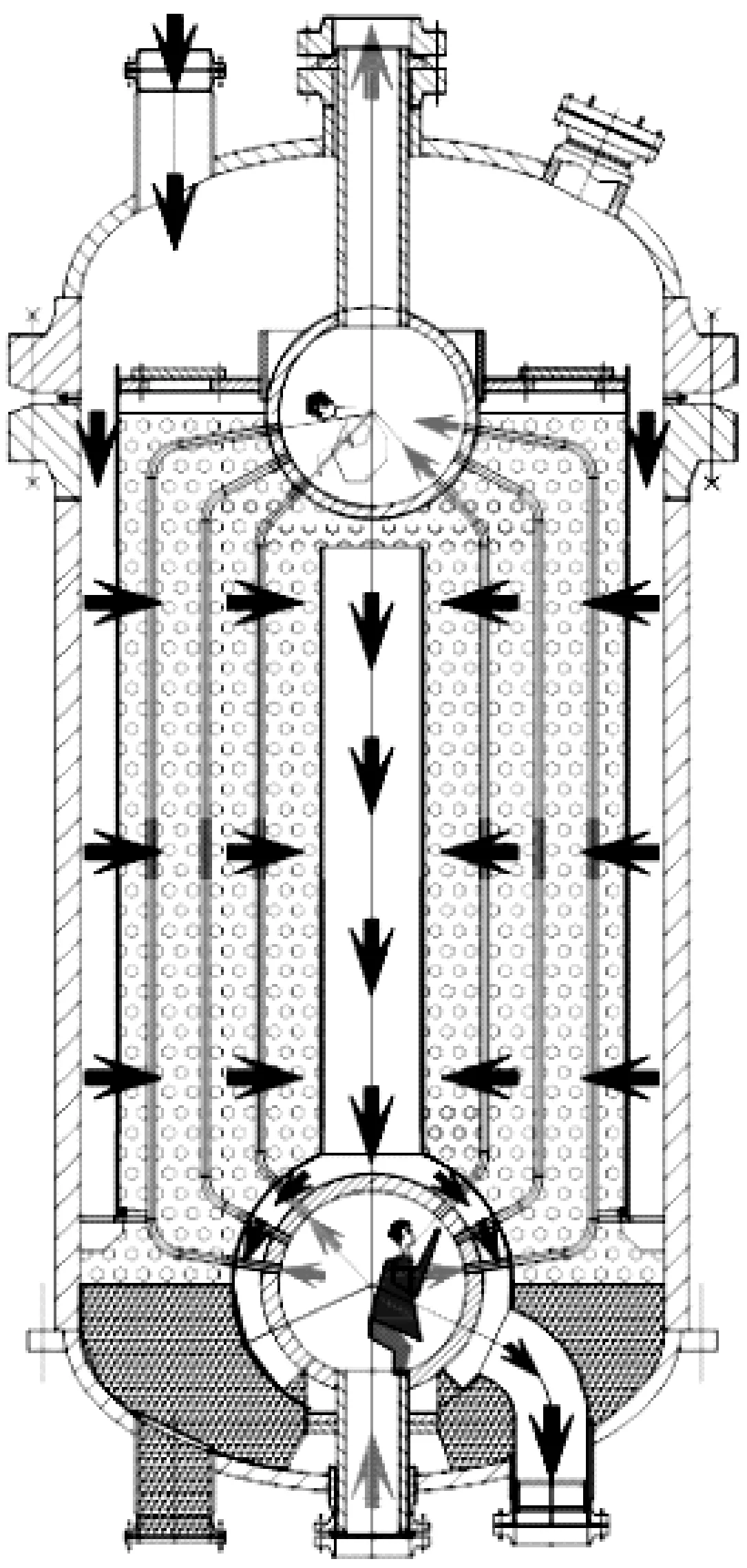

变换炉是主装置上的主设备,为确保变换炉能够长周期安全稳定运行,同时兼顾后续检修等诸多因素,决定在可控移热变换炉筒体设置一对法兰,便于安装、检修。南京敦先公司两级V形可控移热变换炉与其他变换炉相比,具有以下明显优势:

(1) 壳体与内件分开设计、制造,移热管束可单独吊出(见图2),即使外围有少量催化剂结块,检修人员可从人孔进入,打开扇形板将少量结块清除,如果通过扇形板仍不能够清除结块,可以将移热管束吊出,有效避免因催化剂无法卸出造成整台设备报废的情况发生。

图2 南京敦先公司变换炉内件结构

(2) 换热管上下联箱采取球腔联箱,进出水总管与承压壳体之间为焊接密封,采取柔性换热管彻底消除换热管与壳体之间的应力,柔性换热管产生热应力时全部在球腔厚壁处消除,球腔内部焊缝无应力,柔性换热管与球腔内部采取强度焊+贴胀,由进水总管、分水球腔联箱、柔性换热管、集水球腔及出水总管组成的水路系统全部为无缝钢管或球体,承压能力强、应力消除彻底、焊点少,确保可控移热变换炉安全可靠、运行周期长。

(3) 采用球腔作为换热管联箱,实现了在不卸出催化剂的前提下对漏点进行检查、堵漏。如果发现漏点,将进出口水管断开,由进水总管、分水球腔联箱、柔性换热管、集水球腔及出水总管组成水路系统自下而上形成空气对流,水路系统内侧充满流动的空气,检修人员可以自由进出及施焊。

(4) 变换设备容易发生露点腐蚀。正常运行时催化剂床层内H2O全部为过热态对变换炉任何部件不存在露点腐蚀;当装置开、停车时床层温度降低,变换气中的H2O会出现由过热态转化为饱和态,甚至成为冷凝水,造成露点腐蚀。该装置设置气侧球腔,在变换气出口管上设置N2反吹口,可以确保催化剂床层在停车过程中将催化剂床层的H2O全部被N2置换,即使催化剂床层有部分水蒸气存在,并转化成冷凝液时,冷凝液可顺气侧球腔外表面流到壳体下部封头,由排污管排出,有效保护了柔性换热管与球腔贴胀部位。

(5) 球腔联箱直径仅为径向气体分布筒直径的1/3,球腔远离径向气体分布筒;管板为球管板,应力消除彻底,即使外围床层温度高、内侧温度低,球管板也能够彻底消除因两侧温度差造成的热应力,有效避免平管板水侧等温且温度低、气侧不等温且温度高而产生热应力造成平管板变形。球腔联箱的使用可以在1#可控移热变换炉外围设置少量绝热层,2#可控移热变换炉设置充足的绝热层,确保催化剂有结块时不会将柔性换热管抱死,利于催化剂自卸,更有利于1#可控移热变换炉设置320~400 ℃高温区,利于有机硫及HCN进行加氢转化,利于2#可控移热变换炉实施高温进、低温出,实现变换装置节能降耗的目的。

综上所述,南京敦先公司的两级V形可控移热变换炉对CO变换和有机硫、HCN转化等反应机理考虑全面,同时对装置使用前、中、后期的注意事项及检维修等问题均有具体解决措施。

1.3 变换内件材质选择

变换炉内件材质需要考虑高温氢腐蚀、湿态H2S腐蚀及湿态氯离子腐蚀。水蒸气为过热态,水煤气或变换气中的H2S及氯离子对碳钢、低合金钢、不锈钢均不存在应力腐蚀;只有当水煤气或变换气中的水蒸气低于露点温度,造成H2S及氯离子为湿态H2S及湿态氯离子时,H2S及氯离子才对碳钢、低合金钢及不锈钢存在应力腐蚀[1-2]。低合金钢中的MnS夹杂物是引起湿H2S应力腐蚀的主要原因,防止H2S应力腐蚀的有益元素有Cr、Mo、V、Ti、B。其中,Cr元素能够起到细化晶粒作用,Ti元素可以提高相变点温度,提高钢板的淬透性,易于形成晶粒细化的回火马氏体组织[3]。由于高合金钢中Cr、Ti含量高,MnS夹杂物少,在湿态H2S及湿态氯离子状态下,材质抗腐蚀能力从大到小排列为S32168、S30403、S30408、15CrMo。

变换炉内件如果选用15CrMo材质,柔性换热管与球腔内侧焊接质量难以保证。主要原因为:(1) 15CrMo材质焊接难度大,一般需要预热150 ℃上焊接,而且需要保温使其温度逐渐降低;(2) 球腔内部为150 ℃高温,难以保证焊接质量;(3) 随着球腔焊接柔性换热管数量增加,焊缝处传热速度增加,焊缝及母体材质容易出现裂纹;(4) 在运行过程中柔性换热管与球腔发现漏点时也难以处理,由于柔性换热管、催化剂、球腔等均为极佳导热体,再加上空气流通等诸多因素导致焊点处热量损失较快,即使选用特种焊材,不需要对母体预热,但焊缝处及母材热损失大、温度降速快,也会造成柔性换热管及球腔母材出现裂纹,很有可能造成漏点越补越大,甚至造成球腔出现裂缝,使整台变换炉报废。

国内某公司在线运行的1套等温变换装置,其内件管束为15CrMo材质,运行不到1.5 a,内件管束出现漏点,难以修复,最终更换整台变换炉内件。因此,决定仅承压壳体采用15CrMoR材质,内件全部采用S32168材质。虽然内件制造成本增加30%以上,但是提高了装置的安全性。

1.4 工艺流程选择

晋华炉3.0水气比仅为0.78~0.82,按照催化剂床层分段及模拟结果,至少需要三段绝热变换才能够将约45%(体积分数,下同)的CO变换到0.8%以下,而且需要在最后二、三段绝热变换炉之前添加部分蒸汽。特别是开车初期,当负荷低于30%、水气比低于0.4时,一段绝热变换炉会出现超温、飞温现象,存在大量甲烷化副反应。该装置两级V形可控移热变换工艺流程,1#可控移热变换炉将45%的CO变换到5.0%,并副产4.0 MPa饱和蒸汽,埋设在催化剂床层内的移热管束及时地将变换反应热移出,杜绝超温、飞温现象,有效减少变换反应过程中的甲烷化副反应;2#可控移热变换炉将二、三段绝热变换炉及2段绝热段之间的废热锅炉组合到一起,做到进口温度高、出口温度低,确保变换系统出口CO体积分数≤0.8%,极大地降低了工程投资[4-5]。

2 工程实施

2.1 运行工艺流程设计

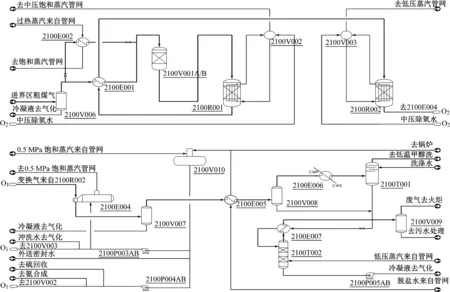

2.1.1 气流程

进界区223.8 ℃、6.30 MPa水煤气经1#气液分离器分离液态水后进入主热交换器与变换气换热至255 ℃左右,进入脱毒槽A/B,脱除有害物质(粉尘、Si、As等)后进入1#可控移热变换炉内进行反应,并副产4.0 MPa饱和蒸汽;出1#可控移热变换炉的变换气去主热交换器加热进界区水煤气,然后进入2#可控移热变换炉反应使CO体积分数(干基)降至0.8%以下,并副产1.7 MPa饱和蒸汽;出2#可控移热变换炉变换气温度约为215 ℃,去低低压废热锅炉副产0.5 MPa饱和蒸汽,出低低压废热锅炉变换气温度约为169 ℃,经2#气液分离器分离冷凝液后进入脱盐水加热器降温至65 ℃左右,经3#气液分离器分离冷凝液后进入变换气冷却器冷却至40 ℃,冷却后气体进入脱氨塔脱除氨后去低温甲醇洗工段。

2.1.2 水及蒸汽流程

界外来脱盐水温度约为43 ℃,经脱盐水加热器加热至132 ℃左右后,部分去除氧器,剩余部分去锅炉。

除氧器出来的除氧水分两路,一路经中压除氧水泵加压至2.5 MPa后,分别送至低低压废热锅炉、2#汽包和气化工段(冲洗水);另一路经高压除氧水泵加压至5.5 MPa后,分别送至1#汽包、氨合成工段和硫回收工段。

高压除氧水进入1#汽包副产4.0 MPa饱和蒸汽,副产蒸汽送入中压饱和蒸汽管网。

中压除氧水进入2#汽包副产1.5 MPa饱和蒸汽, 副产蒸汽送入低压饱和蒸汽管网。

中压除氧水进入低低压废热锅炉副产0.5 MPa饱和蒸汽, 副产蒸汽送入低低压饱和蒸汽管网。

2.2 升温还原流程设计

该工艺拟采用老厂区合成放空提氢气或老厂区合成补气为氢源,分别对1#可控移热变换炉和2#可控移热变换炉进行硫化还原,硫化方式为循环硫化。

来自低压氮气系统的N2,以罗茨鼓风机入口为接入口,依次经蒸汽加热器、1#可控移热变换炉、2#可控移热变换炉、开工冷却器、开工气液分离器对系统置换。

N2置换完毕后,经罗茨鼓风机升压后进入蒸汽加热器加热,加热后煤气进入1#可控移热变换炉对催化剂进行升温(过程中补入老厂区合成放空提氢气或老厂区合成补气),升温达到指定温度后按要求补入CS2,对1#可控移热变换炉内催化剂进行硫化,出1#可控移热变换炉气体去开工冷却器冷却至40 ℃以下,经开工气液分离器分离冷凝水后,再进入罗茨鼓风机升压进入下一循环。

1#可控移热变换炉内催化剂硫化完毕后,经罗茨鼓风机循环气经蒸汽加热器加热升温后进入2#可控移热变换炉,对2#可控移热变换炉内催化剂进行升温硫化,出2#可控移热变换炉气体去开工冷却器冷却至40 ℃以下,经开工气液分离器分离冷凝水后,再进入罗茨鼓风机升压进入下一循环。

硫化工艺流程见图3。

2100V006—1#气液分离器;2100E002—蒸汽加热器;2100E001—主热交换器;2100V001A/B—脱毒槽A/B;2100R001—1#可控移热变换炉;2100V002—1#汽泡;2100V003—2#汽包;2100R002—2#可控移热变换炉;2100E004—低低压废热锅炉;2100V007—2#气液分离器;2100P003AB—中压除氧水泵;2100P004AB—高压除氧水泵;2100V010—除氧器;2100E005—脱盐水加热器;2100E007—低温冷凝液预热器;2100T002—汽提塔;2100V008—3#气液分离器;2100E006—变换气冷却器;2100P005AB—冷凝液泵;2100V009—废气气液分离器;2100T001—脱氨塔;CWS—循环水进水。

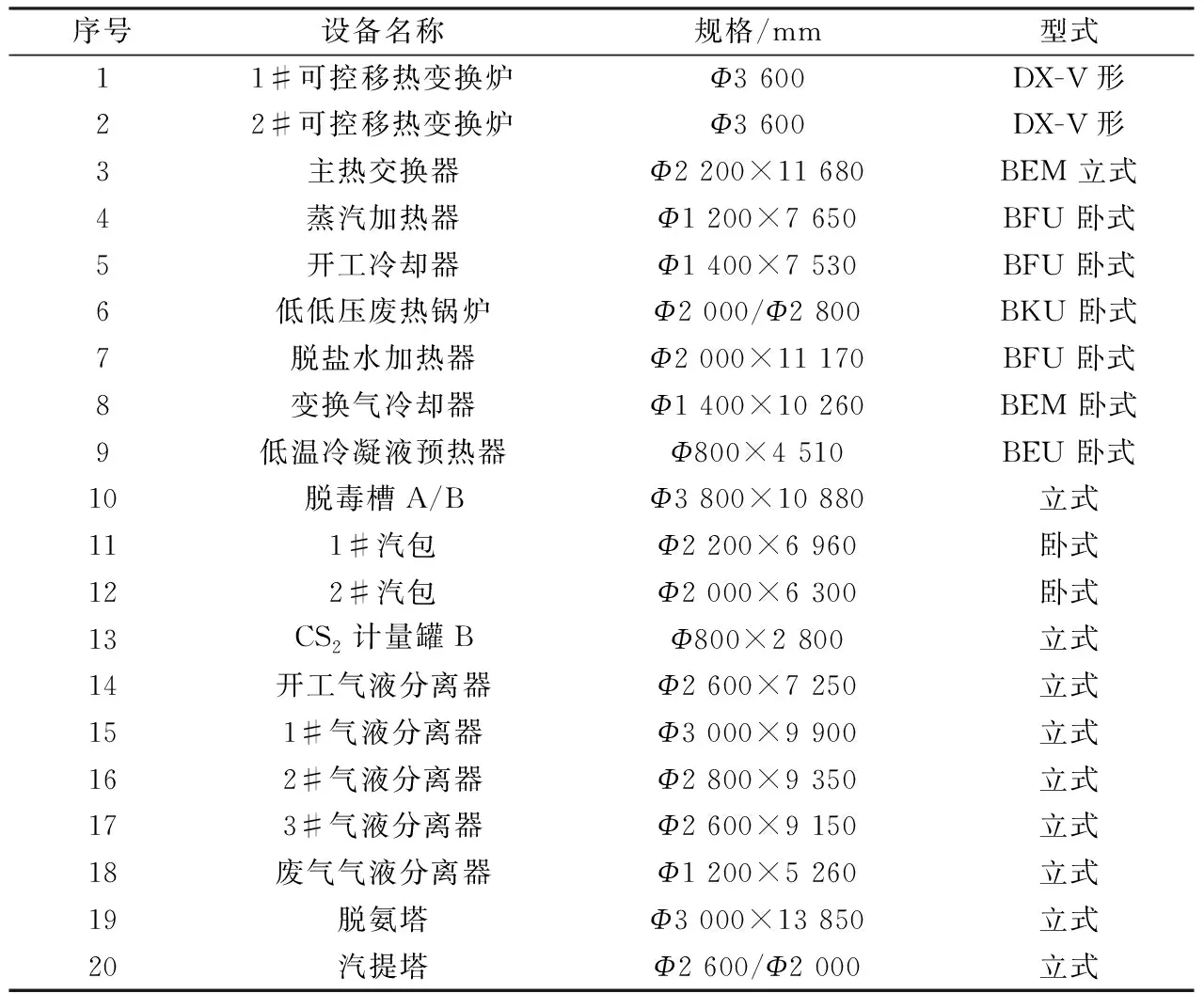

2.3 设备设计选型

主要设备见表1。

表1 主要设备参数

2.4 装置优化

考虑到气化炉原始或检修后开车初期,辐射式废锅换热效果良好,激冷初始温度低,水气比低的可能性,在1#气液分离器前设置了7.6 MPa、430 ℃的过热蒸汽加入口。在实际运行过程中,原始开车时气化洗气塔出口温度仅为200 ℃左右;检修后开车初期辐射式废锅产汽质量流量为76 t/h,1周后质量流量仍为65 t/h,洗气塔出口温度仅为205~210 ℃,水气比严重偏低,必须添加高压过热蒸汽才能维持较高的净化度。

变换装置中的蒸汽加热器一般为低压设备,仅在触媒硫化时使用,将该设备设置为高压设备,在原始开车、检修后开车时同步投用,提高了进变换炉的气体温度,杜绝了露点腐蚀,有效避免了触媒的水合反应。

3 装置运行情况

3.1 催化剂选型及装填

青岛联信针对压力为6.5 MPa、水气比为0.78~0.82的两级V形可控移热变换炉开发了新型催化剂,该装置催化剂装填总体积为186 m3。1#可控移热变换炉装填耐高温、低水气比、抑制甲烷化副反应的高温宽温区催化剂,2#可控移热变换炉装填低温、低水气比、防止硫醇硫醚副反应的低温活性好宽温区催化剂。从外观上就可以判断出两种催化剂规格及性能不同(见图4)。由于催化剂床层为全径向结构,2级可控移热变换炉均选择直径为3 mm、长度为3~5 mm的小颗粒催化剂,堆密度≥0.95 t/m3。

图4 触媒装填照片

两级V形可控移热变换炉外筒与内件为分体结构,上部大盖打开后,内件平盖上6只扇形孔全部暴露在视野中,采用1只3 m3的简易吊斗,吊斗下部设置2个出料口,2个出料口分别与内件平盖上的两侧扇形孔连接,并将振动器固定在上部出水总管上,振动波通过柔性换热管传递到床层每一个角落。在装填催化剂的同时,开启振动器,不仅催化剂装填方便,而且有效避免架桥、不均匀现象,186 m3催化剂在1 d内全部装完。

完成试压后的变换装置采取N2置换,放空气中O2体积分数<0.5%为置换合格,采用N2按照≤0.01 MPa/min的升压速度将系统压力升至0.1~0.2 MPa。启动罗茨鼓风机和蒸汽加热器,沿循环硫化回路开始升温,催化剂床层升温速率在20~25 K/h,循环气体积流量控制在20 000~25 000 m3/h,床层升温升至120 ℃左右时,恒温2 h 以彻底释放催化剂内的吸附水,并加强各设备(特别是变换炉)进出口导淋,排除凝液。床层整体温度升至180 ℃以上时,减少部分循环N2体积流量并开始配入H2,逐渐提高H2体积分数至25%左右,总循环气体积流量保持在20 000~25 000 m3/h,逐渐提高变换炉床层温度至200~220 ℃,恒温2 h以拉平床层温差,此后即可加入CS2转入硫化初期。

3.2 催化剂硫化

3.2.1 硫化初期

将CS2提前加入硫化罐内,用N2对罐内充压,通过转子流量计控制流量,经蒸汽加热器后导入两级V形可控移热变换炉内,严格控制CS2的加入量,调节量从小到大缓慢进行,密切观察床层温度的变化;控制床层与入口气体之间的温差为30~50 K,温度以调节进蒸汽加热器过热蒸汽流量为主、调整气量为辅的原则进行。硫化初期温度在250~280 ℃,热点温度严格控制不超过300 ℃,维持足够时间,以确保低温硫穿透。硫化期间如床层温度上升过快,可减少或停止加入CS2,同时加大N2量,至床层温度冷却到250 ℃后再加入CS2。

3.2.2 硫化主期

两级V形可控移热变换炉出口有硫穿透时,逐步提高两级V形可控移热变换炉入口温度,床层温度控制在360~380 ℃,升温速率为10~15 K/h。同时增加H2的补入量,并加强H2含量的分析,确保床层出口H2体积分数不低于25%。

3.2.3 强化期

当两级V形可控移热变换炉出口H2S质量浓度显著升高时,提升床层温度并控制在400 ℃左右,保持4~6 h,热点温度不超过420 ℃(若达不到400 ℃可适当延长1~2 h)。连续2次分析出口气体硫含量不再继续减少且与入口硫含量基本持平时,可视为硫化结束(2次分析的间隔时间大于10 min)。

3.2.4 降温排硫

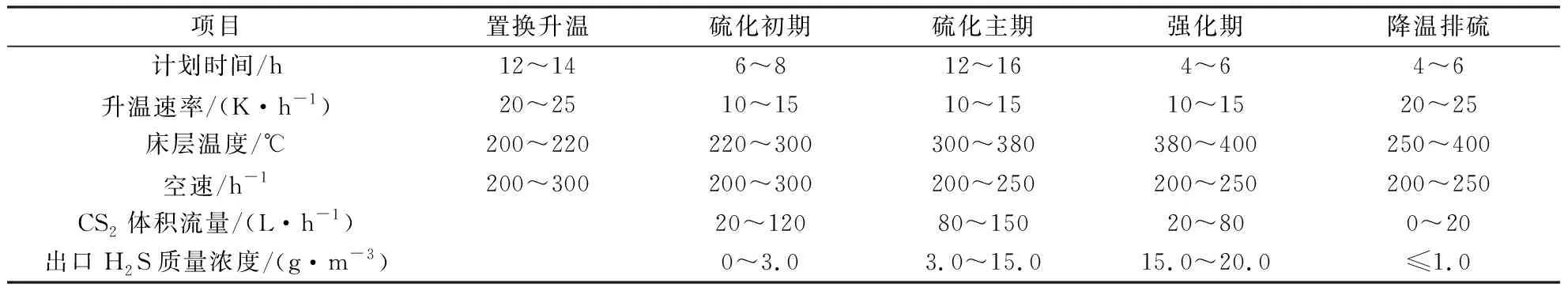

硫化结束后,逐步减小蒸汽加热器过热蒸汽流量,打开放空降温排硫,其间继续补充少量CS2,严格控制两级V形可控移热变换炉外壳壁温与床层温度差不得大于50 K。当温度降至300 ℃以下时,停加CS2,加大气量继续将床层温度降到250 ℃以下,分析出口H2S质量浓度<1.0 g/m3时,可视降温排硫结束,降温速率<25 K/h,硫化各阶段时间分配及工艺指标见表2。

表2 硫化主要指标

3.3 满负荷运行

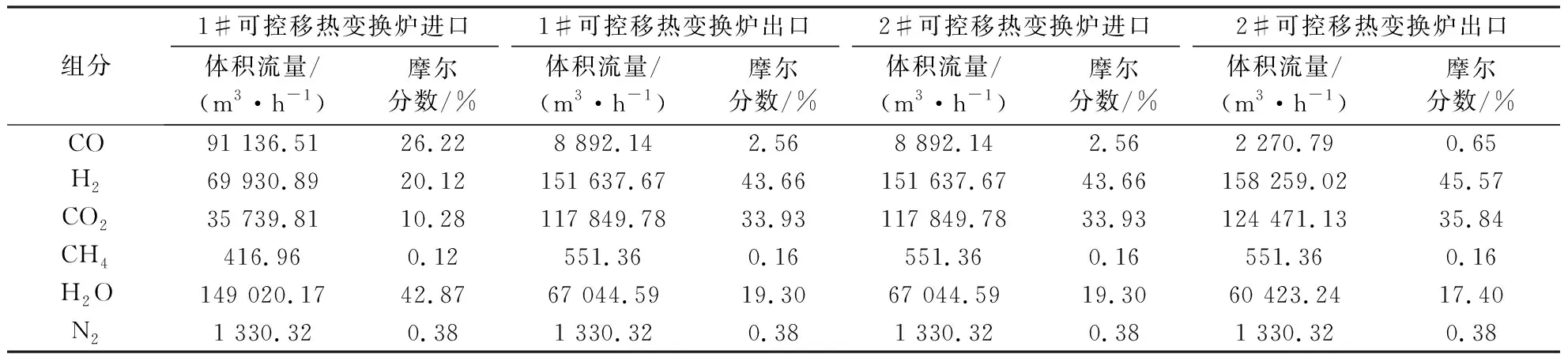

截至2019年5月10日,变换装置已满负荷运行。1#可控移热变换炉进口温度为259.3 ℃,出口温度为286.4 ℃;2#可控移热变换炉进口温度为248.7 ℃,出口温度为214.0 ℃。1#可控移热变换炉进口压力为5.85 MPa,出口压力为5.82 MPa;2#可控移热变换炉进口压力为5.81 MPa,出口压力为5.77 MPa。1#、2#可控移热变换炉进出口湿基组分见表3。

表3 1#及2#可控移热变换炉出口湿基组分

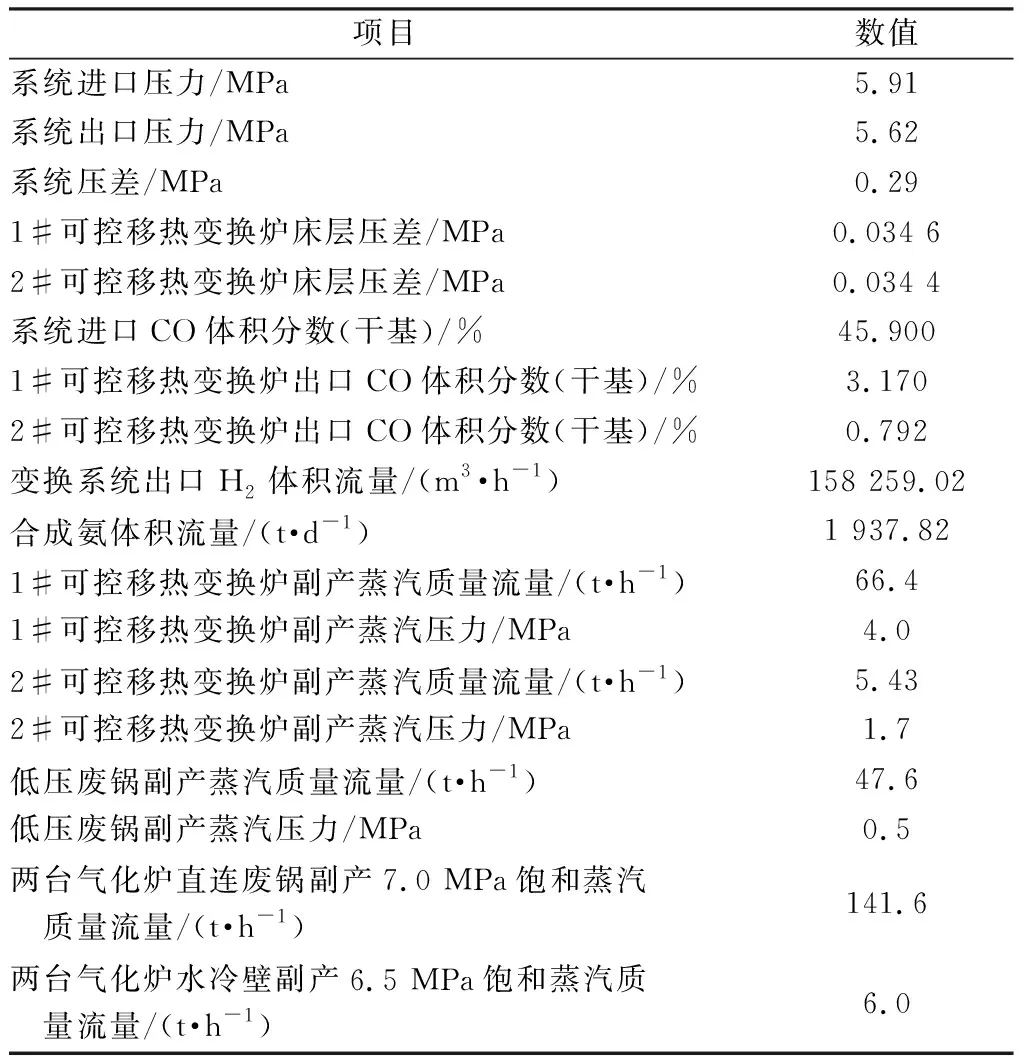

装置运行主要经济指标见表4。

表4 装置运行主要经济指标

4 结语

在气化岛水冷壁、辐射废锅副产6.5 MPa、7.5 MPa饱和蒸汽质量流量高达147.6 t/h的前提下,1#可控移热变换炉副产4.0 MPa 蒸汽66.4 t/h、2#可控移热变换炉副产1.7 MPa蒸汽5.43 t/h、低压废热锅炉副产0.5 MPa蒸汽47.6 t/h,变换系统出口CO体积分数(干基)≤0.792%,CO总转化率≥97.508%,H2体积流量≥158 259.02 m3/h,有机硫及HCN总转化率达到98.0%以上,系统阻力≤0.29 MPa,床层阻力≤0.034 6 MPa,1#可控移热变换炉出口温度仅为283.6 ℃,2#可控移热变换炉出口温度仅为214.0 ℃,以上各项经济指标充分体现两级V形可控移热变换装具有以下优势:

(1) 在保证CO转化率及H2产能前提下,确保气化岛可以副产高温高压饱和蒸汽,减压后作为联碱煅烧炉加热蒸汽使用,仅此一项可以使吨氨生产成本下降80元以上。

(2) 与传统三段绝热变换工艺相比,设备减少25%、流程缩短25%、工程投资降低15%以上、系统阻力降低50%、床层阻力降低60%,并做到正常开车变换影响时间为零。

(3) 有机硫及HCN总转化率达到98.0%以上,无硫醇硫醚生成,有效保证低温甲醇装置稳定运行,进一步降低合成氨成本。

(4) 变换系统吨氨副产4.0 MPa 蒸汽0.8 t,副产1.7 MPa蒸汽0.08 t,副产0.5 MPa蒸汽0.6 t,回收高品位热能多、低品位热能少,利于全厂水汽平衡;1.7 MPa蒸汽送干铵装置使用,0.5 MPa 蒸汽送制盐装置使用,匹配效果极佳。

(5) 从系统阻力、床层阻力,以及1#可控移热变换炉出口温度为283.6 ℃、2#可控移热变换炉出口温度为214.0 ℃判断,该套变换装置仍有20%的裕量,可进一步优化挖潜气化炉潜力。

(6) 2台两级V形可控移热变换炉的成熟设计理念,使其催化剂发挥各自作用,有力保证整个装置能够安全、节能、长周期、稳定运行。