液压自动排管架研制与应用

杜明贤,张志伟,张 强,段 武,毛玉琢,刘 旬

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002)

石油钻机在钻井过程中,井场地面排管架主要功能是存放管柱、输送管柱[1]。就其输送功能而言,无论是管柱由排管架向动力猫道的输送,还是管柱由动力猫道向排管架的输送,都只能依靠人力实现,劳动强度大,效率不高,且存在风险。随着石油自动化钻机技术的不断发展与应用,管柱自动化设备从单元设备应用发展到现在成套系统集成,取得了可喜的成绩[2-3]。国内外的动力猫道通常自带有管柱地面输送装置[4-12],但该装置都存在输送距离短、载荷小、批量少等缺点,且管柱储存数量有限,其主要作用是为了补充和完善动力猫道举升管柱的核心功能。伴随着各种自动存储输出装置的研制及应用,解决了现有钻柱存储结构复杂、工艺流程繁琐、占用空间大、安全风险高等问题[13-14],但地面堆场管柱输送的主要形式仍以车辆的举升、抓取或人工搬运为主,管柱由自动存储输出装置经过地面排管架到动力猫道的输送却没有专门的自动化设备,这种现状严重影响了石油钻机的自动化水平,无法满足石油自动化钻机技术发展与应用的需求。迫切需要研究开发自动化排管架以代替人工操作,实现地面堆场管柱输送作业自动化,降低劳动强度,提高作业安全性及工作效率。

1 技术分析

1.1 结构

液压自动排管架是一种具有管柱存放、输送与回收功能的地面管柱自动化设备。设备采用远程控制油缸以实现排管架的顶升、造斜功能,保证管柱能够平稳有序的滚动,完成管柱自动化输送与回收。

液压自动排管架有多种组合形式。较为普遍的组合形式是由4组单节液压自动排管架组成,即左、右各2组,每组2节,如图1所示。现场可根据所使用管柱数量、井场设备布置或钻井工艺设计,按需摆放液压自动排管架组数,比如左边3组、右边1组。井场安装时,液压自动排管架安装在与动力猫道相互配合的指定区域。液压自动排管架摆放到位后,相邻的液压自动排管架之间由销轴连接,以保证液压自动排管架工作的稳定性。

每组液压排管架同侧位置的油缸具有同步起升功能,可实现管柱的同步、平稳滚动,管柱在液压自动排管架上的输送状态如图2所示。

1—左侧第二组排管架;2—左侧第一组排管架;3—右侧第一组排管架;4—右侧第二组排管架;5—动力猫道。

图2 管柱在一组液压自动排管架上的输送状态

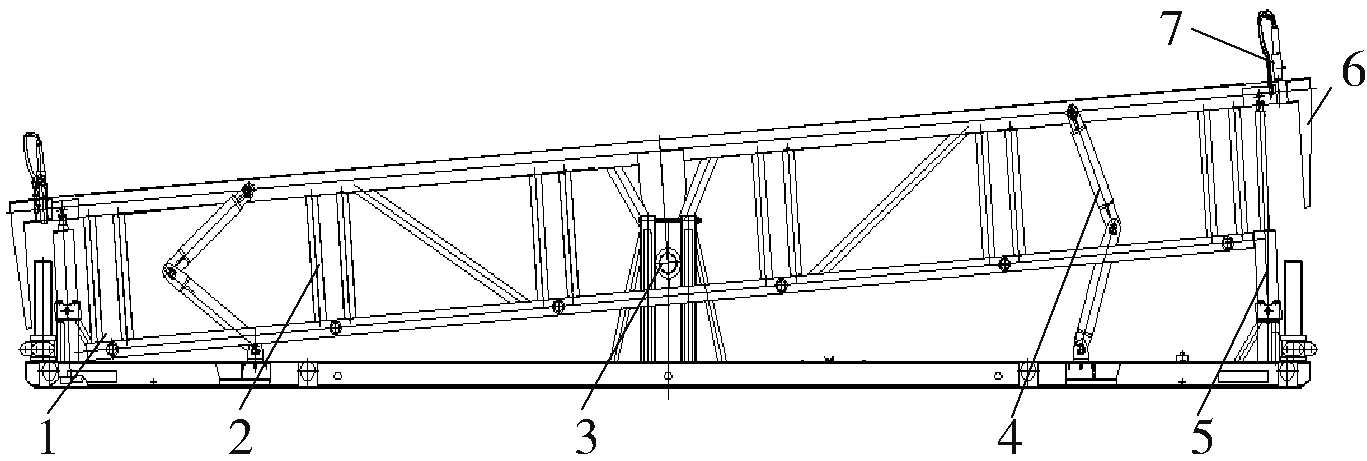

单节液压自动排管架主要由底座、导管架、导向机构、折臂、起升油缸、挡管板、挡销等组成,单节液压自动排管架的结构如图3所示。

1—底座;2—导管架;3—导向机构;4—折臂;5—起升油缸;6—挡管板;7—挡销。

1.2 工作原理

参照图2~3,液压自动排管架工作时,液压油通过同步阀分别到达液压自动排管架的两端油缸,两端油缸能够同时起升。导管架是组焊的三角桁架,结构稳定性强,受重载时不会产生变形,具有侧向抗弯曲能力。油缸起升实现导管架的造斜,管柱沿导管架滚下,通过掌控倾斜的角度来控制管柱滚动的速度,保证管柱平稳有序滚动。折臂是随动机构,起到防止导管架失稳的作用。油缸推动导管架起升时,折臂随之展开;导管架落下时,折臂随之缩回。导向机构能够保证导管架起升时左右方向中心位置不变。存储管柱时,挡销对导管架上的管柱起到阻挡作用,输送管柱时,将相应端的挡销拔出。挡管板的作用是:当导管架一端起升时,挡管板阻挡相邻导管架上的管柱,防止管柱滚下或碰坏油缸,如图4所示。

图4 挡管板阻挡管柱滚下

液压自动排管架电控系统与动力猫道电控系统集成,采用西门子PLC及无线控制技术,配备有无线遥控、本地应急控制、集成司钻3种控制模式,本地操作与无线遥控具有权限互锁功能。

1.3 技术参数

单组排管架额定举升载荷

300 kN

排管架高度

1 070 mm

单组排管架有效长度

8 190 mm

单节排管架质量

2 500 kg

1.4 关键技术

以提高钻机自动化、智能化水平作为目标,实现管柱平稳有序输送,开展了液压自动排管架的相关研究、设计、试制、试验等工作。

1) 应用有限元分析技术,设计液压自动排管架桁架结构形式,保证起升承载后,结构不变形、稳定可靠,具有抗冲击性。

2) 采用先进的液压控制技术,实现液压自动排管架起降同步,动作灵敏度高。

3) 控制系统充分与动力猫道融合控制,提高管柱自动化设备系统整体集成性。

2 现场应用

液压自动排管架累计配套新制自动化钻机40余台套,在旧钻机的自动化升级改造中也得到了单元设备选型配套,收到了可观的经济效益。液压自动排管架现场使用如图5所示。现场应用证明,液压自动排管实现了地面堆场管柱输送作业的自动化,有效降低劳动强度;操作人员远离管柱堆场区域,提高了作业安全性;用户可根据现场使用需求进行个性化配套组合。

图5 液压自动排管架现场输送管柱

3 结论

1) 针对井场地面排管架管柱不能自动化输送的不足,也为了满足石油自动化钻机技术发展与应用的需求,研究开发了液压自动排管架,并在自动化钻机中得到了广泛配套。现场应用证明,该型液压自动排管架能够满足现场应用要求,实现了地面堆场管柱输送作业自动化,降低了劳动强度,提高了作业安全性及工作效率,达到了预期目标。

2) 液压自动排管架现举升额定载荷为300 kN,下一步可深入油田调研,结合现场需求,开发额定举升载荷更大的液压自动排管架,供用户选择配套。

3) 现液压自动排管架为单层输送管柱,为更进一步提高钻柱输送效率,应进一步研究液压自动排管架双层管柱输送技术,即:两层管柱摆放在液压自动排管架上,两层管柱之间摆放油管作为隔层,输送管柱时,先输送第二层,切换档杆,再输送第一层。