某电厂余热锅炉烟气侧低温段受热面的腐蚀积垢原因

周 彬,宗仰炜,葛红花

(1.宝山钢铁股份有限公司电厂,上海 201900;2.上海电力大学 上海热交换系统节能工程技术研究中心 上海市电力材料防护与新材料重点实验室,上海 200090)

燃气-蒸汽联合循环机组以可燃气体为燃料,通过燃烧推动燃气透平(又称燃气涡轮)做功并带动外部负荷高速转动,同时从燃气透平排出的高温废气进入余热锅炉,加热炉水使之产生高温高压蒸汽,推动汽轮机做功,并与燃气透平一道联合带动发电机发电[1]。这类机组由于较好地进行了余热利用,具有节约能源、发电效率较高等优势[2]。

然而余热锅炉在运行过程中,烟气侧受热面常发生腐蚀问题[3-6]。余热锅炉烟气侧的腐蚀,既有高温腐蚀,又有低温腐蚀。在烟气温度较高的区域,锅炉炉管的壁温高于露点温度,在腐蚀性气体如O2、HCl、SO2等作用下,发生高温腐蚀;在烟气温度较低区域,当受热面壁温低于露点温度时,烟气中的水汽凝结将使壁面发生低温腐蚀,因烟气中含有一定量的SO2、SO3,低温腐蚀多为酸腐蚀[3-4]。

某电厂的一台燃气-蒸汽联合循环机组,采用高炉煤气(前有湿法除尘处理)作燃料。近年来,其余热锅炉发生了多起高压蒸发器、高压省煤器的爆管泄漏事故,同时在烟气侧发现不同模块的受热面存在不同程度的积垢现象,导致余热锅炉并未产生预计的节能效益,机组的发电效率降低,提高高压蒸汽管发生爆管的概率,影响了该机组的安全运行。本工作对该余热锅炉低温段受热面积垢进行分析,结合烟气露点温度估算,探讨了该区域的腐蚀和积垢原因,并提出了控制措施。

1 试验

1.1 余热锅炉受热面附着物采集

在机组停炉阶段,用干净镊子从不同受热面采集代表性附着物,装入采样袋中密封保存,备用。

1.2 附着物浸出液pH测定

称取一定量的固体附着物,采用去离子水按固水质量比1∶2和1∶10将附着物与定量的去离子水充分混合,静置2 h后,采用梅特勒FE28型pH计测定浸出液的pH。

1.3 附着物分析

采用日立公司SU-1500型扫描电子显微镜(SEM)观测固体附着物的形貌,采用联用的HORIBA公司EMAX能量谱仪(EDS)对固体附着物的化学成分进行分析,采用D/max-2250型X射线衍射仪(XRD)分析固体附着物的物相。

2 结果与讨论

2.1 余热锅炉低温腐蚀部位分析

该机组余热锅炉共有8个模块,各模块在烟道中的布局见图1。其中模块6、7、8处于烟道尾部,在这几个模块的鳍片管表面出现了不同程度的腐蚀减薄和附着物堆积现象,如图2所示,其设计运行温度见表1。模块6前侧为高压省煤器,管内温度为165 ℃,管外烟气温度为252 ℃;后侧为中压省煤器,管内温度为116 ℃,管外烟气温度下降为235 ℃,该模块前侧金属表面干净,无明显附着物,但后侧存在较多乳白色或浅绿色的附着物。模块7为高压省煤器,管内温度为126 ℃,管外烟气温度为225 ℃。该模块出现明显的酸性腐蚀特征,鳍片间距因腐蚀而增大。模块8为低压蒸发器,管内水汽温度为106 ℃,管外烟气温度为200 ℃,该模块前侧腐蚀减薄较为明显,但表面干净,腐蚀产物多已脱落;后侧表面出现较多的淡黄色附着物。

(a) 模块6前侧 (b) 模块7前侧 (c) 模块8前侧

表1 余热锅炉模块6,7,8设计工作温度Tab.1 Design working temperatures of modules 6,7,8 of waste heat boiler

2.2 热锅炉受热面附着物分析

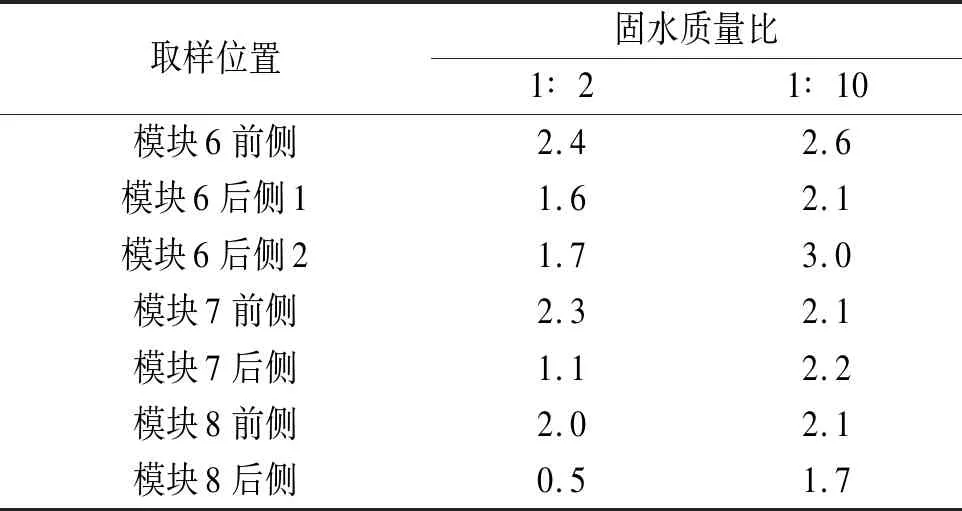

2.2.1 固体附着物水浸出液的pH

表2为模块6,7,8中不同附着物水浸出液的pH。可以看出,3个模块中金属表面的附着物均呈酸性,固水质量比为1∶2时水浸出液的pH均小于2.5,最低为0.5,呈强酸性;固水质量比为1∶10时水浸出液的pH仍不高于3.0。余热锅炉的金属材料为碳钢,其在酸性介质中的腐蚀速率较大,在此较强的酸性环境中锅炉钢可能受到严重的腐蚀。

表2 固体附着物水浸出液的pHTab.2 pH values of water leaching solution of solid attachments

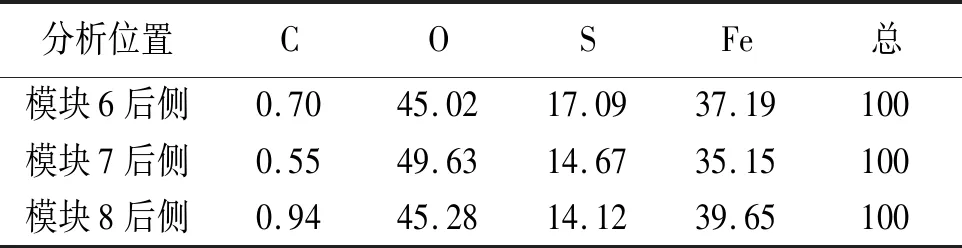

2.2.2 固体附着物的能谱分析

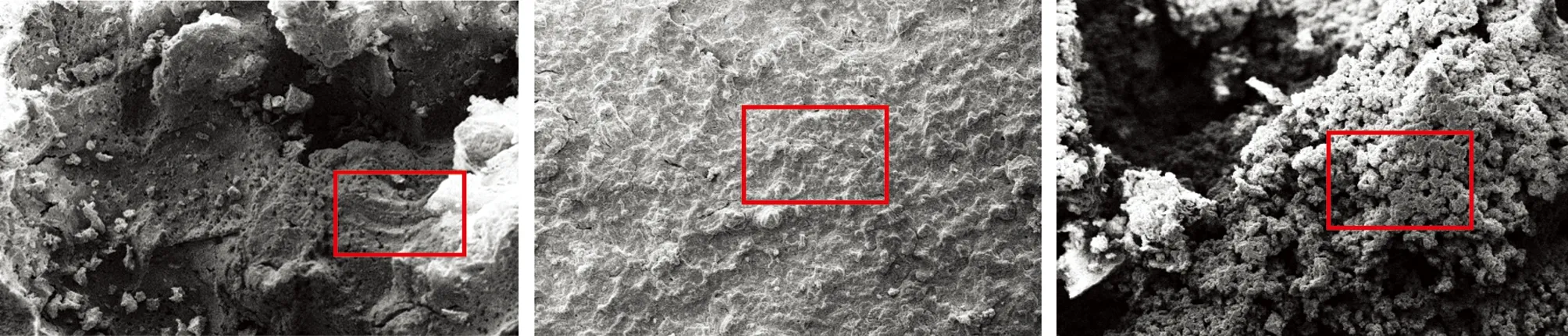

通过扫描电子显微镜联用能量谱仪分析了余热锅炉烟气侧受热面固体附着物的主要组成元素,分析位置和结果分别如图3和表3所示。

表3 固体附着物能谱分析结果(质量分数)Tab.3 EDS analysis results for solid attachments (mass fraction) %

从图3中可以看出,固体附着物的表面形貌相差较大,有的表面比较疏松、有空隙,有的附着物较为密实。但从EDS分析结果来看,固体附着物的组成元素差别不大,都主要有Fe、S、O三种元素,还含有较低含量的C元素。根据元素所占的比例可以初步推测出固体附着物可能为Fe2(SO4)3、FeSO4、Fe2O3、Fe3O4、FeO等铁的含硫、含氧化合物。

2.2.3 固体附着物的XRD分析

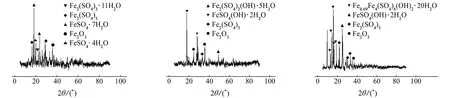

图4为固体附着物的X射线衍射(XRD)分析结果。从XRD谱可以看出,余热锅炉烟气侧受热面的固体附着物的主要成分为铁的硫酸盐化合物以及铁的氧化物,如Fe2(SO4)3、Fe2O3、FeSO4·7H2O、Fe2(SO4)3·11H2O等化合物,这说明余热锅炉受热面受到硫酸腐蚀和氧腐蚀。

2.3 腐蚀原因分析

2.3.1 露点温度分析

锅炉烟气的低温腐蚀通常发生在露点温度以下,烟气的露点温度与烟气中的SO3含量和水蒸气分压有关[4,7]。当烟气不含SO3时,烟气露点指的是烟气中水蒸气的露点,此时露点温度与烟气中的水蒸气分压直接相关,露点温度随水蒸气分压的升高而升高。烟气中单纯的水蒸气露点温度一般为30~60 ℃,在这种情况下,水蒸气难以在受热面结露。

(a) 模块6后侧 (b) 模块7后侧 (c) 模块8后侧图3 固体附着物的SEM形貌和能谱分析位置Fig.3 SEM morphology and EDS analysis locations for solid attachments on the back sides of modules 6 (a),7 (b) and 8 (c)

燃煤锅炉的烟气中,不可避免地存在SO2、SO3等含硫气体。当烟气温度下降时,烟气中的SO2和SO3可以与水蒸气化合成硫酸蒸汽并凝结在锅炉尾部受热面上,产生低温露点腐蚀。烟气的酸露点温度主要取决于烟气中的SO3含量,烟气中的SO3与水蒸气结合生成H2SO4蒸汽可以显著提高烟气的露点温度,露点温度的提高意味着硫酸蒸汽可以在较高温度的金属表面结露,使烟气温度较高的锅炉尾部区域也可发生酸露点腐蚀。资料表明[8],烟气中含有10 mg/m3的SO3可使露点温度提高到150 ℃以上。烟气中硫酸蒸汽和水蒸气含量的增加可使露点温度进一步升高。

(a) 模块6后侧 (b) 模块7后侧 (c) 模块8后侧图4 附着物的XRD谱Fig.4 XRD partterns of solid attachments on the back sides of modules 6 (a),7 (b) and 8 (c)

对于烟气中SO3含量的测定,目前没有非常好的方法,因为取样后随着烟气温度的降低,SO3易于与烟气中的水蒸气结合形成硫酸并在取样管壁结露,通常可根据总硫与转化率估算得到SO3含量。一般燃煤锅炉的烟气中SO3转化率约2.5%,其烟气中O2质量分数小于6%。该机组烟气中O2质量分数约12%,转化率应该更高。通过气相色谱-质谱联用测试,该机组烟气中约含10%的水蒸气,总硫化物体积分数约为0.069%,假设其中有10%转化为SO3,则烟气中SO3体积分数约为0.006 9%,根据式(1)[7]计算露点温度TM约为150 ℃。

TM=186+20lgVH2O+26lgVSO3

(1)

式中:VH2O和VSO3分别为烟气中水和SO3的体积分数。

如果烟气中的硫化物全部转化为SO3,则酸露点温度为176 ℃,即该余热锅炉烟气的酸露点温度为150~176 ℃。因此,在水蒸气温度较低的模块6,7,8后侧(水蒸气侧温度为106~126 ℃),金属壁面发生结露的可能性较大。

2.3.2 露点腐蚀分析

在余热锅炉低温侧,当管壁及壁面附近烟气温度低于露点温度时,余热锅炉烟气中含有的SO2、SO3、O2及水蒸气发生相互作用,在烟气中形成硫酸酸雾,并在温度更低的金属壁面结露形成硫酸液膜。具体反应式如式(2)~(4)所示。

(2)

(3)

(4)

锅炉管(20 G锅炉用钢)与表面结露的酸液发生反应,造成酸露点腐蚀,如式(5)所示。

(5)

以上腐蚀反应产生的FeSO4与烟气中的SO2和O2进一步反应可以生成硫酸铁盐,见式(6)。

(6)

生成的硫酸盐化合物易吸潮,可与环境中的水分子结合(特别是停机停炉后),生成FeSO4·7H2O、FeSO4·4H2O、Fe2(SO4)3·11H2O等水合物,见式(7)~(9),或在进一步氧化过程中形成水合物,见式(10)~(12)。

(7)

(8)

Fe2(SO4)3·11H2O

(9)

4FeSO4(OH)·2H2O

(10)

6Fe0.69Fe4(SO4)6(OH)2·20H2O

(11)

4Fe2(SO4)2(OH)·5H2O

(12)

在O2作用下,Fe也可被O2直接腐蚀生成FeO,见式(13)。

(13)

FeO进一步与O2反应生成Fe2O3,见式(14)。

(14)

2.3.3 表面附着物形成原因分析

余热锅炉鳍片管表面附着物主要分两类:模块6和模块8的后部背风侧出现的大量堆积物及其他区域出现的片状锈层(见图2)。模块6和模块8的后部背风侧分别出现浅绿或白色附着物(疑似硫酸亚铁)和黄色附着物(疑似硫酸铁),主要原因可能是这两个模块的鳍片管管内温度最低,分别只有116 ℃和106 ℃,当通过的烟气在背风侧作局部的短暂停留时,可形成局部低温环境,使烟气中水蒸气更易凝结。这些被大量附着物覆盖的区域,可能长期处于露点温度以下,表面一直被水蒸气凝结的酸液膜覆盖,造成这些区域的金属表面发生腐蚀反应不断生成硫酸盐;另外液膜也可吸收由高炉煤气在燃气轮机中燃烧后及前序设备腐蚀后产生的可溶性物质。模块6~8的其他区域表面形貌相近,多出现片状腐蚀产物(铁锈),包括模块7的后侧,这可能是这些区域的表面温度接近于酸露点温度,出现了酸性湿烟气腐蚀,但表面没有明显的液膜存在,因此没有出现硫酸盐类物质的堆积。

3 结论与建议

(1) 余热锅炉模块6~8烟气侧受热面附着物均呈强酸性,说明受热面存在较强的酸性物质腐蚀。

(2) 余热锅炉烟气侧受热面的固体附着物主要含Fe、S、O三种元素,主要成分为铁的硫酸盐化合物以及铁的氧化物,如Fe2(SO4)3、Fe2O3、FeSO4·7H2O、Fe2(SO4)3·11H2O等。锅炉壁面发生了硫酸腐蚀和氧腐蚀。

(3) 根据烟气中SO3含量和水蒸气分压,估算余热锅炉烟气的酸露点温度为150~176 ℃。模块6和模块8的背风侧表面存在硫酸盐类物质的堆积,可能出现硫酸液膜腐蚀;其他区域呈酸性湿烟气腐蚀特征,表面出现黄色片状的腐蚀产物。

针对该余热锅炉受热面的酸露点腐蚀和硫酸盐积垢现象,提出如下腐蚀控制建议:

(1) 该余热锅炉模块6~8的腐蚀主要为酸性物质存在下的低温腐蚀,由于在露点温度以下鳍片管表面出现了硫酸结露现象,造成锅炉钢的酸性腐蚀。若要防止该腐蚀发生,可采取措施尽量降低烟气中的SO3含量和水蒸气含量以降低烟气露点温度,也可提高锅炉管壁温和烟温,防止模块6~8的后部背风侧出现酸性凝液。

(2) 降低烟气中的氧含量。该机组高炉煤气燃烧时煤气/空气比约1∶2,烟气中O2含量10%~12%(质量分数),远高于燃煤锅炉的3%~6%,因此烟气中的硫化物转化为SO3的比例可能较高,使酸露点温度进一步提高。该余热锅炉受热面附着的沉积物主要为硫酸盐(亚硫酸盐出现的较少),也验证了烟气中SO2发生了进一步的氧化。另外,烟气中较高的O2含量可加快锅炉钢的腐蚀。因此在可能条件下应尽量降低烟气中的氧含量。

(3) 开展高炉煤气的脱硫和脱酸性气体处理。高炉煤气中除了含有较多的有机羰基硫,还含有一定量的H2S、HCl和HF等酸性气体。在现有条件下,有机硫的去除有一定难度,但H2S、HCl和HF等无机硫和酸性气体的去除相对容易,可通过必要的试验后进行现场试验。

(4) 余热锅炉停炉时,尽量避免用水冲洗鳍片管表面,因为冲洗后残留水分与附着物充分作用将形成强酸性浸出液,可对管壁造成严重腐蚀。