基于5G无线通信的电池状态信息采集系统设计

张创奥,吴晖,李云鹏,王黎明,黄泽民

(国网浙江省电力有限公司乐清市供电公司,浙江 乐青 325600)

0 引言

在高速发展的现代社会,供电质量的好坏将影响社会经济的发展。现有的电网供电大多十分稳定,一般来说,只有在进行线路检修时才会停电。在电网供电中,一般会采用蓄电池组作为停电时的应急电源。但是,由于蓄电池组的运行状态受到多种因素的影响,容易出现蓄能不足的情况。如果蓄电池的运行状态欠佳,将会因为蓄电池故障导致在需要使用时不能启动发电机,影响供电质量[1]。

当前,我国的变电站大多无人值守,如果用传统的方式来维护变电站,必然会增加人力成本。另外,蓄电池完成一次充放电循环将耗费30个小时,如果依靠人工监测,不仅耗费大量的人力成本,而且监测效率、监测准确度也较低。本系统主要是采集蓄电池的电压、电流、温度和剩余电量等信息,从而了解蓄电池的电流、电压、温度、剩余电量等运行参数,并且对可能出现的故障进行预判及预警。

1 系统总体设计

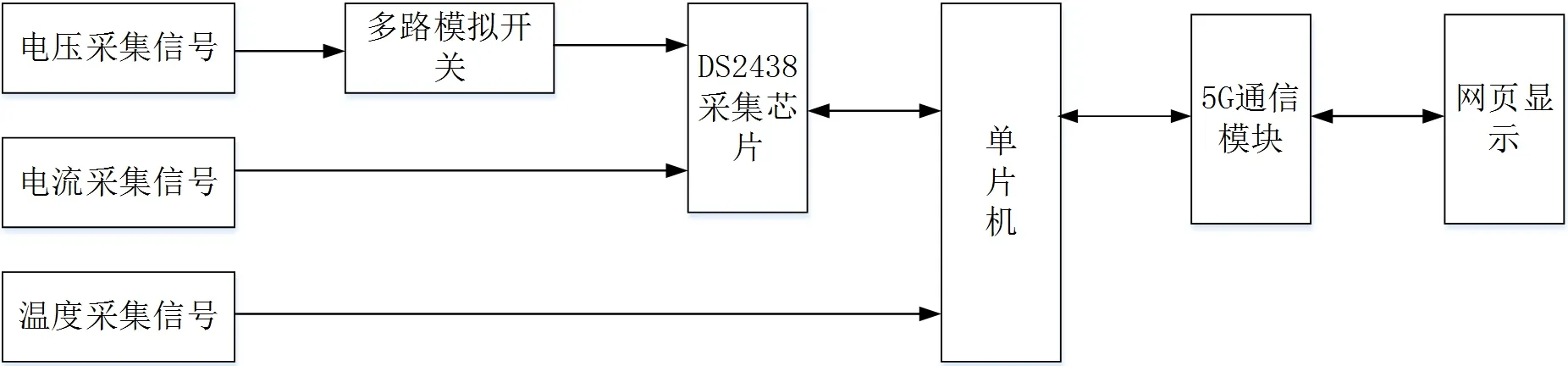

本系统总体设计结构框图如图1所示,本系统所采集的信号包括电压采集信号、电流采集信号和温度采集信号,其中,电压采集信号和电流采集信号是由芯片DS2438采集,温度采集信号是由AT89S52单片机采集。将采集到的电压信号、电流信号和温度信号输给单片机。最后,由5G通信模块将所采集到的电压、电流和温度传输给终端机,在人机交互界面上显示监测结果。

图1 总体设计结构框图

2 系统硬件设计

2.1 处理器选择

Atmel公司生产AT89S52单片机有8位CPU,256字节RAM,自带8K编程,Flash存储器,功能十分强大,已经广泛应用于工业领域。本设计采用AT89S52单片机作为控制器,能够为系统提供多样化的解决方案,为本系统各项功能的顺利开展提供可行方案。

2.2 电流电压信号采集单元设计

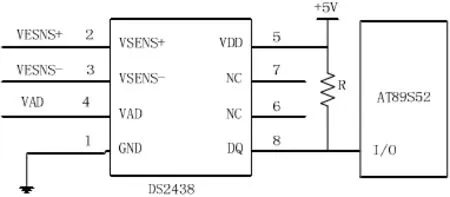

美国DALLAS半导体公司生产的DS2438智能电池监测芯片具有极高的稳定性,并且支持1-Wire单总线的通信方式。本系统采用DS2438智能电池监测芯片来监测蓄电池的电压和电流,接线方式如图2所示。将DS2438芯片的DQ和单片机AT89S52的I/O物理连接,就可以实现电流和电压数据的传输,实现电流和电压采集需求。

图2 DS2438 芯片与单片机的连线图

2.2.1 电流信号采集单元设计

DS2438芯片采用SOIC方式封装,允许通过的最大电流为毫安级。如果直接用于采集DS2438芯片进行数据采集,显然容易过流,破坏系统的稳定性。智能电池监测芯片采用SOIC方式封装,可测电流范围一般为毫安级。但是,变电站的蓄电池组电流可以达到10安培,如果直接采用DS2438智能电池监测芯片监测,必然会出现电流过大的情况。因此,本系统通过调节电阻的方式来转化电流,让转化后的电流范围减少到毫安级。经过实验得知,本系统采用闭环电流霍尔传感器实现电流的转换,具体的转换公式为:

蓄电池的测量电流与删除测量电流之间的关系为:

其中,IBAT表示蓄电池电流,ISENS表示删除蓄电池电流,K表示闭坏电流霍尔传感器的比例系数。

电流信号采集的接线方式为:将芯片DS2438的引脚VSENS+和VSENS-与闭环电流霍尔传感器的RSENS两端相连。用电容Cf和电阻R构成RC低通滤波器,该RC低通滤波器的频率为15.9Hz。由于RC低通滤波器能够有效消除电流尖峰对采集电路的影响,因而,测量精度更高。

2.2.2 电压信号采集单元设计

通常情况下,需要两个选通信号来采集单个蓄电池的电压,如果蓄电池组的串联单体越多,光耦开发的数量就会增加,在测量准确度、测量精度等方面将会受到较大影响。本系统采用Altera公司生产的EPM7064可编程逻辑控制器来控制光耦,减少光耦对电压测量结果的影响。

2.3 蓄电池剩余容量采集单元设计

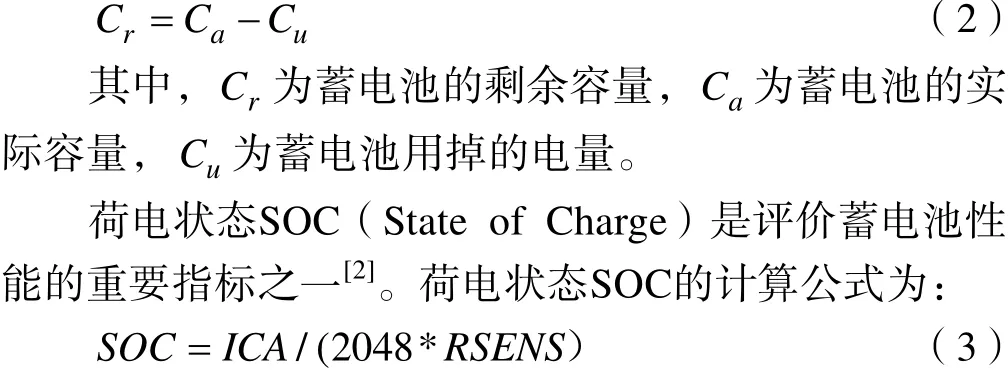

蓄电池的标称容量受到多个因素的影响,并且会随着环境变化而波动,并不是一个定值。所以,在实践中,大多采用蓄电池的实际容量来计算剩余容量。剩余容量的计算公式为:

其中,ICA是直流过蓄电池寄存器的电流。

2.4 蓄电池温度信号采集单元设计

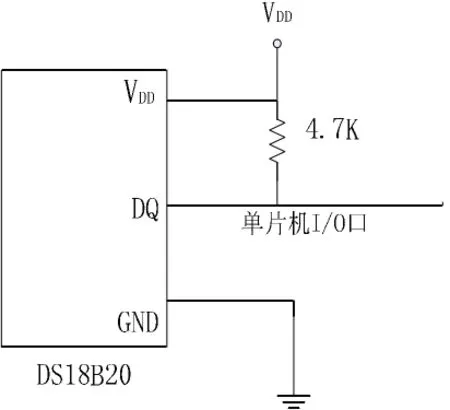

美国Dallas公司生产的数字温度传感器DS18B20是以“一线总线”的方式采集和传输温度。该数字传感器无需额外的A/D转换器,可以直接将采集到的温度传输给CPU,具有极强的敏感度和抗干扰能力。本系统采用数字温度传感器DS18B20采集温度信号,接线方式如图3所示。将温度传感器DS18B20的DQ端与单片机的I/O端相连,VDD接+5V电压,GND接地。

图3 DS18B20 测温电路

2.5 通信单元电路设计

本系统采用5G通信,主控制器的I/O接口分别与5G通信模块的TX与RX连接,能够与5G模块实现同频率双向信号传输。通信模块采用WH-LTE-7S4V2芯片作为控制器,该芯片具有极强的适应性,能够在移动、联通、电信等任何一种5G网络制式下实现数据的通信和传递。通信单元支持Socket连接,能够为网页数据的更新提供数据,便于用户实时通过网页来查看电池信息。

3 系统软件设计

3.1 系统主程序设计

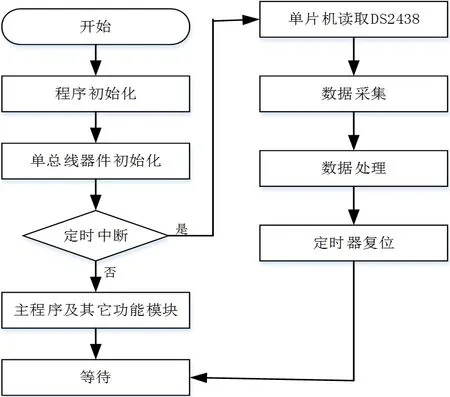

本系统采用DS2438芯片作为主控器,对蓄电池的电压、电流、温度等运行参进行监控,从而实现无人值守的蓄电池监测。根据实践需要系统主程序如图4所示。系统初始化完成以后,控制器将会根据实际情况判断是否启动中断程序。如果关闭中断程序,系统继续运行主程序及其他功能模块,等待信号接收和发出。如果定时中断,智能电池采集芯片DS2438将采集到的信号进行数据处理,处理完成以后定时器复位,等待信号接收和发出[3]。

图4 系统框图

3.2 后端软件设计

本设计的后端软件主要包括电流电压采集模块的程序设计、剩余电量采集模块的程序设计、温度采集模块的程序设计和通信模块的程序设计。

电压采集模块的程序设计思路如下:电压传感器采集到电压数据,通过DS2438芯片转化为电压指令。ROM将会根据电压指令去配置/控制寄存器数据,并将SRAM00页数据存放暂存器,用户就可以查询到电压值。

剩余电量采集模块的数据并非直接读出,而是通过计算得出。具体的计算方法为:控制器自动读取电流累加器ICA寄存器的值,然后,按照公式来计算蓄电池所剩电量。

温度采集模块是指温度传感器采集到数据以后,通过1-Wire总线进行数据传输。本系统尚未涉及较为复杂的温度采集,因而,仅用1片DS18B20芯片就可以完成操作。具体来说,通过转换温度命令(44H),读暂存器命令(BEH)等命令就可以实现温度数据通信与传输。值得注意的是,在温度数据传输过程中,该线路不能传输任何其他数据。如果需要传输其他数据,启动中断程序,传输完毕后,通过复位脉冲就可以发起温度数据传输。

在蓄电池实体设置了多个温度信息采集点,单片机将各温度点实时数据采集以后封装成帧。单片机发起定时传输功能,并且通过5G串口通信将数据传输到服务器端,服务器端接受到相关数据时通过人机交互界面呈现给用户。

4 结语

本文提出的基于5G无线通信的蓄电池状态信息采集系统能够实现电流监测、电压监测、剩余电量监测和温度监测,满足对电池信息的实时监测。随着应用的不断深入,后续还可以增加蓄电池状态采集参数来监控蓄电池,实现规模化储能无线数据远传,解决现有蓄电池监控系统存在的不足。