基于工业物联网架构的压缩机远程在线监测与故障诊断平台

郭梁柱,吴 勇,李丽双

(1.中国石油西南油气田分公司蜀南气矿长宁页岩气作业区,四川泸州 646000;2.中国石油集团济柴动力有限公司成都压缩机分公司,四川成都 610100;3.大连圣力来监测技术有限公司,辽宁大连 116031)

1 引言

页岩气是近年来国家重点发展的新能源,国家发改委和国土资源部都表示支持页岩气综合开发利用。在国民经济快速发展的背景下,页岩气逐渐商业化。页岩气开采实现商业化,就要加大页岩气开采量,增加油田机械设备的数量。撬装式往复压缩机在页岩气开采中属于关键机组,设备易损部件多,运动形式复杂、维护管理难度大。在中国页岩气开采的成本高,撬装式往复式压缩机在页岩气开采过程中起着举足轻重的作用,撬装式往复式压缩机的状态直接影响页岩气开采,所以撬装式往复式压缩机设备故障诊断和状态监测的重要性逐渐突显出来。

某公司研发出来的一款基于工业物联网架构的压缩机远程在线监测与故障诊断平台可以及时准确地掌握压缩机的运行状态,提前发现故障征兆,实现预知维修,避免事故的发生,减少非计划的停机影响生产,保证设备的安全运行。

2 平台设计

工业物联网是指通过具有感知或监控能力的各类采集传感器或控制器,以互联网技术按约定的协议,将工业生产的各类设备与网络相连接,进行信息交换和通信,以实现智能化生产、监测、监控管理等功能。在工业物联网应用中有三项关键技术,分别是感知层、网络传输层和应用层。工业物联网的应用具有实时性、自动化、嵌入式(软件)、安全性、和信息互通互联性等特点。

2.1 平台结构

工业物联网架构分为3个层次感知层、网络传输层和应用层。本平台以工业物联网架构为基础设计。

平台总体架构见图1,平台结构包括场站层、企业管理层、云平台层。平台主要设备:在线式数据采集系统(简称OMS9000CR)、场站级数据库、状态监测及故障分析系统(简称DMS)、数据库及状态监测及故障分析系统(简称DMS9000CR),平台的总体架构可通过远程网络化监测和企业专业动设备管理制度,实现对所监测机组健康安全状态的掌控。

场站层对应工业物联网架构感知层,主要包括OMS9000CR和各类传感器,OMS9000CR是平台的远程数据采集终端,主要功能是完成对监测机组的振动数据采集、数据处理,具备数据的传输功能。

图1 压缩机远程在线监测与故障诊断平台架构

企业管理层对应工业物联网架构网络传输层,主要功能是接收对本场站内OMS9000CR所采集的原始数据及PLC通讯过来的机组工况参数数据,并进行自动存储及管理,将采集的机组原始振动数据及工况参数数据同步到成都压缩机厂远程在线监测与故障诊断云平台。企业相关的管理人员可实时查询机组的振动数据和工艺参数据,及时掌握机组的健康状态。

云平台层对应工业物联网架构应用层,主要平台应用层,包括数据库、故障分析模块等。通过互联网实现对机组实时监测及故障分析,实现异地实时管理机组运行、定期评估机组健康状态。

2.2 平台输入监测信号

撬装式往复压缩机是集往复压缩机、驱动电机及缓冲罐等各功能元件于一体的可整体迁移的压缩机系统。由于运输尺寸、重量和占地面积的限制,要求撬装式往复压缩机在设计时管道设备布置尽量紧凑。撬装式往复压缩机是通过曲轴将回转运动转换成往复运动,既有旋转运动引起的振动,也有往复运动振动特征,同时吸、排气流呈间歇性和周期性变化,活塞在惯性力和气体力的作用下产生振动。绝大多数故障都会在振动方面有所反应,对振动信号进行分析可以绝大多数故障。

撬装式往复压缩机从反应故障征兆参数可以分两类:一类是压缩机的动力参数变化上,如机械缺陷引起的振动,驱动电机的电流等;另一类故障征兆表现在热力参数上,如压缩机进排气温度、压力等热力参数。因此平台通过安装振动传感器获取压缩机动力参数和PLC通讯获取机组热力参数。

2.2.1 动力参数

(1)键相信号

键相信号是对机组振动监测及故障分析诊断的参考基准信号,振动分析的功能(如角度域分析图、二维包络预警等)需要键相信号作为基准。利用涡流式开关型传感器,实现脉冲键相信号。

(2)加速度振动信号

在机组气缸缸头、中体、曲轴箱和电机轴承位置安装加速度传感器,获取原始的振动信号,用于故障分析诊断(监测界面见图2)。该信号和机组原配置的仪表振动信号不同,机组配置的仪表振动信号只能用于机组振动报警及联锁和趋势分析,而平台所包含的加速度振动信号不仅可以用于振动报警和趋势分析,还可以调用基于原始振动信号的分析模块,用于故障分析诊断,判断气阀、十字头等机械故障。

2.2.2 热力参数

机组热力参数信号包括进排气温度、压力,压缩机轴瓦温度、电机轴瓦温度、电机电流电压、电机相线温度等。

通过DMS9000和PLC通讯,获取机组各类热力参数,平台提供了和PLC相同界面的PID图,工况参数、系统状态等监测界面(图3)。

图2 机组振动监测界面

图3 工艺参数监测界面

3 平台特点

3.1 基于相位的角度域分析

基于相位的角度域振动分析是专门针对往复压缩机振动特有的分析方法,它将往复压缩机0~360°每转自身的振动特征考虑其中(图4)。监测系统将转子一个旋转周期的信号分为360°曲柄角,以键相信号为基准定义为0°。角度域分析可以检测所有运动部件和气阀故障,通过缸头或十字头振动的角度域分析,可以反映气阀出的工作状态,从而早期发现故障。

图4 角度域分析

图5 二维包络预警

平台提供基于相位分析的二维包络预警分析模块(图5)。传统的加速度振动报警方法是以振动的劣度大小为依据,报警门限一般是以最大冲击信号的峰值作为报警门限,以避免误报警。对于往复压缩机运行特点,这种报警方法无法反应一个周期各角度的振动报警的情况,无法早期检测故障。

二维包络预警模块的报警门限是根据每一度曲轴转角设定相应的报警值,形成包络形式的报警线。一个旋转周期各角度位置的振动及发展情况,并据此设定包络形式的报警门限(安全、报警、警告)。气缸和曲轴振动可以在一个旋转周期显示,所有振动信息都对应0~360°的相位,实现对往复机可靠的监测,及早发现故障定位故障源。

3.2 结合工艺参数的多参数分析

平台提供了工艺数据分析模块,DMS通过MODBUS标准接口,实现了和PLC直接的通讯,信息交换。当压缩机工况发生改变,平台将同步获取这些工艺参数数据,可以显示DCS工艺参数数据的趋势。平台可以将温度、压力等多个工艺参数直观动态反应在同一界面上,便于反应机组的生产运行状(图6)。

通过监测压缩机的进排气温度、进排气压力、主轴承温度等工艺参数信息,可以有效地监测机组运行状态及生产过程,为查找有关部件的故障提供有用的信息,但对故障点缺乏准确性和预见性。

3.3 工况参数趋势和振动趋势相结合的关联性分析

对于机组的工作状态监控是生产过程控制、生产过程故障监测、机组机械状态及故障诊断的全方位监控,这就需要将监测系统反映的机组振动状态和机组生产过程参数相结合。

以往的监测系统只监测机组的振动信号,而没有机组运行的工艺参数信息,一旦机组出现因工况变化而引起振动异常时,只通过监测振动信息无法准确判断,这就需要到仪表控制室查看DCS工艺参数来确定。针对这一点,平台将机组振动信号分析和工艺参数信号分析相结合,振动信号的分析可以实现对故障点的准确判断和预见性,而工艺参数又为故障诊断提供有用的相关信息,这一点不同于DCS里仪表振动信号和工艺参数信号的趋势分析。

平台实现了机组当前的振动、温度、压力等工艺参数直观动态反应在同一界面上,监测机组的生产和健康状态,实现了对机组生产和本身健康状态实时监测(图7)。

4 应用案例

某公司201H7的DTY500压缩机的状态监测已经纳入到本平台,实现对该机组状态的长期监测。

图6 多参数趋势分析

图7 振动信号和工艺参数多参数监测界面及趋势分析

某公司地理位置处于山地,场地受限,宽阔平坦场地十分有限,使用传统的天然气集输设备安装施工很不方便,因此采用撬装式往复压缩机。DTY500是某公司生产的一种撬装式往复压缩机,机组型号4CFA,二级压缩4缸4列,进气压力0.8~3.0 MPa,排气压力4~7 MPa,进气温度40 ℃,排气温度≤150 ℃。

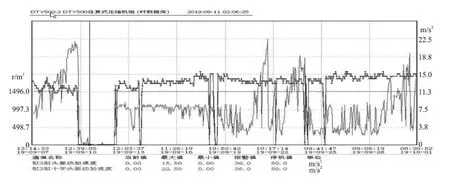

机组2019年9月份以来,机组G3GT(缸头振动)和G3SZ(十字头振动)加速度振动趋势出现异常波动(图8),G3SZ振动有明显的上升趋势,通过时域波形分析显示振动波形出现严重的偏置的现象(图9),对于设备管理人员和操作人员需要考虑机组是不是存在异常状态,机组是否能正常运行。

利用平台进行远程的在线监测分析:通过对比历史振动数据和工艺参数数据趋势,以及振动趋势变化和工艺参数变化的关联性,并同时对比时域波形变化,角度域中振动峰值变化和角度的变化,对往复压缩机进行综合性的分析,排除工况变化和机组本身故障引起的异常振动,而是加速度传感器及安装的问题引起的异常振动信号,10月22日现场调整传感器和安装,异常的振动信号消失,恢复正常状态(图10)。

该机组状态监测系统纳入到本平台投入使用后,实现了远程对机组状态监测,大大提高了对机组状态的掌握,取得了显著效果。

图8 机组G3GT(缸头振动)和G3SZ(十字头振动)趋势

图9 调整加速度传感器之前振动信号

5 结语

压缩机远程在线监测与故障诊断平台对压缩机组长年进行状态监测,满足远程专家对现场机组的运行状态进行实时监测、故障分析及诊断的需求,针对往复压缩机的特点,将基于相位的角度域分析和专业化多参数分析方法融入到平台里。通过结合实际案例实现了故障诊断和预判,证明了在线状态监测与故障诊断系统的必要性和充分性。压缩机远程在线监测与故障诊断平台为页岩气安全生产提供了有力的技术支持,取得了良好的使用效果。

图10 调整加速度传感器之前振动信号