感应电机基于最大转矩输入功率比的能效优化

(沈阳工业大学电气工程学院,辽宁 沈阳 110870)

工业和农业生产中大部分的负载由感应电机拖动,在工业部门中,超过70%的能量由感应电机转化为机械能,感应电机效率提升带来的节能效果和环境效益也非常可观[1]。此外,近年来电能成本的增加,愈加重视电机的能效运行。设计和研制高能效的电机可以替代传统低效电机进行生产[2-3],而高能效电机的设计和制造只考虑额定运行,忽略了电机负载变化的情况。因此,即使应用高效的电机,在运行的过程中仍有较高的功率被损耗[4]。电机损耗的2个主要组成部分即铜损耗和铁损耗之间的不平衡,是电机运行过程中产生损耗的主要原因[5]。因此,电机能效优化控制策略的研究是非常必要的。

电机能效优化的原理主要有两种。一种是选择最优磁通来重建铜、铁损耗之间的平衡,据此原理提出了两种控制策略:基于损耗模型的损耗模型控制方法(loss model controller,LMC)和基于输入功率在线搜索控制(search controller,SC)[6-7]方法。LMC通过导出电机的损耗模型,分析电机效率与最优磁通值的函数关系,由该函数决定最优磁通的给定,从而实现电机的损耗最小化。损耗模型法需要精确的电机参数,以电机效率为优化目标,只能实现损耗功率的部分最小化,并非能效最优。SC是当电机的负载一定时,将励磁的给定作为控制参数,按一定的步长变化,直到输入功率最小化为止。SC需要监测输入功率、选择步长以及反复调整励磁给定,存在效果不佳、实现困难等缺点。另一种则是通过重新分配d,q轴的电流分量,来重建铜、铁损耗之间的平衡,提出了最大转矩电流比(maximum torque per ampere,MTPA)的控制策略。MTPA在电机模型的基础上,解析转矩与d,q轴电流的函数关系,以一定负载转矩情况下电流最小化即转矩电流比最大化为目标,重新分配d,q轴的电流,实现电机能效优化的目的[8-9]。然而,MTPA忽略了铁损耗的存在,电机的运行状态并非能效最优。

综合这些方法的优点,提出了一种基于考虑铁损耗的数学模型进行分析,以一定负载转矩条件下输入功率最小化为目标,重新分配d,q轴电流,减小电机损耗进而实现电机的能效优化方法,称之为最大转矩输入功率比(maximum torque per input pow⁃er,MTPIP)。结合转子磁场定向,将新方法应用于感应电机的矢量控制系统中。考虑铁损耗电阻会导致电压解耦和磁链观测器产生误差,重新设计了考虑铁耗的电压解耦方法和转子磁链观测器。

1 MTPIP控制策略的提出

1.1 感应电机考虑铁耗的动态数学模型

传统的感应电机动态数学模型忽略铁耗的影响,仅以互感电感并联表示励磁支路。建立考虑铁损耗的数学模型,有将铁损耗电阻与互感电感串联或者并联的方式[10-11]。文献[12]指出,若采用串联的方式,会得到ird≠0的结论,不符合转子磁场定向的原理,且并联的方式更能反映电机损耗的变化规律。在d-q坐标系中,感应电机考虑铁耗的动态数学模型如下[13]。

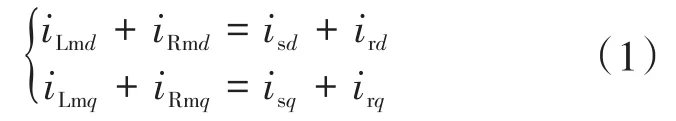

电流方程:

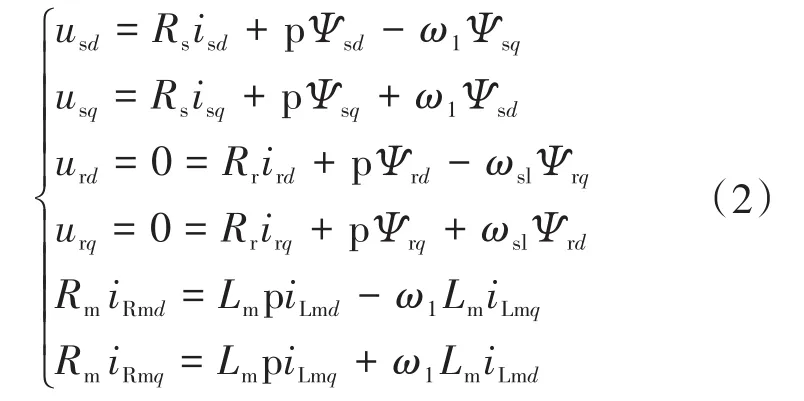

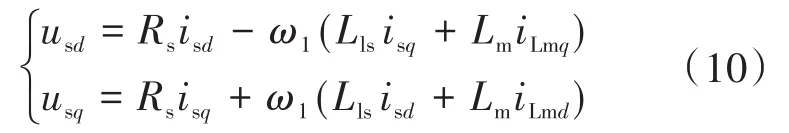

电压方程:

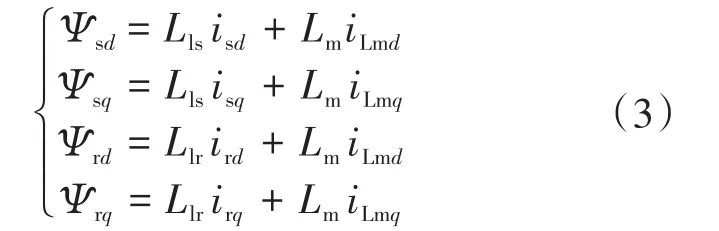

磁链方程:

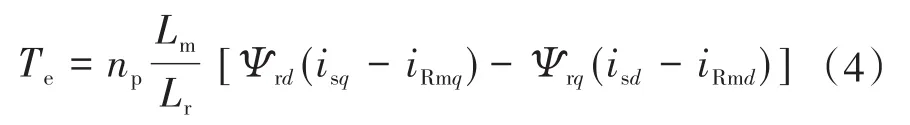

电磁转矩:

式中:p为微分算子;ω1为同步转速;ωsl为转差;Rs,Rr,Rm分别为定、转子电阻及铁耗电阻;Lr,Lm分别为转子自感及互感;Lls,Llr分别为定、转子漏感;isd,isq,ird,irq分别为 d,q轴的定、转子电流;iR⁃md,iRmq分别为 d,q轴铁耗等效电流;iLmd,iLmq分别为 d,q轴励磁电流;usd,usq分别为 d,q轴定子电压;Ψsd,Ψsq,Ψrd,Ψrq分别为定、转子d,q轴磁链;np为电机极对数。

考虑铁损耗的动态数学模型中,铁损耗电流为新的电机矢量,与定子电流耦合,为将转矩和输入功率用定子电流表示,需要先解耦。

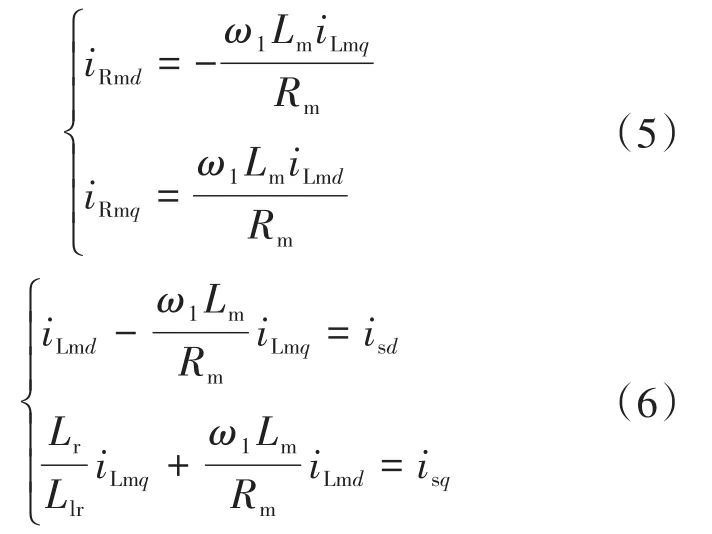

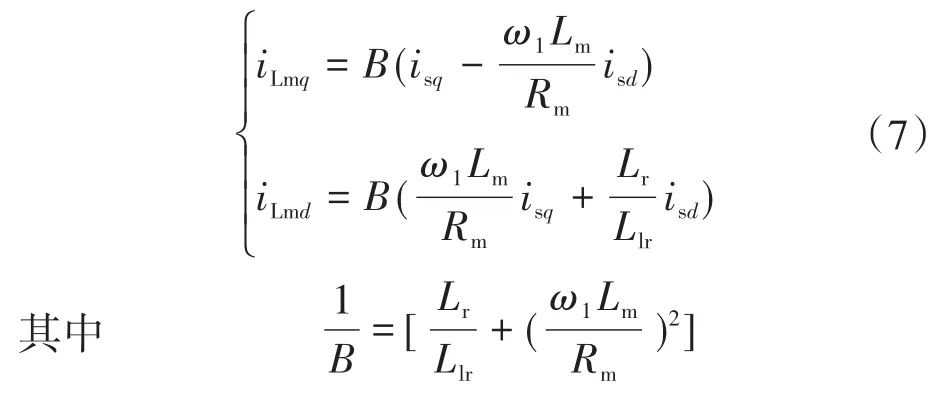

当电机处于稳态运行并且转子磁场定向时,有:Ψrq=0和p=0,代入电机的数学方程中,可得:

由式(6)得励磁电流关于定子电流的表达式:

由式(7)可以发现,经过解耦后,励磁电流和铁损耗电流可由定子电流表示,为后文能效优化控制策略的提出奠定基础。

1.2 MTPIP控制策略

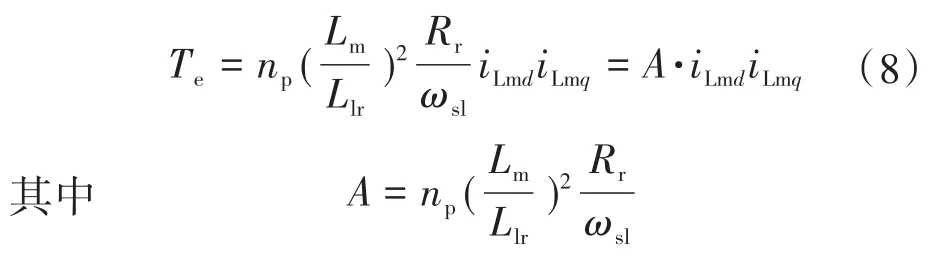

MTPIP控制策略为在恒定负载转矩的约束条件下,实现输入功率最小化的控制策略。因此,选择输入功率为优化目标。基于拉格朗日定理,可以发现,当转矩曲线和优化目标在某点处相切时,即梯度向量平行时,电机的能效达到最优点。在输出功率一定时,使输入功率最小化来实现能效最优。MTPIP控制策略需用定子电流表示转矩和输入功率。将式(6)代入转矩方程,得到转矩与iLmd,iLmq的关系式:

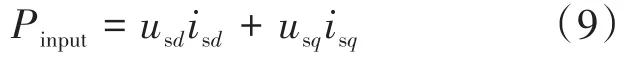

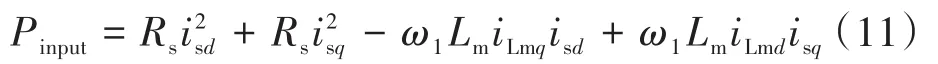

感应电机的输入功率Pinput可以表示为

定子电压又可以表示为

于是输入功率为

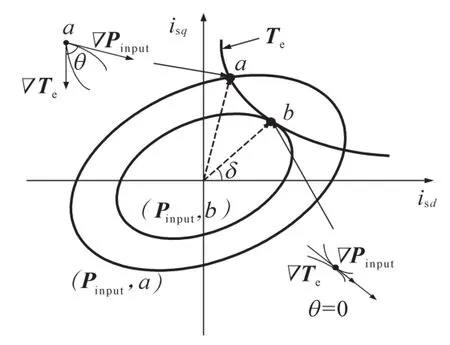

根据式(7)、式(8)可以在isd-isq平面上画出考虑铁耗的转矩方程。在同一平面上,根据式(11)得到输入功率的曲线,如图1所示。恒转矩条件下,若工作点为a,曲线A为恒转矩下输入功率的曲线(Pinput,a),若工作点为b,则曲线B为另一条恒矩阵下输入曲线(Pinput,b)。根据拉格朗日定理,可以发现,两条曲线相切时(∇Te和∇Pinput平行),输入功率最小(参见图1中的b点)。

图1 isd-isq平面上转矩曲线和输入功率曲线Fig.1 Torque curves and input power curves on the isd-isqplane

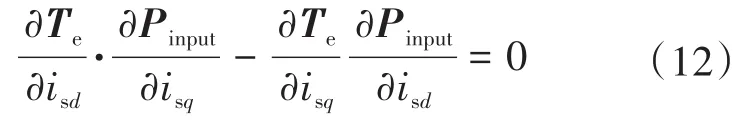

∇Te和∇Pinput平行,即当且仅当:

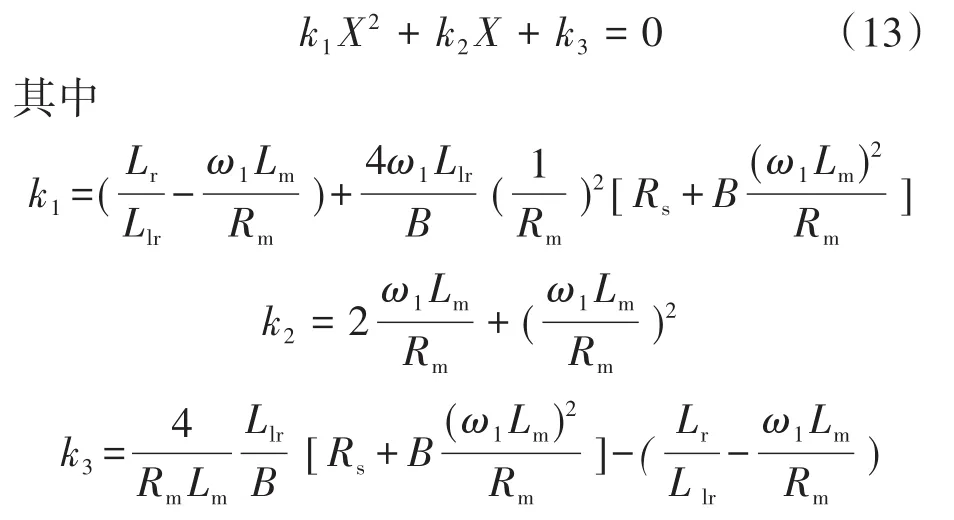

计算转矩和输入功率对d,q轴电流的偏导并代入式(12),且令X=isd/isq,简化得:

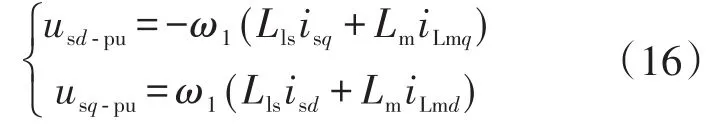

由式(13)可以看出,最大转矩输入功率比与d,q轴电流的比例系数X相关,MTPIP能效优化的实质,为对d,q轴电流分量的分配。而isq为转矩分量,不宜调整;isd为励磁分量,因此通过调整isd,可以实现感应电机的能效优化。式(13)的解为

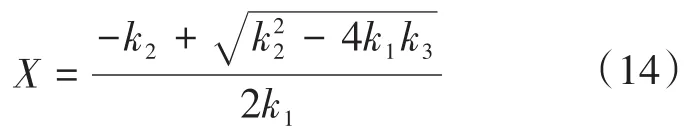

由于电机空载时,q轴电流非常小,导致计算的isd近似为零,需要限制isd的最小值I1,同理,电机重载时会超过额定值I2,于是isd的给定为

2 考虑铁耗的矢量控制系统

2.1 考虑铁耗的电压解耦方法及磁链观测器

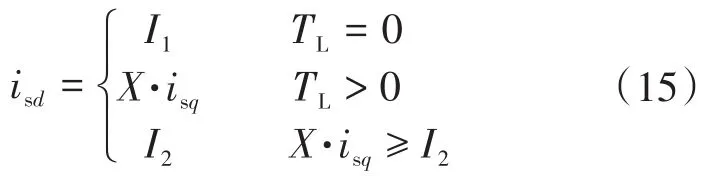

感应电机驱动系统采用电压源型逆变器,需要将d,q轴的控制量——电流转换成电压的控制量,而d,q轴电压之间存在耦合[14]。文献[15]提出了一种解耦方法,并未考虑铁损耗,根据式(7)、式(10)可以得到新的解耦方法。

设置usd-pu,usq-pu为电压解耦补偿,则

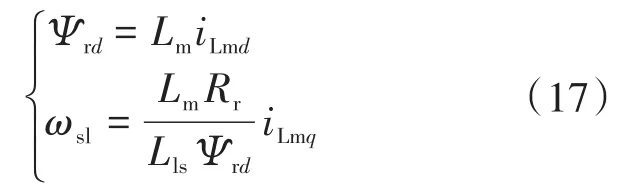

由于铁损耗Rm的磁通观测器会不可避免地产生误差,进而会影响到系统的控制性能。为了解决这个问题,需重新设计考虑Rm的磁通观测器。结合式(11)与电机的数学方程可得:

转差计算为

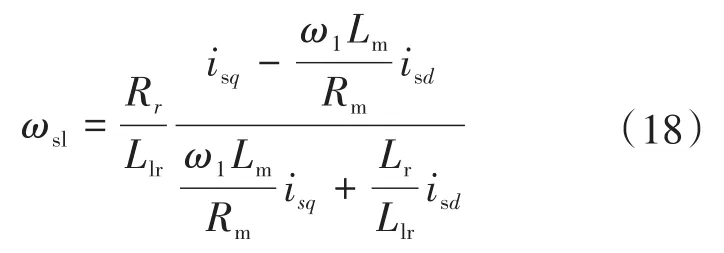

MTPIP能效优化控制策略与矢量控制系统相结合,系统原理示意如图2所示。

图2 基于MTPIP的感应电机矢量控制系统原理示意图Fig.2 Schematic diagram of induction motor vector control system based on MTPIP

在图2中,转速作为系统的给定,与实际值做差后,经转速PI调节器,输出q轴电流给定,与定子电流解耦后的q轴电流实际值求差后,经转矩PI控制器得到q轴电压的给定。将转速实际值、计算的ω1和铁损耗电阻Rm输入MTPIP中,计算比例系数X,X与q轴电流实际值相乘,得到励磁电流的给定,经励磁PI调节器后,得到d轴电压给定。SVPWM根据电压给定,输出逆变器的驱动信号,逆变器输出正弦电流驱动电机,使得电机达到设定的运行状态。补偿电压可根据式(7)、式(16)计算,磁通观测器可以根据式(17)以及式(18)设计。

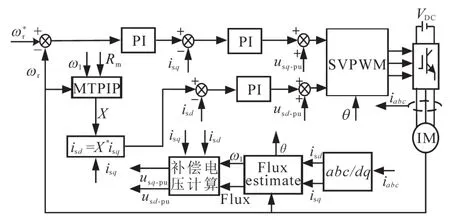

2.2 控制系统的仿真模型

根据图2中设计的系统控制原理图,在Simu⁃link仿真平台上搭建控制系统的仿真模型。模型库中没有考虑铁损耗的感应电机仿真模型,需要根据上文中提出的数学模型自行搭建,仿真模型如图3所示。以一台7.5 kW的感应电机为例,验证MTPIP控制策略的能效优化效果。

图3 基于MTPIP的矢量控制系统仿真模型Fig.3 The simulation model of vector control system based on MTPIP

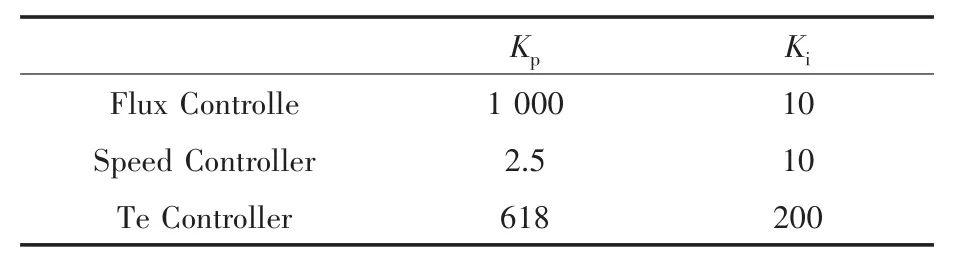

仿真模型中电机参数设置为:PN=7.5 kW,UN=380 V,Rm=46.63 Ω,J=0.05 kg·m²,np=2,Rs=0.332 Ω,Rr=0.153 Ω,Lls=0.001 H,Llr=0.001 H,Lm=0.061 5 H;PI控制器的参数设置如表1所示。

表1 控制器的PI参数表Tab.1 PI parameter table of the control system

3 仿真结果及其分析

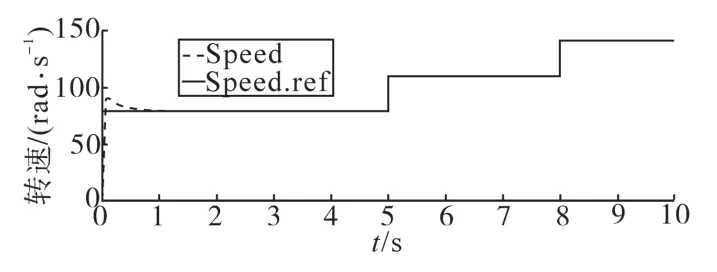

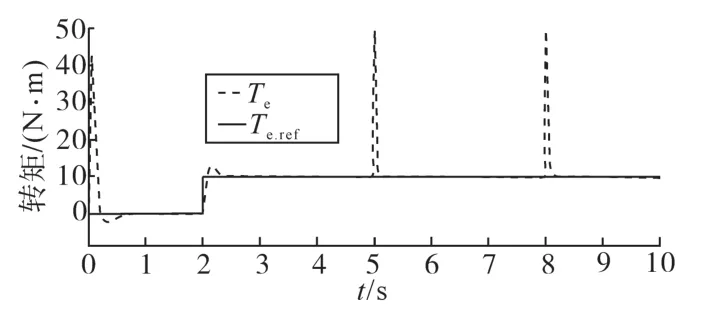

图4、图5分别为转速、转矩的仿真结果。分析图4、图5仿真波形可知:电机快速启动并达到稳态时,转速达到给定值,当转矩给定发生改变时,仍能保持为给定值;当电机转速的给定发生了改变,电机的运行状态发生改变,输出转矩受到影响产生突变,但因为转矩给定不变,输出转矩立刻恢复到给定值。由此可见,考虑铁损耗的矢量控制系统具有抗干扰能力强、稳定性好等优点。

图4 转速的仿真结果Fig.4 Simulation results of the speed

图5 转矩的仿真结果Fig.5 Simulation results of torque

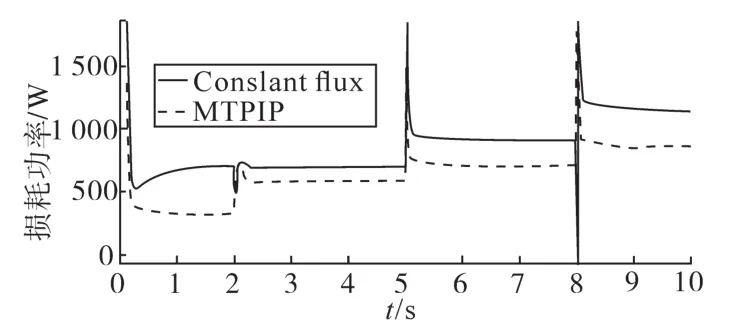

图6为损耗功率的仿真结果图。在图6中,虚线为MTPIP的损耗功率变化,实线为恒磁通控制的损耗功率变化。可以看出,稳定运行时,虚线一直在实线下方,即MTPIP方法可以有效地减少电损耗,提高电机的能效水平。具体来说,转矩为空载、转速为80 rad/s时,损耗功率分别为700 W和320 W;转矩为10 N·m、转速为80 rad/s时,损耗功率分别为700 W和580 W;在仿真转矩为10 N·m、转速为110 rad/s时,损耗功率分别为920 W和700 W;在仿真转矩为10 N·m、转速为140 rad/s时,损耗功率分别为1 150 W和850 W;可见MTPIP的能效优化效果明显。

图6 损耗功率的仿真结果图Fig.6 Simulation results of loss power

4 结论

针对感应电机运行在非额定条件下能效不高的问题,在考虑损耗模型的基础上,结合MTPA弱磁控制策略,提出一种新型的损耗功率最小化的方法,即MTPIP能效优化方法。该方法通过计算转矩向量和输入功率向量的梯度为零,即转矩和输入功率比最大化时的d,q轴电流的比例系数X,根据这个比例系数重新在线调整励磁电流的给定值,提高感应电机运行的能效水平。此外,考虑到了铁耗的影响,在考虑铁耗的感应电机数学模型基础上,提出了考虑铁耗的磁通观测器设计和电压解耦方式,并将其应用于转子磁场定向的矢量控制系统中。通过对一台7.5 kW感应电机的仿真实验,验证了所提出的MTPIP控制策略以及矢量控制系统,不仅可以提高感应电机运行的能效水平,而且不影响系统动态性能。