新型黏弹性阻尼器温度相关性试验研究

夏雨 潘文 周娴 王道航 苏何先

(1.昆明理工大学建筑工程学院 昆明 650500; 2.云南省抗震工程技术研究中心 昆明 650500)

0 引言

黏弹性阻尼器是一种典型的被动减振控制装置[1]。它有着构造简单、制作方便、经济实用等特点,具有广阔的工程应用前景。但其耗能部件黏弹性材料受环境温度影响显著,从而使其适用温度范围受到了限制。

国内外研究人员针对黏弹性阻尼器的温度相关性做了很多的研究工作。 龚顺明等[2]在一座8层框架结构中增设了黏弹性阻尼器,对其力学性能进行了研究,发现随着环境温度升高,黏弹性阻尼器提供的附加刚度和附加阻尼比呈现负指数的下降趋势。为了改善温度对它的影响,日本HAGIWARA N等[3]在黏弹性阻尼器中增加了温控装置,通过智能温控器的调节使阻尼器温度保持在20 ℃左右。隋杰英等[4]对由分别适用于高、低温区间的2种黏弹材料串联而成的黏弹性阻尼器进行了试验研究,发现该黏弹性阻尼器可在较大温度范围内保持性能的稳定,但难以进一步优化2种材料比例。朱晨飞等[5]则在黏弹性阻尼器上加设了磁流变装置,通过增大外加磁场使磁流变液产生流变效应补偿黏弹性阻尼器的性能衰减,然而磁流变装置需要进行额外通电,在地震等极端自然灾害情况下容易失效并发生危险。

本文根据复合材料的特点,在聚丙烯橡胶中加入4层芳纶网眼织物,利用芳纶纤维的耐高温、高模量和阻热性强等特点,研制出了一种兼具高性能和宽工作温度区间的新型黏弹性阻尼器。通过在不同环境温度下的加载试验,发现其力学性能和耗能能力相比原始阻尼器均有较大的提升。在不同环境温度下对2类阻尼器滞回曲线进行分析发现,其滞回曲线具有相似性,可通过相似性系数进行不同环境温度下滞回曲线的相互转换。

1 试验概况

1.1 试件设计

本试验采用原始黏弹性阻尼器和新型黏弹性阻尼器进行温度相关性的对比测试。二者关键受力构件均由聚丙烯橡胶制成,前者相较后者叠层添加了4层芳纶纤维网。聚丙烯橡胶是在天然橡胶基础上加入配合剂,经塑炼—混炼—压延—模压—硫化等工序制成。试验中的橡胶物理性能参数见表1。芳纶纤维是一种新型高科技合成纤维,具有模量高、阻尼高、热阻性强等特点。其分子之间存在较强的氢键,具有稳定的分子结构和较好的耐热性能,可耐220 ℃的高温,在400 ℃下才会熔融。将芳纶网眼织物加入橡胶中可以有效增强其抗撕裂性能和耐磨性,因此加入该材料能有效提高黏弹阻尼器性能并降低温度对它的影响。

表1 橡胶物理性能参数

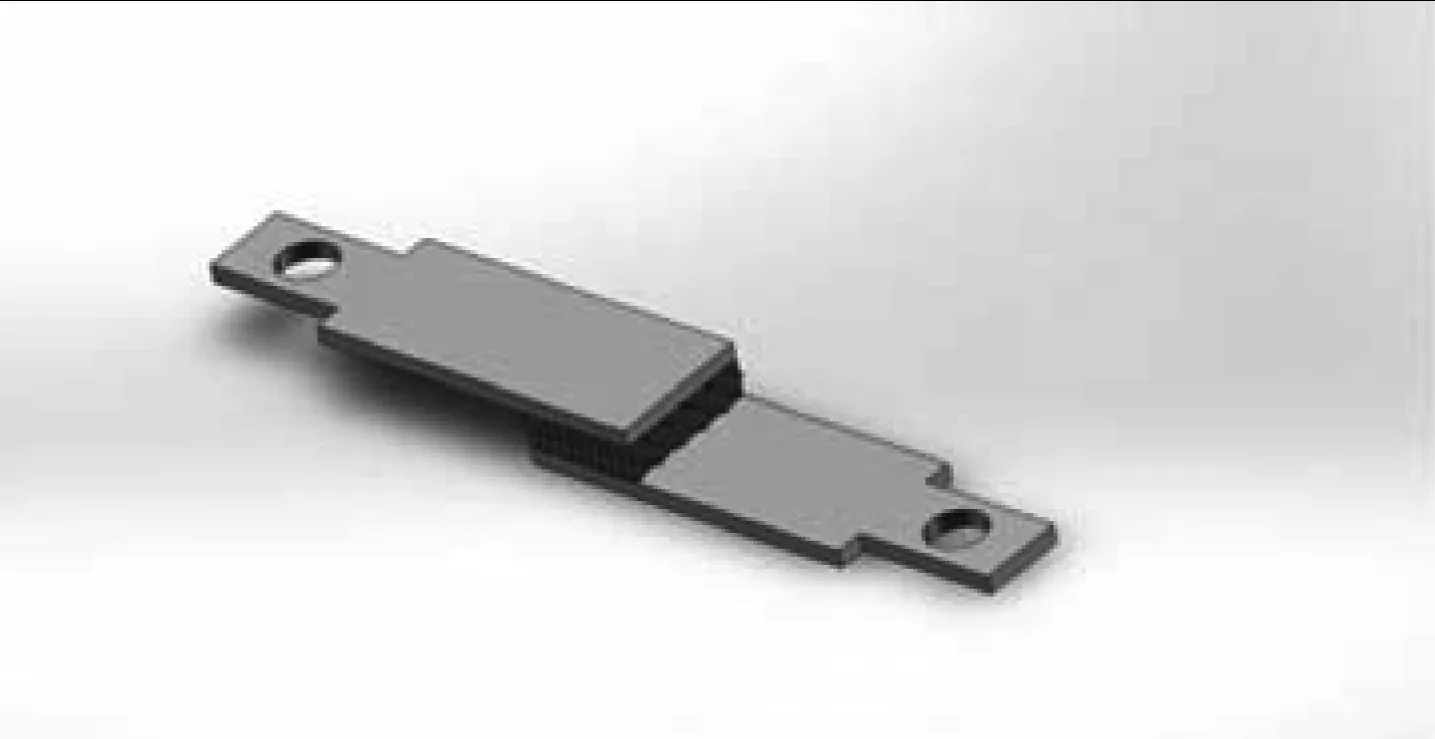

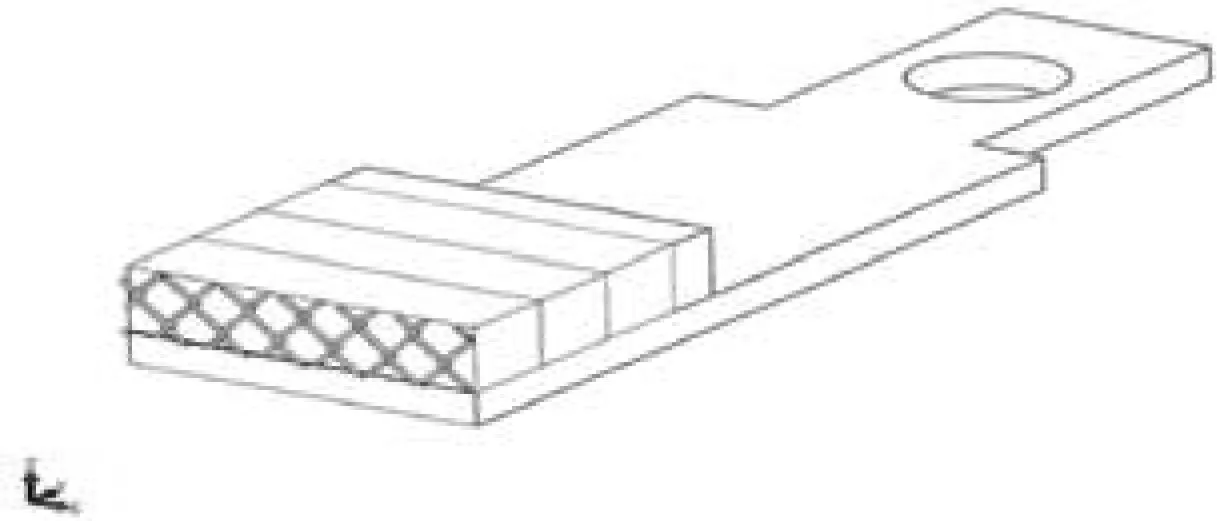

试验开始前需对芳纶纤维材料进行预处理,预处理主要包括清洗、烘干、喷胶3个步骤。根据国家标准《硫化橡胶与金属粘接拉伸剪切强度测定方法》(GB/T 13936—2014),试件采用Q235钢板,宽25 mm,长100 mm,中间的聚丙烯橡胶和芳纶纤维平面尺寸为25 mm×25 mm,厚度为6 mm。将芳纶纤维分4层粘结在橡胶之中制成新型黏弹材料。复合材料的硫化温度为150 ℃,每模硫化30 min,压强为151 MPa,最后将制成的试件静置于温度为(23±2)℃,相对湿度为(64.5±2)%的恒温房中24 h[6]。本试验的阻尼器试件如图1所示,试件竖向铺设图如图2所示,试件的标准尺寸如图3所示。

图1 黏弹性阻尼器试件

图2 阻尼器试件竖向铺设

图3 阻尼器试件标准尺寸(单位:mm)

1.2 试验方案

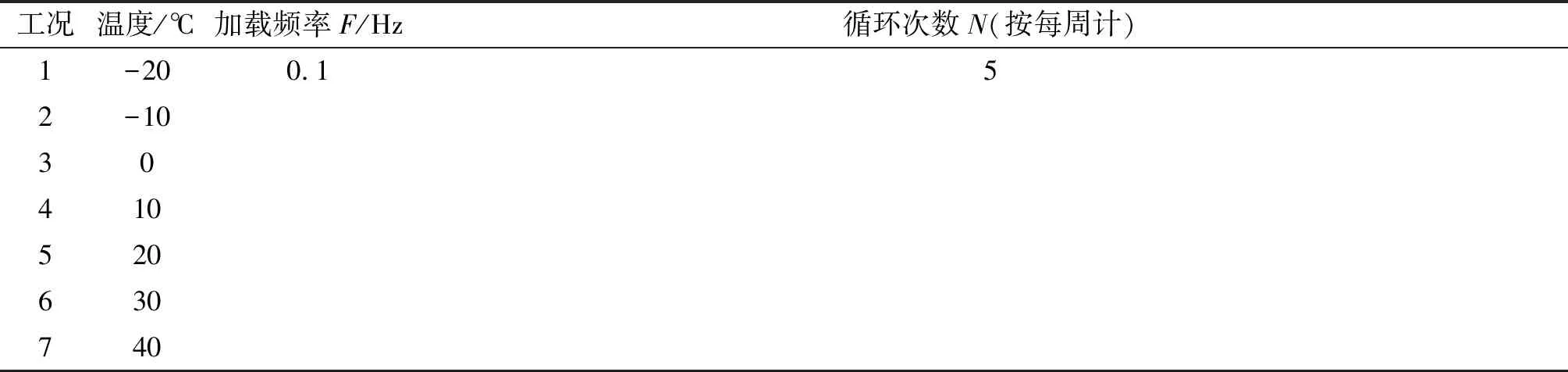

本试验在-20 ℃至40 ℃加载温度下将新老阻尼器进行对比。试验采用可程式恒温恒湿试验机,试件加载图见图4。试验采用正弦波加载,所有温度的加载均在同个试件上完成,应变加载幅值均为100%,荷载大小以达到试验所需应变大小为标准。2种阻尼器均做3个试件检测,试验数据取其第3圈平均值。试验加载方案如下表2。

图4 试件加载

表2 试验加载方案

2 试验结果与分析

2.1 滞回曲线图

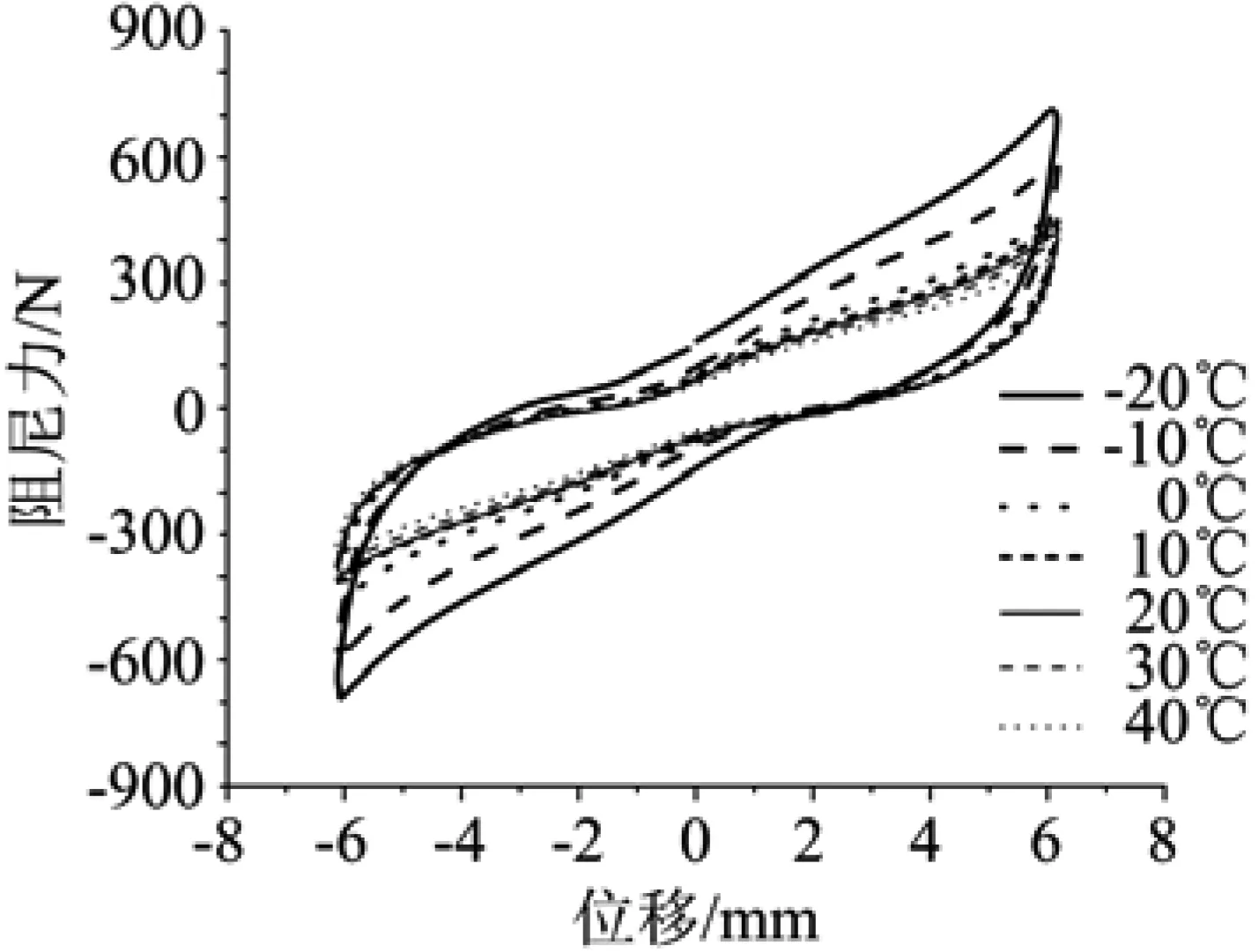

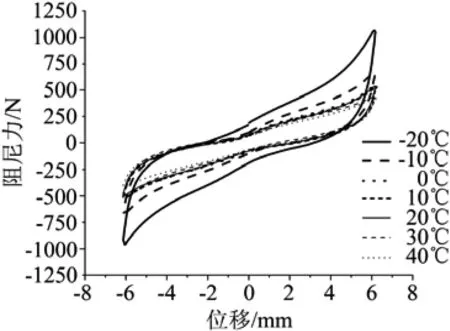

图5为试件滞回曲线,通过图5可以看出阻尼器在各温度下滞回曲线形状饱满、光滑,但0 ℃上下的滞回曲线重合率较低,这是由于黏弹性材料处于低温区时,整个加载阶段有大部分处于弹性范围内[7]。从图5中还可以看出新型阻尼器的滞回曲线相比于原始阻尼器有明显上翘的趋势,这是由于材料硬化提前导致[8]。

(a)原始试件

(b)新型试件

2.2 试验分析

通过下列公式可以计算出2种阻尼器的滞回曲线面积、最大剪应力、存储剪切模量和损失剪切模量[9]。

耗能能力(滞回曲线面积):

(1)

最大剪应力:

(2)

存储剪切模量:

(3)

损失剪切模量:

(4)

式中,u0为试件加载的最大幅值,mm;t为试件内部黏弹性材料的厚度,mm;P为作用在试件上的最大荷载, N;As为试件内部黏弹性材料剪切面的面积, mm2;γ为试件加载最大幅值与试件内黏弹性材料剪切面的面积的比值;τ′为试件加载最大幅值所对应的荷载大小与试件内黏弹性材料剪切面的面积的比值,N/mm2;τ″为试件加载零位移所对应的荷载大小与试件内黏弹性材料剪切面的面积的比值,N/mm2。

2种阻尼器在不同温度下的性能参数对比图见图6。

(a)滞回曲线面积

(b)最大剪应力

(c)存储剪切模量

(d)损失剪切模量

由图6可以看出,随着试验温度的增加,2种黏弹性阻尼器的性能均大幅衰减。从-20 ℃到40 ℃,原始阻尼器和新型阻尼器各性能分别衰减了50%与46%。因此在工程应用中必须考虑不同地区的温度变化情况。新型阻尼器各性能在同等工况下均优于原始阻尼器,其滞回曲线面积和损失剪切模量优于原始阻尼器10%左右,而最大剪应力和存储剪切模量提高了25%以上。即使在40 ℃环境下,新型阻尼器各项性能参数仍接近原始阻尼器20 ℃最佳温度性能,极大的扩充了黏弹性阻尼器正常工作的温度范围。因此加入芳纶纤维能显著提高黏弹性阻尼器的力学性能和耗能能力,扩大其适宜工作范围。

2.3 温度相似性关系

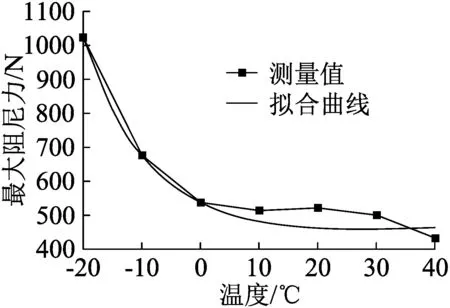

由上文可知,2种黏弹性阻尼器的各性能参数随着温度上升呈现负指数趋势。普通黏弹性阻尼器在不同温度下具有相似性关系。为了验证本次试验的阻尼器是否也具有温度相似性,通过对不同工况下2种阻尼器最大阻尼力的拟合,原始阻尼器和新型阻尼器的最大阻尼力随温度变化的表达式分别为式(5)、式(6),拟合曲线见图7。

F0=0.554 2+0.0.220 9e(-T/20.849 98)

(5)

(6)

以20 ℃作为基准温度,将所有温度下的拟合最大阻尼力与其拟合值相除得到修正系数,再将其滞回曲线下的阻尼力除以该修正系数,即可得到所有温度根据相似性原则转换为20 ℃时的滞回曲线。根据式(1)—式(6),将转化后的滞回曲线得出的4项力学指标与试验值进行对比,具体数值与误差见表3和表4。

(a)原始阻尼器

(b)新型阻尼器

表3 原始阻尼器各性能参数

表4 新型阻尼器各性能参数

由表3和表4中数据计算可得,2种阻尼器的性能参数与拟合值误差均在15%以内,根据 《建筑消能阻尼器》(JG/T 209—2007)以及《建筑消能减震技术规程》(JGJ 297—2013),2种阻尼器在不同温度下均具有相似性关系。由于阻尼器的尺寸效应,表3和表4中的拟合值大多小于试验值,在实际应用中可微调存储剪切模量和损失剪切模量的比值来平衡其影响[10]。由于新型阻尼器硬化提前导致的滞回曲线翘曲,其各性能参数在-20 ℃和40 ℃时相比原始阻尼器误差较大。

3 结论

将新型复合黏弹性阻尼器与只含聚丙烯橡胶的黏弹性阻尼器进行温度相关性的试验研究,得出如下结论:

(1)加入芳纶材料能明显提高黏弹性阻尼器的各项性能,同工况下新型阻尼器相比聚丙烯阻尼器的耗能能力和损失剪切模量提高了10%,而最大剪应力和存储剪切模量提高了近25%。这使得新型黏弹阻尼器在40 ℃环境下性能优于原始阻尼器20 ℃时,极大地拓宽了黏弹阻尼器的适宜工作范围。

(2)2种黏弹性阻尼器具有明显的温度相关性,随着温度下降,损失系数较为稳定,其他性能参数均呈负指数趋势。2种黏弹阻尼器在不同温度下均具有相似关系,可以通过阻尼力的缩放来实现滞回曲线的转换。