铁氧体磁性材料球磨机功率研究

李 军

(南京溧航仿生产业研究院有限公司,南京 211200)

1 研究背景

球磨机是物料被破碎后再进行粉料细磨的关键设备[1-2]。球磨机广泛应用于水泥、硅酸盐、磁性材料、玻璃陶瓷材料、建筑材料、耐火材料、化肥和有色金属选矿等行业,对各种可磨性物料和矿石等进行干式或湿式粉磨[3-4]。球磨机内部物料的复杂运动导致其功率的计算相对困难,因此球磨机功率研究意义重大。磁性材料行业球磨机内研磨体为4 ~6mm 不同直径配比的钢球,原料为永磁铁氧体预烧料和SiO2、CaCO3等添加剂,加水通过10h 左右的研磨,将原料磨到1μm 以下的粒度[5-8]。这类球磨机加入料、水和钢球后重达9t,负载高,功率消耗较大。球磨机设备生产厂家大多配置75kW 以上的电机,但是又想通过减小功率配置来节约能源[9-10]。然而,电机功率配置过低将容易损坏,会增加维修成本。因此,如何选择合适的此类球磨机功率有待研究。

2 功率计算基础

现对球磨机筒体及齿轮进行受力分析,分析其受力、加速度以及动能,结果表明分析过程与方法较为困难。总结国内外研究现状并进行对比研究,然后基于球磨机的转动惯性对球磨机功率的进行核算。铁氧体磁性材料球磨机实物图如图1 所示。

球磨机能实现物料的研磨是因为其结构中包括能够做旋转运动的筒体,而筒体以合适的转速运动可以完成物料的研磨。球磨机内研磨体、料和水的最佳的运动状态,是将物料抛起后再竖直落下。当筒体转速达到某一速度时,物料会随筒体一起作圆周运动,因此起不到有效的研磨作用,此时的速度称为球磨的临界速度。

根据铁氧体磁性材料细磨的特点和生产过程中磁性材料的生产经验,在磁性材料能够有效且充分研磨的要求下进行实验,并记录球磨机转速,测量得到球磨机转速如图2所示。可知,球磨机能够完成研磨工作的转速在24r/min 上下浮动,因此在后续研究中取球磨机的转速为24r/min 计算功率。

图1 球磨机实物图

3 计算理论基础

球磨机中物料运动复杂,磨料钢球、料和水可能沿球磨机筒壁滑动或者被抛起后竖直砸下,较难准确模拟计算[11-12]。理论上,球磨机达到设计的临界转速时,球磨筒体内的物料会跟随筒体一同旋转。

现将球磨物料的运动状态作为临界速度状态来研究,将装满物料的筒体近似为质量均匀的圆柱体。要使球磨机筒体由静止达到额定转速,必须克服筒体惯性力矩、筒体轴承和传动装置等机械摩擦力矩。这样可近似认为球磨机的输入功率一方面用于克服筒体由静止达到额定转速的惯性力矩,另一方面用于克服筒体轴承和传动装置等机械磨擦力矩。正常装载物料后随筒体一同旋转部分的转动惯量J 为:

图2 球磨转速测量曲线图

式中:D 为圆柱筒体的净空直径;m 为正常装载物料后随筒体一同旋转部分的总质量。

筒体由静止达到额定转速,转速为n,角速为ω,机械能的增量E 为:

因此,筒体获得机械能E 时,用于克服筒体的惯性力矩所消耗的功率P1为:

正常装载后,它随筒体一同旋转部分的总重量为G。筒体由静止达到额定转速旋转所需克服筒体轴承和传动装置等机械摩擦力矩所消耗的功率P2为:

式中,u 为摩擦系数。考虑到整个机构的传动效率为η,则球磨电机所需功率P 为:

4 仿真和功率计算

球磨筒体和大齿轮经SolidWorks 三维建模后,测算出总质量为3.76t,如图3 所示。

图3 球磨机SolidWorks 三维模型

所用球磨工艺是按料:钢球:水=1t:6t:1.5t 的比例配置,得到球磨内物料总质量为8.5t。于是,用于计算的总质量m 为:

球磨机规格为Ф1800mm×2100mm,筒体的净空直径为D=1800mm。

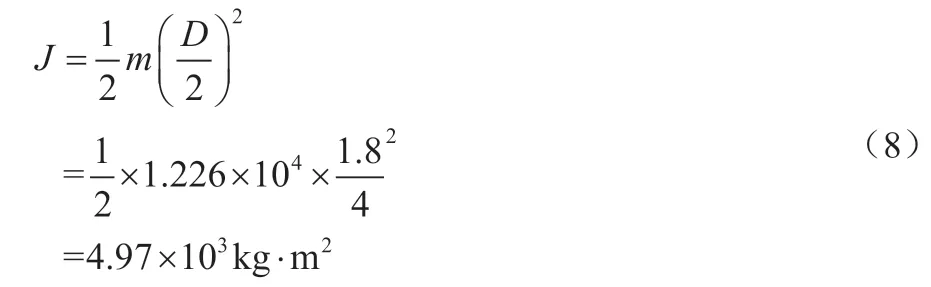

正常装载后随筒体一同旋转部分的转动惯量为:

球磨筒体额定转速n=24r/min。

筒体角速度w 为:

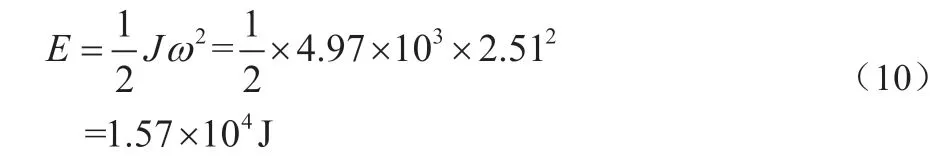

筒体由静止达到额定转速,其机械能的增量E 为:

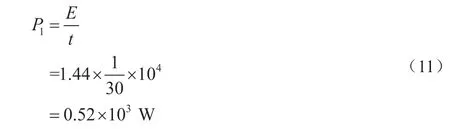

按球磨电机所配变频器的设定值,实测正常装载后的筒体从静止达到额定转速所需的时间t=30s。筒体获得机械能E 时,用于克服筒体的惯性力矩所消耗的功率P1为:

重力加速度g=9.8m/s2,正常装载后随筒体一同旋转部分的总重量G 为:

球磨轴承处于油脂润滑的状态,同时考虑到正常装载后的筒体并非理想的匀质圆柱体,参考机械手册,通常取摩擦系数u=0.15 ~0.18。

筒体净空直径D 处的线速度为:筒体由静止达到额定转速所需克服筒体轴承和传动装置等机械摩擦力矩消耗的功率:

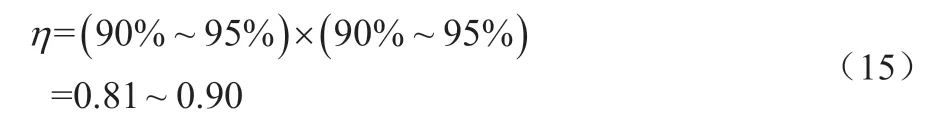

查阅机械手册,球磨机经二级窄V 形带传动通常取传动效率为90%~95%,于是整个机构的传动效率η 为:

考虑整个机构的传动效率η,则球磨电机所需功率P 为:

基于相关研究资料,球磨机可根据研磨体装载量大致确定应配置的电机型号,即1t 研磨体量要求配备10 ~12kW 功率的电机,与计算结果一致。经验证,南京溧航仿生产业研究院有限公司将原75kW 电机改为55kW后完全满足生产要求。

5 结语

根据磁性材料的特点,从球磨机的转动惯量和摩擦力矩的角度研究铁氧体磁性材料球磨机的功率计算方法,得出球磨机功率消耗的设计计算方法有助于正确指导降低球磨机的电能消耗,以达到提高企业经济效益的目的。