施工参数对盾构穿越软土地层变形控制的影响分析

杨 均

(中铁四院集团西南勘察设计有限公司,云南昆明 650220)

1 引言

城市轨道交通建设中盾构法施工被大量运用,但因其自身特点,其施工过程中存在一些不可控因素:①对于软土地层,无论是土压平衡盾构或是泥水平衡盾构,均依靠土仓或泥水仓内水土压力来平衡掌子面前方的水土压力,土仓压力的动态调整直接关系掌子面土体稳定,进而影响周边地层变形;②盾构主机本身呈倒锥形,刀盘开挖直径略大于盾体,而一般盾体较管片外径大约20 cm,导致盾尾脱出管片后形成明显空隙,该空隙需要通过同步注浆和二次注浆进行填充,其填充效果受注浆压力、浆液材料及配比、注浆时机及地层变化影响较大;③由于盾构掘进过程中盾壳与土体之间的摩擦作用、超孔隙水压的形成与消散、地下水渗流变化、盾构开挖及行进扰动等,盾构施工会产生地层损失,进而导致周围地层形变及地表沉降。

盾构施工涉及因素众多,从造成盾构施工地层变形的角度看,设备因素(如盾体楔形量、超挖量)和施工人员因素(施工技术水平、施工管理水平)最终都将反映在盾构掘进施工参数上。总体上,对盾构施工控制影响较大的参数有:土仓压力、同步注浆压力、管片支护时机、管片上下顶进力差、顶进力等。

本文以昆明市轨道交通5号线工程金海新区站—福保站区间盾构穿越泥炭质软土地层为背景建立三维数值计算模型,动态模拟盾构施工参数对软土地层变形控制的影响。

2 工程概况

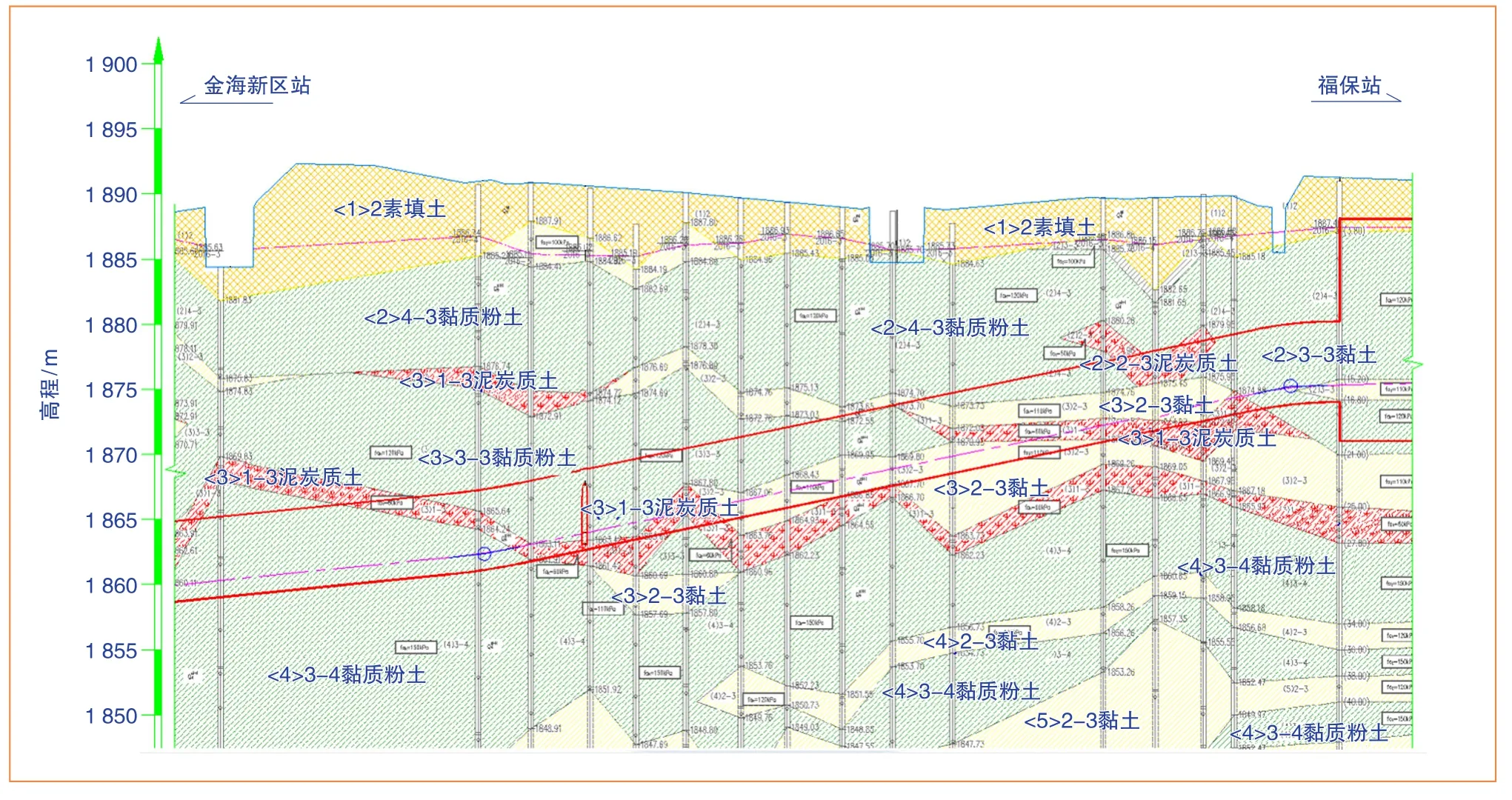

昆明市轨道交通5号线工程金海新区站—福保站区间沿环湖东路全地下敷设,线路出金海新区站后在履善巷环路东路路口下穿环湖东路,而后沿环湖东路西侧敷设,先后下穿正大河、盘龙江、大清河、海河后进入福保站,区间距离滇池最近距离约为560 m,穿越地层为泥炭质软土地层。区间场地范围内的软弱地层从上到下依次为:<1>-2素填土、<2>4-3黏质粉土、<2>3-3黏土、<2>2-3泥炭质土、<2>3-3黏土、<3>3-3黏质粉土、<3>1-3泥炭质土、<4>3-4黏质粉土、<4>1-3泥炭质土、<4>2-3黏土、<4>3-4黏质粉土、<5>2-3黏土,如图1所示。

图1 金海新区站—福保站区间地质剖面图

3 数值计算

3.1 数值计算模型及模拟过程

3.1.1 计算模型及参数

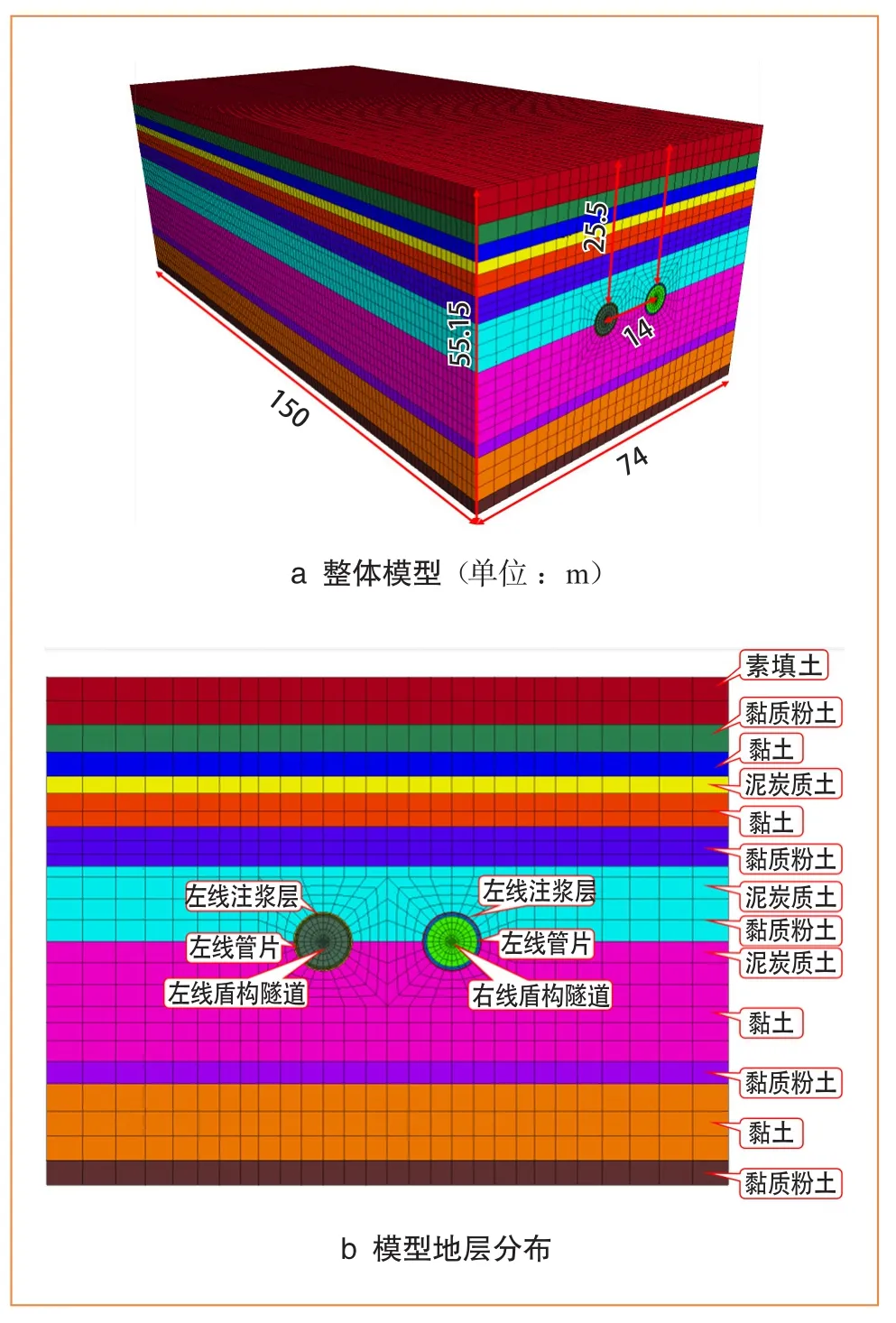

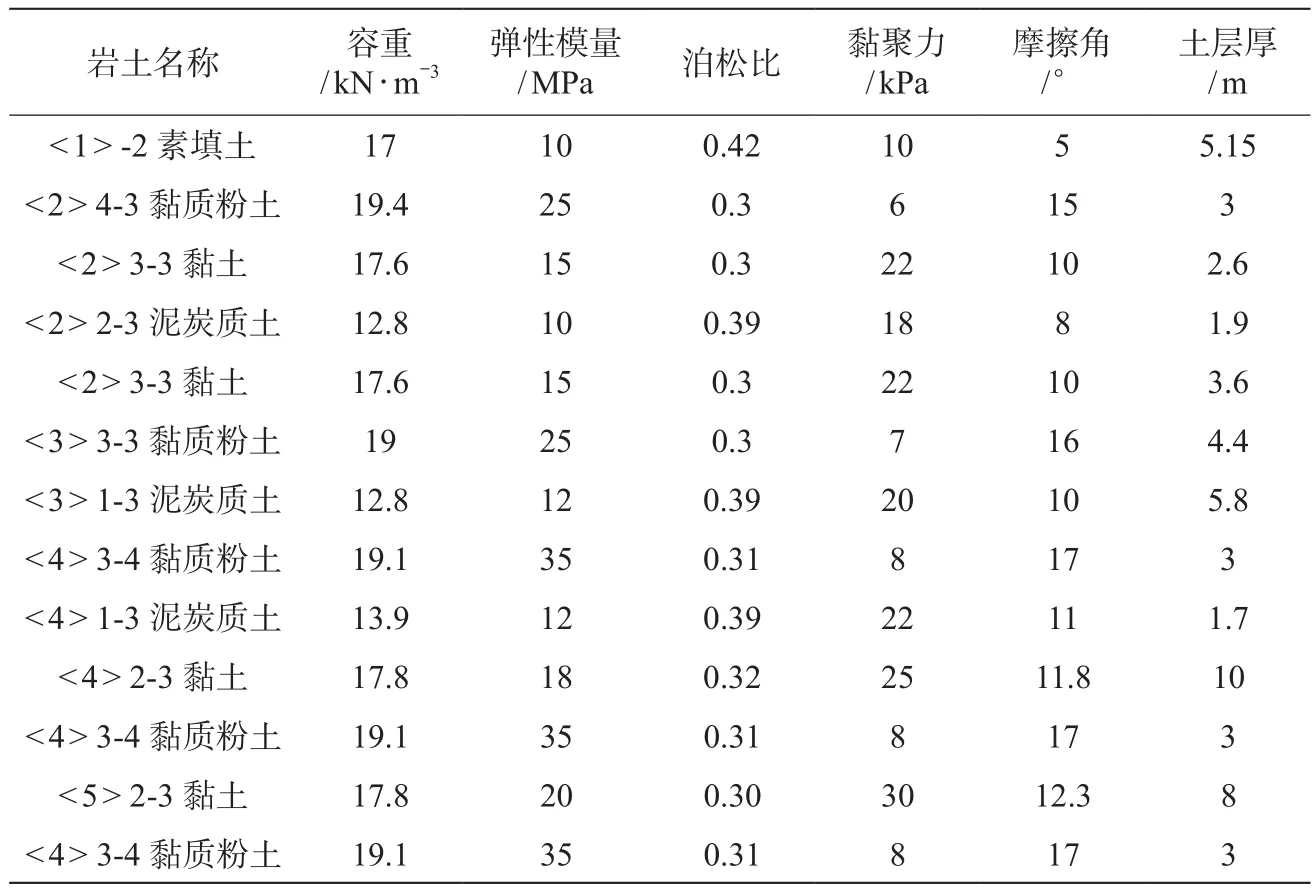

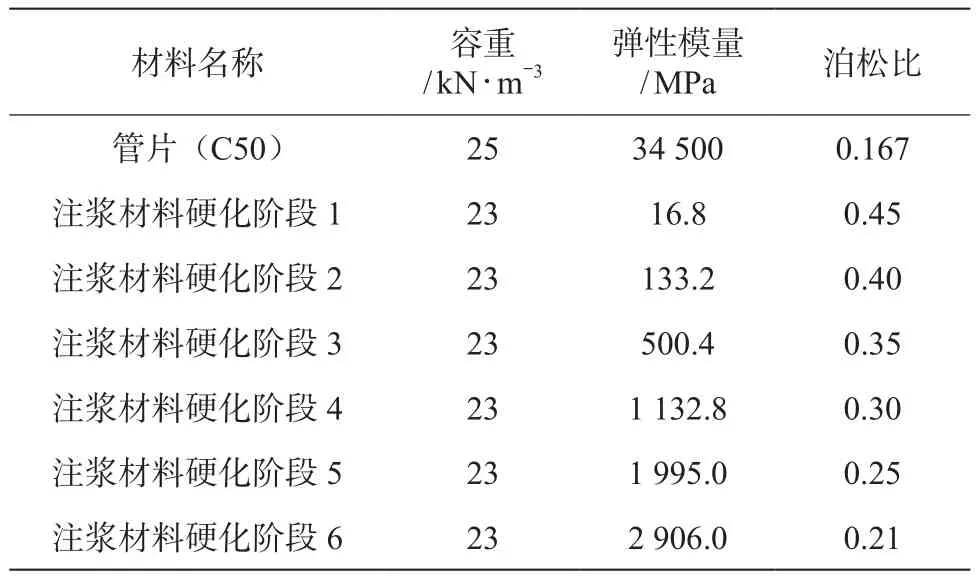

本次数值计算模型采用FLAC3D有限差分软件,以金海新区站—福保站区间左DK21+744.049断面处地层钻孔信息为基础,建立盾构开挖数值计算模型。模型宽 74 m(x方向),长 150 m(y方向),高 55.15 m(z方向)。隧道开挖直径 6.44 m,注浆层厚度 120 mm,管片外径 6.2 m,内径 5.5 m,管片厚 350 mm。模型沿隧道掘进方向每1.2 m(1环管片宽度)划分1个单元。整体模型及地层分布如图2所示。

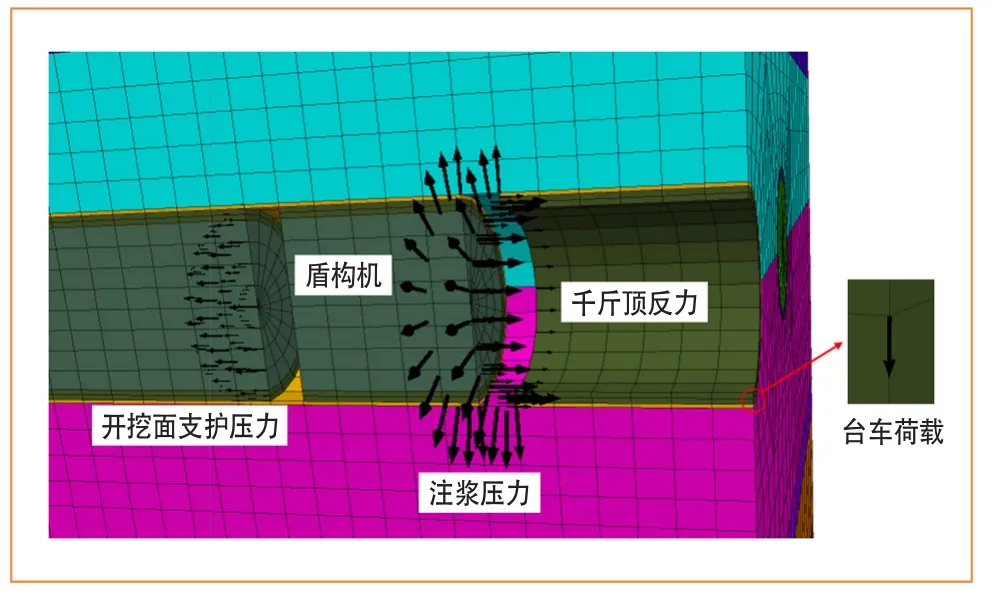

本次数值计算中,在开挖面施加310 kPa支护压力,模拟盾构机刀盘及土仓压力对开挖面的支护作用;在盾尾处施加450 kPa环向压力,模拟盾构机同步注浆浆液对地层的支撑作用;在盾尾第1环管片环面施加1 570 kPa压力,模拟盾构机千斤顶对管片的反力作用;在管片环底部施加3.4 kN/m线性荷载,模拟台车荷载。数值计算中荷载施加情况如图3所示,所涉及的岩土体及结构体的物理力学参数如表1、表2所示。

3.1.2 模拟过程

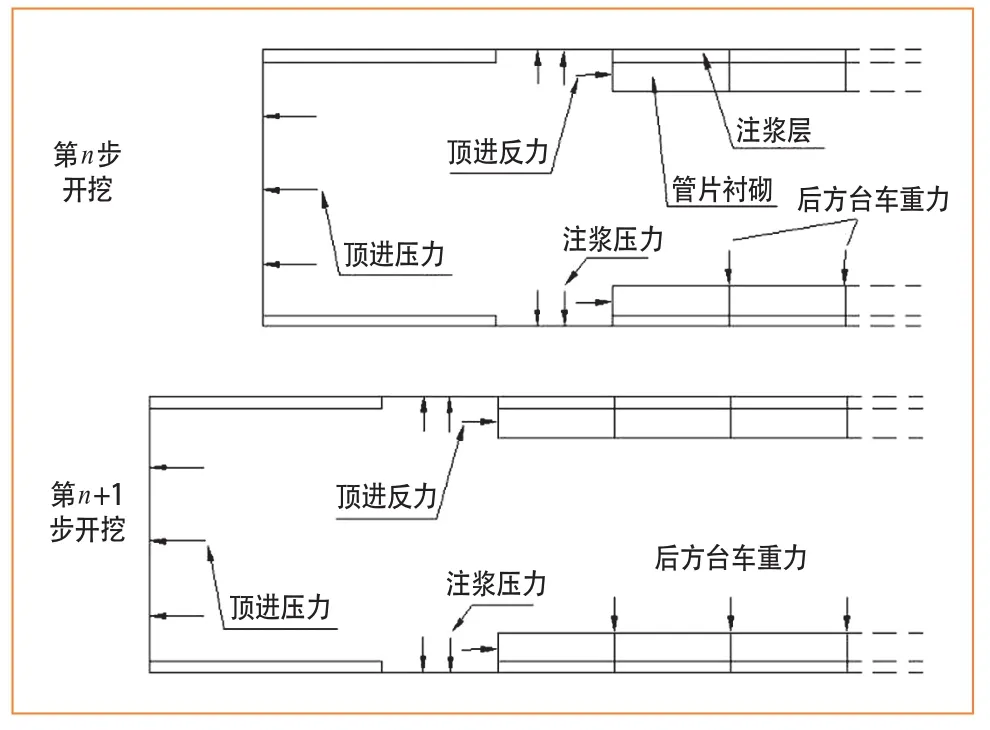

盾构机的施工开挖是一个极为复杂的过程,不论是掌子面前方土体的开挖,还是管片支护的时机都对地层 有着显著的影响。为最大程度还原盾构机在地层掘进过程中的状态,图4给出了盾构掘进动态开挖模拟过程。图4中第n步开挖或第n+1步开挖在模型中对应的是一种状态,包含荷载(大小、位置等)、单元状态(杀死激活状态、材料参数等)等信息,从第n步开挖到第n+1步开挖实际上是状态之间的转换,这种转换不是一步到位的,它包含了多个计算步(或荷载步),例如,开挖新的土体单元、移动盾构机、荷载的重新生成与移除等。通过这种不断的模型状态改变,实现盾构机连续掘进的全过程模拟。数值模拟过程中主要考虑的施工影响因素如下。

图2 整体模型及土层分布

图3 荷载施加情况

表1 岩土物理力学参数表

表2 结构物理力学参数表

(1)盾构机掘进参数。土仓压力采用向掘削面施加土仓压力的方法模拟;盾体刚性支护通过赋予盾构机部分钢材参数实现;顶进反力则通过向盾尾管片施加与土仓压力相当的力实现。

(2)盾尾空隙模拟。盾尾空隙是引起周围地层移动的主要因素,因而对它的模拟至关重要,本次计算中的盾尾空隙为24 cm(包含直径方向两侧盾尾空隙)。①临空面产生,数值模拟中通过临空面产生的时间长短来模拟注浆的及时与否;②浆液注入,采用施加压力的形式来模拟注浆压力,本次计算取管片顶部的注浆压力与地层竖向应力相等;③浆液压力耗散与硬化,通过激活注浆层和管片衬砌的方式来模拟浆液的硬化,在计算过程中给注浆层材料赋予不同的物理力学参数(注浆材料硬化阶段1~阶段6)模拟浆液硬化的过程,同时移去先前施加在地层临空面上的注浆压力。

(3)管片及注浆层。管片外径6.2 m,内径5.5 m,厚35 cm,注浆层厚度等于盾尾空隙大小,取为24 cm。

图4 盾构掘进动态模拟过程示意图

(4)千斤顶顶推力。通过在盾尾管片环上施加与开挖面压力均等的均布压力模拟盾构机千斤顶压力作用。

(5)后方台车荷载。将台车重量换算为均匀分布的节点荷载施加于盾尾后方的管片上。

3.2 数值计算结果分析

3.2.1 隧道开挖引起地层沉降分析

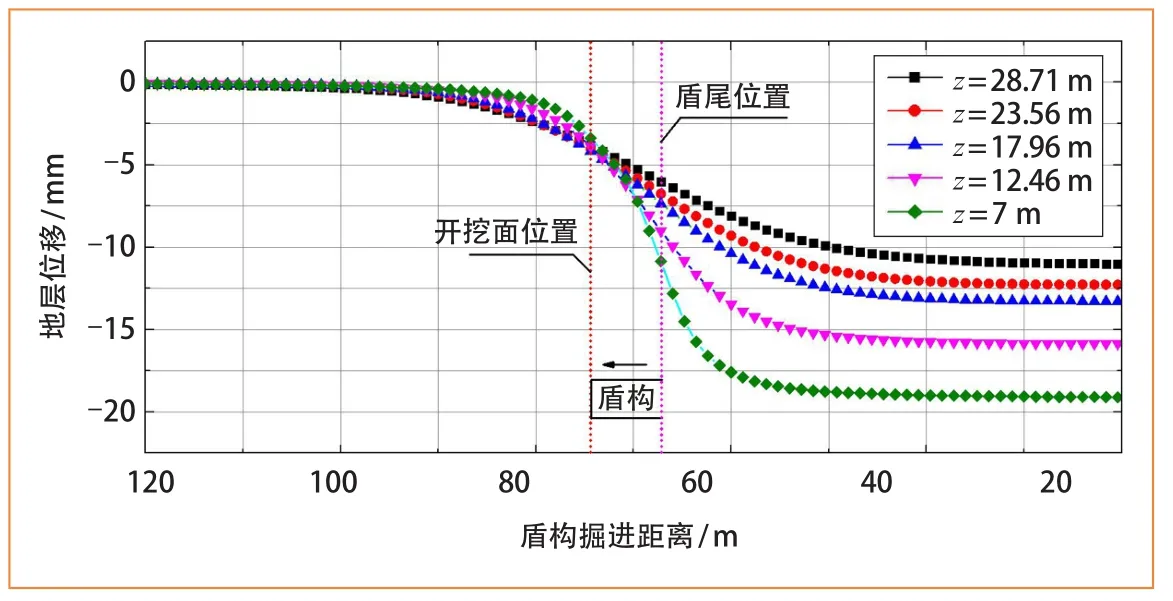

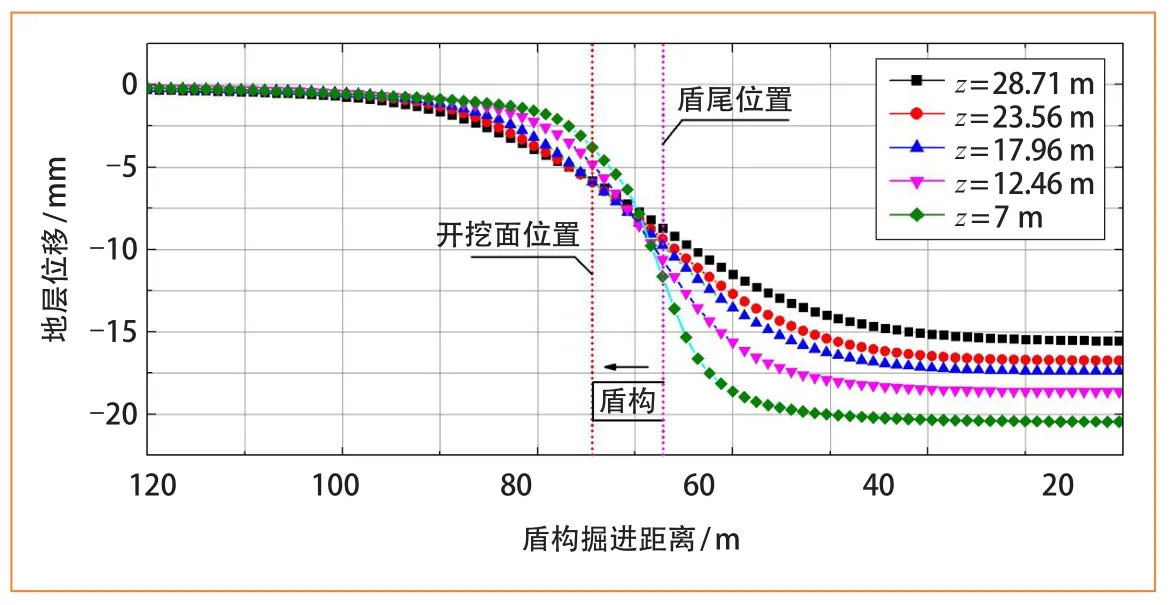

根据数值计算模型及盾构施工动态模拟过程,本文对盾构隧道右线及左线分别进行开挖计算,并提取开挖过程中地层沉降变化数据,通过统计分析与整理,得到图5~图8地层沉降分布曲线。

(1)通过对比图5、图6(隧道圆心标高z= 0,地表标高z= 28.71 m)可知,从纵向地层变形分布看,地层沉降是一个逐渐积累的过程,是施工前、施工中、施工后几个过程的叠加,最后趋于稳定;在开挖面处地表沉降达到3.82 mm,盾尾处地表沉降达到6.39 mm;盾尾脱环后,沉降进一步发展,左线(先行)隧道开挖造成的地表最大沉降约为11.04 mm;右线隧道掘进后,由于影响相互叠加,左线隧道正上方地表沉降亦进一步增大,最大地表沉降达到了15.59 mm;从不同深度处地层沉降分布情况看,距离隧道越近的地层,变形越明显,开挖过程中沉降曲线越陡,盾尾脱环对沉降变形的影响越大。

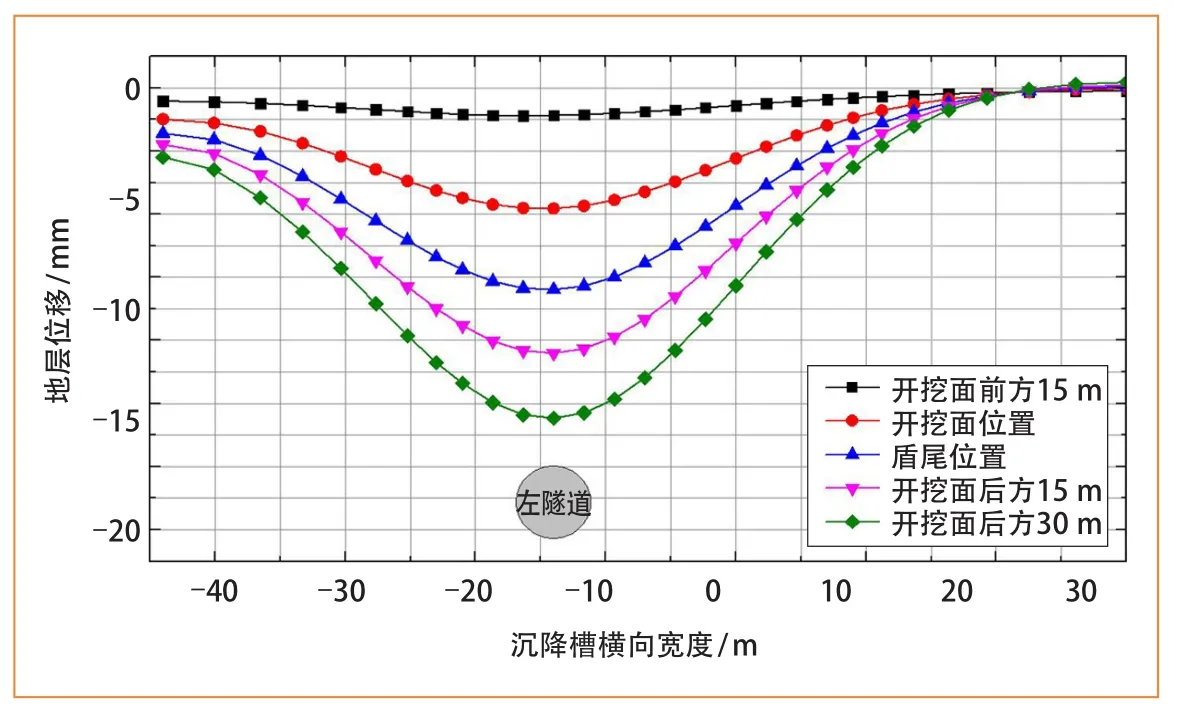

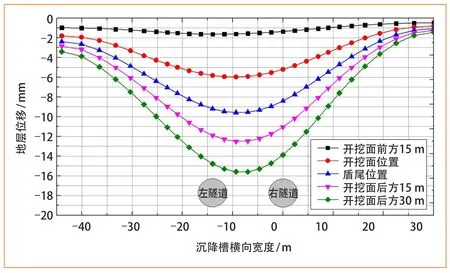

(2)通过对比图7、图8中的沉降变形曲线可知,由于右线隧道掘进对左线隧道的影响,地层变形相互叠加。从地表沉降槽的发展情况看,左线隧道开挖后地表沉降槽主要位于左线隧道正上方,最大地表沉降约为11.69 mm,右线隧道施工后地表沉降槽变深变宽,最大沉降趋于逐渐向两隧道中间区域转移,最大沉降达到17.24 mm。

3.2.2 施工参数对地表沉降影响分析

工程实际中一般认为盾构开挖面支护压力、同步注浆压力和浆液性质是影响盾构施工地层沉降控制的几个关键因素。本文依托模拟数值计算分别对不同开挖面支护压力、注浆压力和浆液性质(不同的弹性模量)下盾构掘进的地表沉降进行分析。

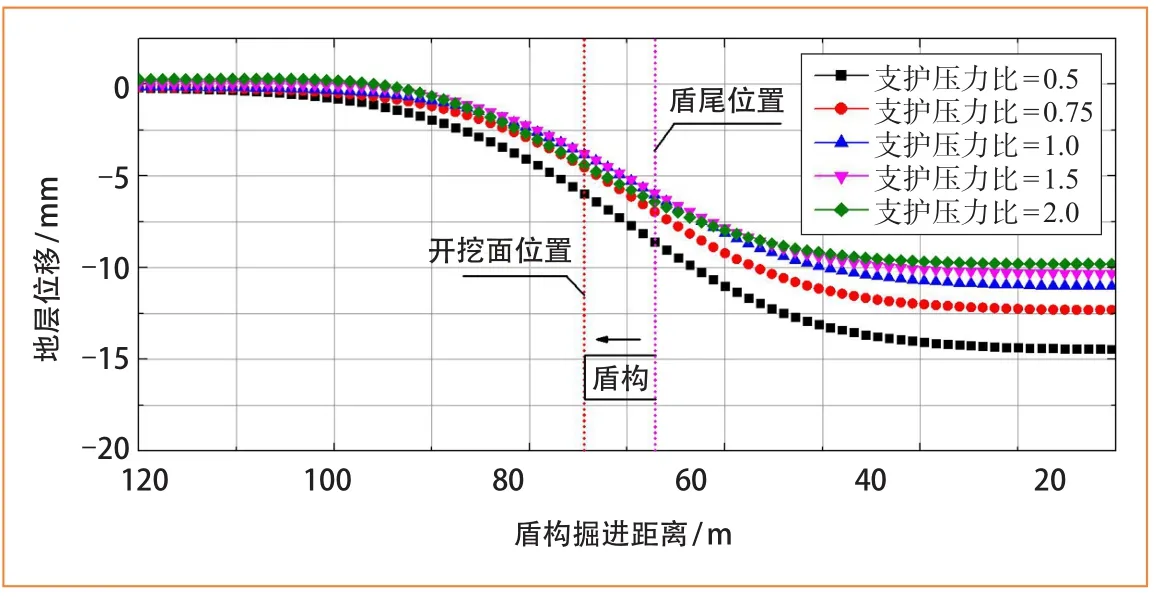

(1)由图9不同开挖面支护压力比作用下盾构掘进地表沉降纵向分布曲线可以看出,开挖面支护压力大小、注浆压力大小和浆液性质对控制盾构穿越滇池泥炭质土施工期变形具有重要作用。在文中所述工况及背景条件下进行盾构隧道掘进,地表沉降对开挖面支护压力的大小较敏感。总体趋势是,平衡及盈压条件下进行盾构掘进,地表沉降纵向分布曲线较平缓,欠压条件下掘进时即使压力只减小一半,地表沉降也将变化很大。

图5 左线隧道开挖后隧道上方不同深度地层变形沿隧道纵向分布曲线

图6 右线隧道开挖后左线隧道上方不同深度地层变形沿隧道纵向分布曲线

图7 左线隧道开挖后距离开挖面不同距离处地表沉降曲线

图8 右线隧道开挖后距离开挖面不同距离处地表沉降曲线

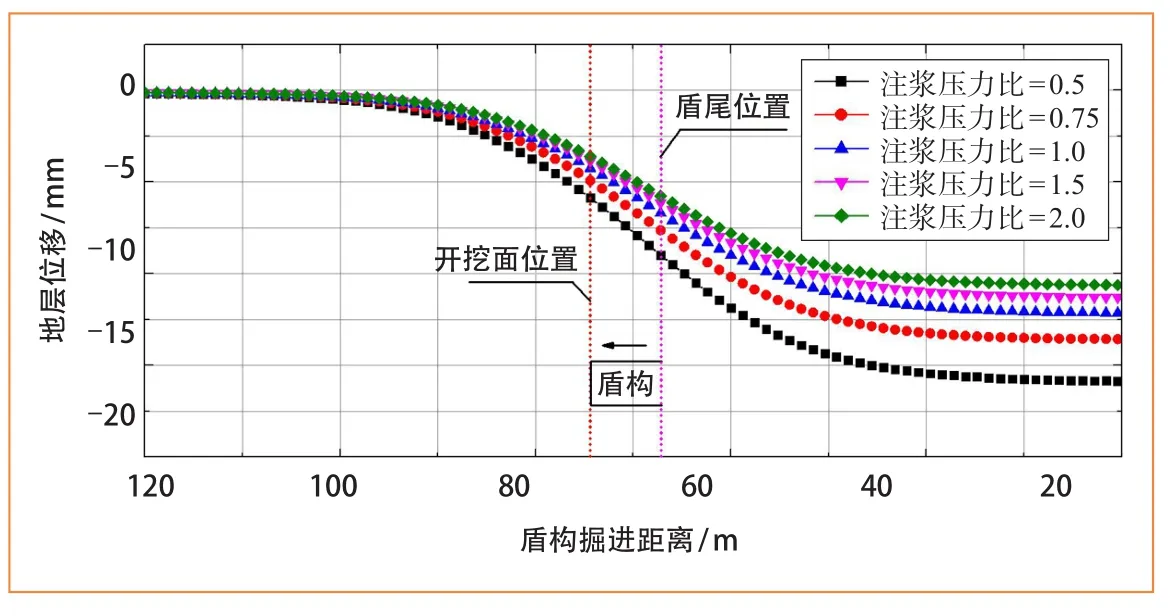

(2)由图10不同注浆压力条件下盾构掘进地表沉降纵向分布曲线可以看出,地表沉降发展变化情况与不同开挖面支护压力作用下地表沉降的发展变化类似,地表沉降对同步注浆压力大小的敏感性更为突出。特别是盾尾脱环后,注浆压力小的情况下,地层沉降迅速产生并呈现扩大趋势,最终导致地层沉降很大。

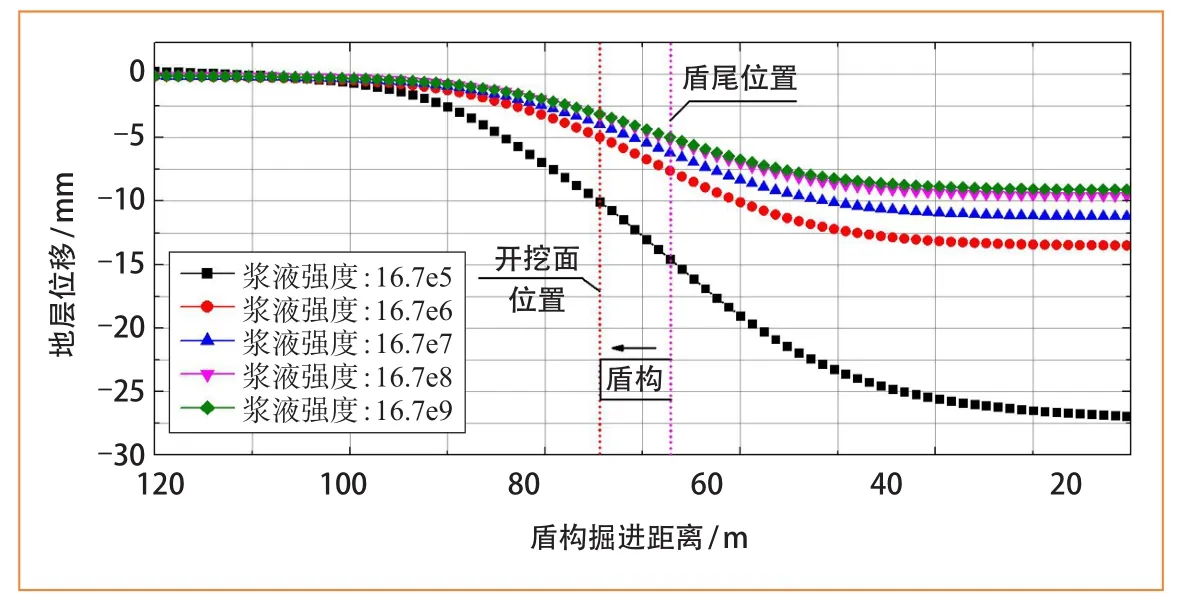

(3)由图11不同浆液强度条件下盾构掘进后地表沉降纵向分布曲线可以看出,浆液性质对地表沉降控制的作用更加明显。从本次数值计算的角度看,浆液性质主要体现了同步注浆初凝时间和强度方面的不同,浆液强度需要达到体积模量107次方以上才具有较好的控制地表沉降的作用;从沉降曲线的纵向发展情况看,盾尾脱环后地层沉降占整个地层沉降的比重较大,主要原因是盾尾脱环后开挖面与盾构管片之间存在20 cm的建筑空隙,这个空隙是由同步注浆浆液充填的;由于同步注浆过程中注浆压力不足,浆液通过地层溢流,浆液凝固达到强度需要一定时间,由此导致地层变形。

4 结论及建议

本文对昆明市轨道交通5号线工程金海新区站—福保站区间盾构隧道不同开挖面支护压力、注浆压力和浆液性质(不同的弹性模量)下盾构掘进的地表沉降进行分析研究,结论及建议如下。

(1)双线盾构隧道施工,在相同的施工工艺情况下,地层变形并不是完全对称的;先掘进隧道由于开挖卸载作用,对地层原始应力产生了影响,最终会产生略大于后掘进隧道的变形。

(2)盾构在软土地层中掘进,土仓压力宜略大于土体掌子面压力,即采用盈压模式掘进。

(3)盾构在穿越软土地层施工时,应保证同步注浆压力和注浆量满足及时充填对应土层的相关要求。

(4)盾构施工过程中,宜采用早凝浆液,同时宜使用稠浆,避免后期浆液凝固失水收缩产生地层损失,或采取其他措施达到及时填充盾尾空隙且无后期收缩作用。

图9 不同开挖面支护压力比作用下盾构掘进后地表沉降纵向分布曲线

图10 不同注浆压力条件下盾构掘进后地表沉降纵向分布曲线

图11 不同浆液强度条件下盾构掘进后地表沉降纵向分布曲线