大气常压等离子体除漆的现状及发展

熊伟

关键词:大气等离子体;油漆剥离;疲劳裂纹;液体渗透检测

物质通常以固态、液态、气态3种状态存在,但在某些特殊情况下,可以这3种状态之外的第四种状态存在,如存在于太阳表面的物质和地球大气电离层中的物质,都是以常三态之外的物质第四态—等离子体状态存在的[1]。

等离子体中存在如下物质:处于高速运动状态的电子;处于激发状态的中性原子、分子、原子团(自由基);离子化的原子、分子;分子解离反应过程中生成的紫外线;未反应的分子、原子等。这些物质总体上保持电中性[1]。

等离子清洗技术的应用源于20世纪初,现已广泛应用于电子、纺织、塑料、航空、医疗以及汽车行业等领域,效果瞩目。该技术与高能耗、高污染的湿法化学清洗工艺相比,具有无污染且无需干燥处理的优点。

20世纪60年代,科学家们展开了真空等离子体清洗的实验及应用研究。之后随着产品商用化,真空环境下操作不灵活、设备及其自身维护成本高、真空腔体庞大以及生产效率低等不利条件日益突出,阻碍了等离子体清洗技术的进一步发展[2]。

在此背景下,从20世纪90年代开始,人们普遍开始了常压下的等离子体清洗研究,以解决真空等离子体清洗引发的诸多问题。常压等离子体产生的方式较多,如电晕放电、电弧放电和介质阻挡放电等[3]。

1 大气等离子体清洗设备

利用大气等离子体(Atmospheric Pressure,AP)通量系统进行大气等离子体漆剥离。

该过程是在一个工作室的3D机器人表面进行的,该工作室内配备一个排气和过滤系统。等离子体产生了高速流动的化学活性氮和氧自由基,这些自由基以等离子体羽流的形式离开喷嘴尖端。

1.1 国内外研究现状

对于等离子体清洗技术用于清洗去污的研究及其应用,国内外已经有不少研究人员进行了系统的研究,但是对基材表面油漆去除实验的研究较少,尤其在国内,几乎无人研究这一方面。

像国外的Merati等[4]对飞机结构使用环保脱漆工艺,通过对比化学剥离、研磨介质喷砂和大气等离子体3种脱漆工艺,根据油漆去除效果、除漆金属基体的潜在损伤以及对液体渗透检测(Liquid Penetrant Inspection,LPI)过程的影响等方面,对结果进行了表征。通过硬度和电导率测量以及金相切片和显微镜,以表征剥离样品,并通过单独的基底疲劳裂纹扩展特性实验,验证大气常压等离子体除漆对基底有无损伤。

1.2 选材和实验过程

1.2.1 3种油漆去除对比实验

研究使用的材料是3003-H14铝和SAE 1008钢以及可热处理的航空铝合金2024-T3和7075-T6的大型面板。根据航空航天喷漆规程,用油漆和底漆配制。每张贴片涂上黄色环氧聚酰胺(MILGUARD-23377)底漆(厚度45~80 μm)和灰色聚氨酯涂层(MIL-PRF-85285D)面漆(厚度30~50 μm)[5]。针对2024-T3和7075-T6型大型面板,在涂层后引入疲劳裂纹,研究脱漆工艺对裂纹LPI检测能力的影响。

有裂缝和没有裂缝的面板部分经历了3种脱漆工艺:大气等离子体、淀粉-丙烯酸介质(VII型)爆破和化学溶液。每次剥漆过程完成后,首先,目视检查每个面板部分的油漆脱落和损坏程度,如烧伤或翘曲;其次,更详细地检查裂纹中可能存在的残留以及是否存在影响LPI检测能力的残留[5];最后,通过LPI检查所有的面板切片,评估和比较3种油漆去除技术。

1.2.2 铝基底疲劳裂纹扩展特性实验

实验选用铝7075-T6和2024-T3两种合金,以两种不同的厚度制备大小尺寸一致的实验板,用来研究大气等离子体涂层剥离对材料性能,尤其是疲劳性能的影响。

在疲劳裂纹扩展行为方面,将剥离线与另一端的相似位置进行比较。实验板的设计是为了使缺口孔承受相同的拉伸疲劳载荷[6],这样就可以比较对称孔洞的疲劳结果,并阐明脱漆过程的影响。

将带有完好油漆的实验板沿着特定的行,利用大气等离子体通量系统进行大气等离子体油漆剥离。铝板部分剥离之后,再使用MTS单轴加载框架对铝板进行循环加载。每个面板最大总应力为14 ksi,载荷比R=0.1,在频率为3 Hz的情况下,使用正弦波进行疲劳加载。

1.3 相关实验结论

实验通过检测等离子体喷头的高度、速度以及在同一区域的单个条纹(通过)的数量,识别有效、无效和有害参数包络的边界条件,包括实验最小和最大的参数,建立一个适当的工艺参数区域,在不损坏或变形基材的情况下,实现有效的油漆剥离[7]。通过实验确定最佳和安全的工作区域后,使用相关工艺参数,将大气等离子体脱漆工艺与传统的化学溶液法和直径爆破法进行比较。

通过等离子体除漆,得到实验后的样板,脱漆后的贴片(无裂纹)没有明显的等离子体羽流造成的损伤。虽然AP工艺的目的不是完全去除底漆,但是该工艺确实能够完全去除。

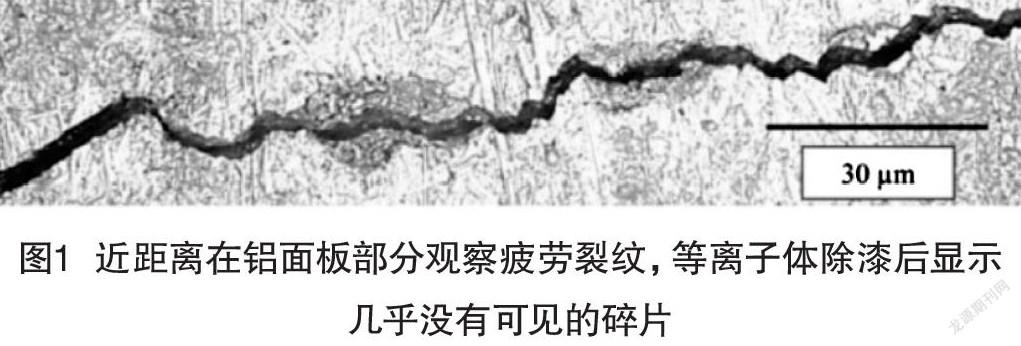

对存在裂纹的贴片处理结果也令人振奋,图1是一个光学分析的例子,展现了AP脱漆后一个干净的裂纹开口,没有明显的碎片困在裂纹内部。在对裂纹检测能力的影响方面,AP脱漆前后和LPI检测后测得的裂纹长度没有不同的值,裂缝清晰可见,除了一些可能残留的斑点外,裂缝内部似乎是清晰的[5];还应该注意的是,电导率和硬度测量是在面板剥离处理前后进行的。结果表明,电导率和硬度的差异可以忽略不计,说明AP工艺对铝板的热处理和性能没有显著影响。

相关人员研究结果表明,AP等离子体通量系统能提供大量的参数组合,以去除油漆。这一系统允许有选择的操作,可以一次清除每一层涂层。大气等离子体技术有足够的潜力取代目前危险和昂贵的除漆技术,且不影响LPI裂纹检测[5]。

对于电导率与疲劳加载实验,电导率结果表明,测试板任何部位的电导率在脱漆前后都没有变化,这一结果证明了等离子体局部热暴露的时间不足以改变合金的析出条件。裂纹长度测量结果表明,AP涂層剥离过程对金属基体的疲劳裂纹扩展性能无利无害,也就是说,无论油漆的颜色、基材的厚度或者铝合金的种类如何,油漆剥离区域的裂纹平均长度近似等于未剥离区域的裂纹长度[8]。

2 结语

研究大气等离子体脱漆技术的根本目的是使大气等离子体脱漆成为航空航天工业和海运轮船工业标准的脱漆工艺。因此,必须经过实验室彻底的测试,证明其不会对基材的疲劳性能、基体疲劳裂纹的检测、基材的回火和力学性能等产生不利影响。

大气等离子体除漆工艺有潜力取代现有的危险和不太环保的除漆方法。虽然迄今为止,其仍需一个完整的、系统的研究和测试过程,但也证明了其是一个公认的工业油漆去除方案,给科研人员带来了无限的动力。