粉煤灰与盐酸生产氧化铝的除铁工艺研究

李世春 池君洲 陈东 张云峰

摘 要:在粉煤灰、盐酸生产氧化铝的过程中,粉煤灰中的铁、钙、镁等杂质和铝同时被盐酸溶出,使得铁、钙、镁等杂质成为影响氧化铝产品纯度的主要因素。通过粉煤灰盐酸生产氧化铝中试研究,优选出目前最佳的除铁工艺,从而为粉煤灰生产氧化铝以及其他类似工艺提供科学依据。

关键词:粉煤灰;氧化铝;除铁工艺

中图分类号:TQ133.1 文献标识码:A 文章编号:1003-5168(2021)25-0127-03

Study on Removing Iron for Alumina Production from Fly Ash with Hydrochloric Acid

LI Shichun CHI Junzhou CHEN Dong ZHANG Yunfeng

(Shenhua Zhunneng Resources Comprehensive Development Co.,Ltd., Erdos Inner Mongolia 010300)

Abstract: In the production of alumina from fly ash with hydrochloric acid, impurities such as iron, calcium, magnesium and aluminum in fly ash are leached by hydrochloric acid at the same time, they are the main factors affecting the purity of alumina products. In this paper, through the pilot test research, the current best iron removal process has been optimized, which provides a scientific basis for the production of alumina from fly ash and other similar processes.

Keywords: fly ash;alumina;removing iron

粉煤灰是火力发电厂从烟道气体中收集的细灰。在我国,每燃烧1 t煤炭就会产生0.25~0.30 t的粉煤灰。粉煤灰大量堆积会造成严重的环境污染。我国内蒙古中西部(主要是准格尔煤田)等地区的煤炭为高铝煤炭,其燃烧后产生的粉煤灰中含有50%左右的氧化铝和少量的镓、锂、钪等有价元素,是一种综合利用价值较高的非铝土矿资源。使用高铝粉煤灰生产氧化铝,既可以解决粉煤灰严重污染环境的问题,又可以缓解我国铝土矿资源短缺的现状[1]。

目前,国内研发的粉煤灰与盐酸生产氧化铝工艺,利用了“氧化铝溶于酸,二氧化硅不溶于酸”的基本原理,以粉煤灰和盐酸为原料,经配料、酸溶、分离沉降、净化除杂、蒸发以及焙烧等工艺得到冶金级氧化铝。该方法具有工艺流程短、减量化、能耗低及环保的优点,受到了国内外学者的普遍关注[2-3]。

粉煤灰中除主要成分Al、Si外,还含有少量的Fe、Ca、Mg等。在粉煤灰的酸溶过程中,粉煤灰中的金属元素与盐酸发生化学反应,Fe等杂质元素会随目标元素Al一同进入溶出液。Fe等杂质元素成为影响氧化铝产品纯度的主要因素。如何从氯化铝溶液中去除Fe等杂质元素,成为粉煤灰盐酸生产氧化铝方法中目前研究的重点[4-5]。通过粉煤灰盐酸生产氧化铝中试研究,优选出了目前最佳的除铁工艺,可为粉煤灰生产氧化铝以及其他类似工艺提供科学依据。

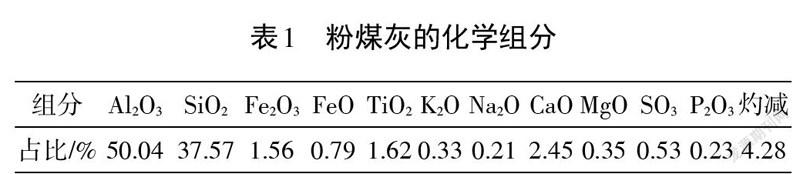

粉煤灰酸溶的方法:粉煤灰和盐酸按质量固液比1∶4混合后在溶出釜中进行溶出,形成溶出液,溶出温度为150 ℃,溶出压强为0.4~1.0 MPa,溶出时间为4 h。试验使用的粉煤灰来自内蒙古准格尔某电厂,主要化学成分见表1,盐酸来自外购和酸回收系统,质量浓度为31%。采用ACP-AES检测溶液的铁含量。

1 湿法磁选除铁

湿法磁选除铁为酸溶前除铁。在粉煤灰酸溶之前,将粉煤灰与水混合成原矿浆,采用磁选法将原矿浆内的磁性铁物质去除。与干法磁选除铁相比,湿法磁选除铁的物料以固液混合态存在,流动性好,扬尘少,磁性矿物更容易被分离出来,除铁效果更好[6]。

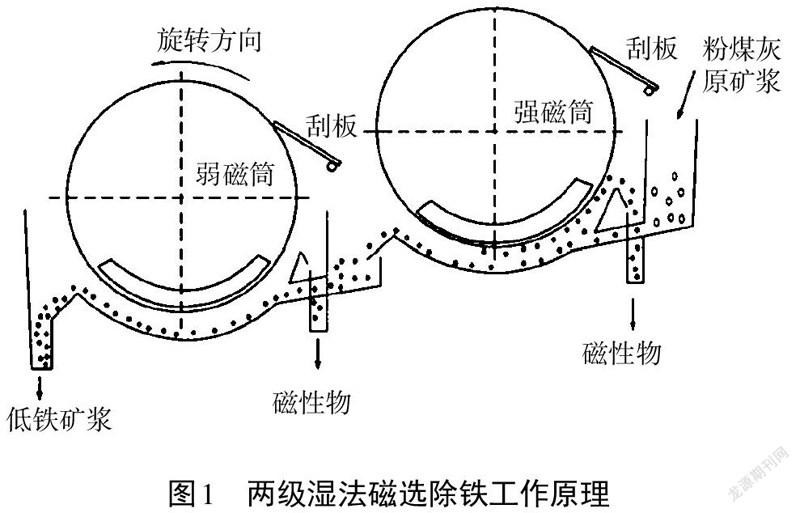

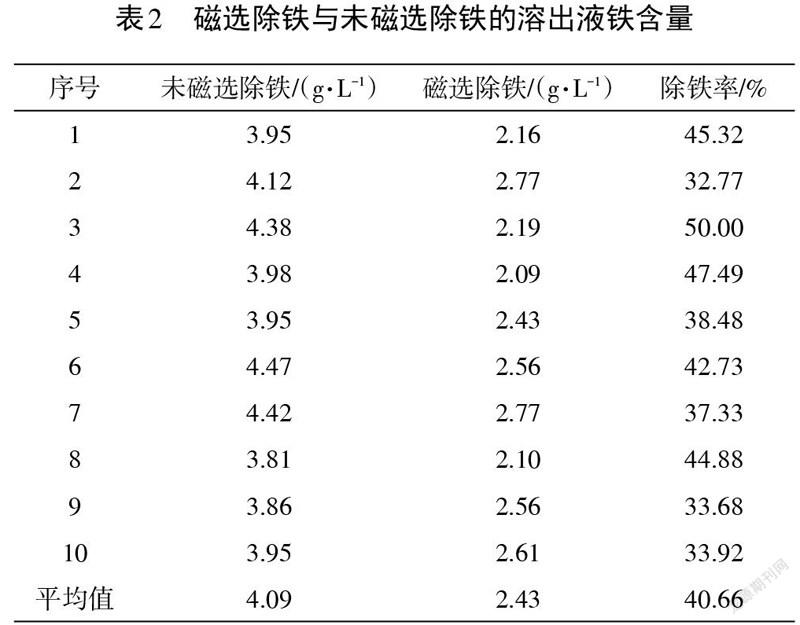

磁选分为强磁选和弱磁选。强磁选主要用于赤铁矿等弱磁性矿物,弱磁选主要用于磁铁矿等强磁性矿物[7]。粉煤灰中的铁主要以赤铁矿、磁铁矿的物态存在,少量以无定型铝硅酸盐存在。在中试过程中,采用两级湿法磁选除铁,工作原理如图1所示,使用的主要设备为滚筒式强磁选机和滚筒式弱磁选机。为研究湿法磁选除铁对工艺的影响,对磁选除铁与未磁选除铁的粉煤灰进行酸溶试验,溶出液的铁含量见表2。采用湿法磁选除铁后,溶出液中的铁含量明显下降,除铁率在40%左右。

表2 磁选除铁与未磁选除铁的溶出液铁含量

2 树脂除铁

树脂除铁为酸溶后除铁。溶出液经自然分离沉降后,底流为以二氧化硅为主要成分的白泥,溢流液为含有铁等杂质的氯化铝溶液。溢流液进入除铁树脂系统,其中的铁被除去,形成除铁液。

离子交换树脂是一种带有官能团,具有网状结构,不溶于水、酸、碱的高分子化合物,主要由交联结构的高分子骨架与能离解的交换基团两个基本部分组成。它虽不溶于酸碱,但具有酸碱的性能,能与溶液中带有同性电荷的离子进行交换反应,且这种反应是可逆的[8]。除铁树脂系统采用的是强酸性阳离子树脂,其對溶液中的不同离子有着不同的亲和力,通常优先吸附高价离子,而对低价离子的吸附能力较弱。在同价的同类离子中,直径较大的离子更易于被吸附[9]。一些阳离子被吸附的顺序如下:Fe>Al>Pb>Ca>Mg>K>Na>H。

强酸性阳离子树脂对Fe3+的吸附优先于Al,可以把溢流液中的Fe除去。树脂除铁的基本反应可以用方程表示为:

R-H+Fe→R-Fe+H

中试期间,除铁树脂系统采用的是由西安某企业自主研制的离子交换除铁树脂系统,主要由若干组树脂柱组成,分成吸附区、反洗区和再生区(见图2)。其基本工作原理:溢流液经过吸附区,铁被树脂吸附,除铁液进入下游工艺;当某一组树脂柱吸附的铁达到饱和后,该组树脂柱切换到反洗区,使用原料反冲,让树脂松动;经过反冲后的树脂柱进入再生区,采用稀盐酸对其进行再生,再生后的树脂柱进入吸附区,再次对溢流液进行除铁。

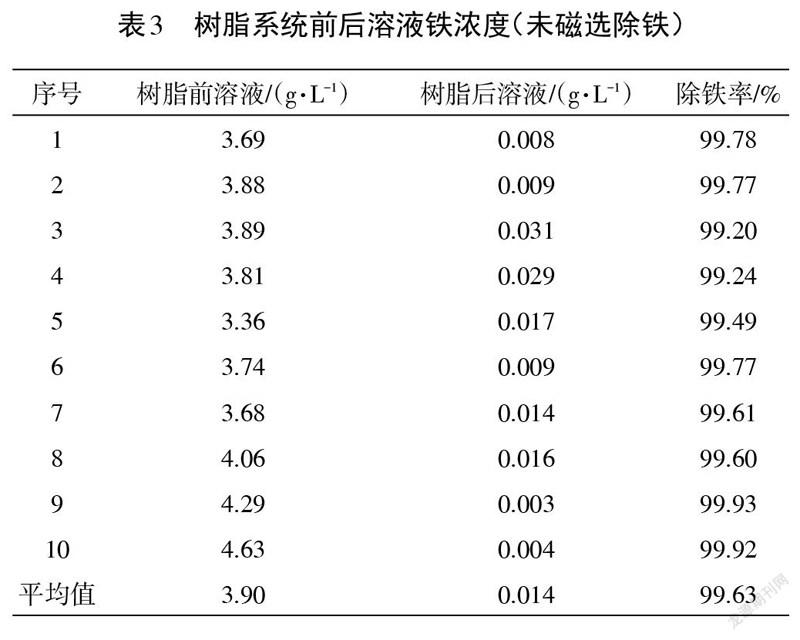

通过调整溢流液的浮游物、除铁树脂工艺参数,除铁树脂系统的除铁效果见表3。铁的去除率高达99.63%,除铁液中的铁含量达到0.014 g/L,小于目标值0.02 g/L。此工艺下生产的氯化铝溶液经后序工艺(净化除杂、蒸发、焙烧)得到的氧化铝,其中Fe2O3含量小于0.02 %,满足国标冶金级一级品的要求。

3 磁选-树脂除铁

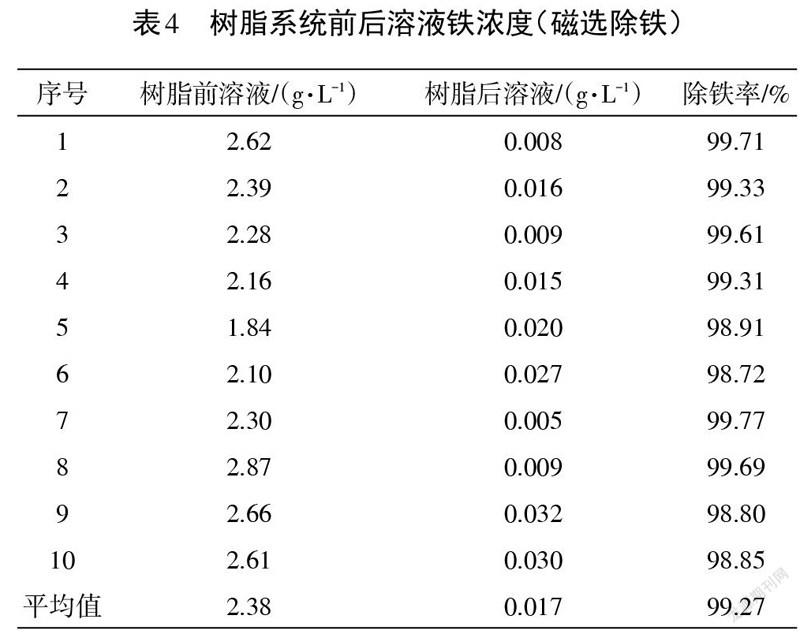

為了研究湿法磁选对树脂除铁的影响,进行了磁选-树脂除铁中试研究,即粉煤灰先采用湿法磁选预除铁,与盐酸发生酸溶后再采用除铁树脂系统二次除铁。表4为采用磁选-树脂除铁工艺的除铁效果,除铁率为99.63%,除铁液中铁含量为0.017 g/L。

比较采用湿法磁选预除铁和未采用湿法磁选预除铁,前者除铁液中的铁含量并不低于后者,湿法磁选预除铁对树脂的除铁效果基本没有影响,说明树脂除铁工艺可以较好地去除溶出液中的铁杂质。当然,采用湿法磁选预除铁可以减轻树脂除铁的处理量,减少树脂再生次数,有利于生产的连续稳定运行。

4 结论

①湿法磁选除铁可以降低物料中的铁含量,但物料中仍有一半以上的铁未被去除,同时试验发现磁选造成的粉煤灰损耗率很大,不符合资源化利用的初衷。

②树脂除铁的除铁率达到99.63%,除铁液中铁含量为0.014 g/L,最终产品氧化铝中FeO含量小于0.02%,满足国标冶金级一级品的要求。

③经中试对比,湿法磁选除铁工艺对树脂除铁基本没有影响。

根据中试研究,神华集团自主研发的粉煤灰盐酸生产氧化铝采用了树脂除铁工艺。需要指出的是,粉煤灰溶出液中Fe和Fe同时存在,而除铁树脂系统只能吸附Fe。因此,为了提高除铁效率,在除铁树脂系统前增加了氧化系统,使物料中的Fe被氧化成Fe后再通过树脂系统除铁,最终产品氧化铝中FeO含量小于0.002%。

参考文献:

[1]李世春,王永旺,陈东,等.高铝粉煤灰提取氧化铝技术及其工业化进展[J].化工管理,2017(16):18-20.

[2]郭昭华.粉煤灰“一步酸溶法”提取氧化铝工艺技术及工业化发展研究[J].煤炭工程,2015(7):5-8.

[3]王永旺,松丽涛,郭昭华,等.高铝粉煤灰提取氧化铝技术综述[J].煤炭工程,2013(4):112-113.

[4]姬学良.粉煤灰酸法生产氧化铝杂质的去除与综合利用[J].中国金属通报,2017(7):60-61.

[5]马振国.粉煤灰酸法提取氧化铝工艺中结晶氯化铝洗涤除杂的研究[J].内蒙古石油化工,2017(8):9-11.

[6]孙少博,张永锋,崔景东,等.粉煤灰高值化利用中的除铁工艺[J].化工新型材料,2015(1):223-225.

[7]黄晓燕,郭珊杉,李槐华,等.人工磁铁矿和天然磁铁矿磁性及磁选行为研究[J].矿冶工程,2012(2):30-33.

[8]沈杭军,夏阳,杨岳平.离子交换法处理及回用镀镍漂洗废水[J].水处理技术,2006(10):48-51.

[9]孙明辉.水体硝态氮稳定同位素分析方法研究[D].青岛:中国海洋大学,2008:39.

3321500589285