多系统融合的煤矿安全生产智能监控与诊断系统的研究与应用

李苗 邓玲霞 张丽丽

摘 要:通过在实际生产中将斜巷轨道运输和视频监控系统、AI监控智能识别分析系统与应急系统、应急系统与4G+网络诊断系统、安全共享平台与其他系统之间相互融合,使煤矿智能化系统和设备互联互通,达到远程监控的智能化和准确化。

关键词:智能识别;安全共享平台;系统融合

中图分类号:TD42 文献标识码:A 文章编号:1003-5168(2021)26-0074-03

The Research and Application of Intelligent Monitoring and Diagnosis System for Coal Mine Safety Production Based on Multi System Integration

LI Miao DENG Lingxia ZHANG Lili

(No. 8 Coal Mine of Pingdingshan Tian'an Coal Industry of China Pingmei Shenma Group, Pingdingshan Henan 467012)

Abstract: In this paper, through the integration of inclined roadway rail transportation and video monitoring system, AI monitoring intelligent identification and analysis system and emergency system, emergency system and 4G + network diagnosis system, and safety sharing platform and other systems in the actual production, the intelligent system and equipment of coal mine are interconnected to achieve the intelligence and accuracy of remote monitoring。

Keywords: intelligent identification;secure sharing platform;system fuse

平煤股份八礦是我国自行设计和施工的第一座特大型矿井,始建于1966年10月,现设计年生产能力为405万 t。随着高产高效矿井的建设,煤矿生产设备智能化在安全生产过程中发挥着越来越重要的作用。设备的稳定可靠运行,对煤矿安全生产具有重要意义。但是,由于煤矿井下设备运行环境比较恶劣,设备会发生各种故障。因此,建设煤矿设备故障智能监控与诊断系统,是煤矿现代化发展的必然要求,也是加强煤矿安全生产管理、建设高产高效矿井以及提高矿井抗灾能力的有效手段。

1 八矿生产设备使用现状及智能化需求

目前,我国煤炭产业各种新技术、新设备不断发展,并逐渐应用于矿井实际生产。这要求矿井要有更专业、更完善的煤矿安全生产设备和技术。但是,八矿目前的生产系统和设备面临着系统运行反馈处理不严谨、特殊情况下系统与可编程逻辑控制器(Programmable Logic Controller,PLC)之间存在传值漏洞、视频监控不能进行智能分析、系统预警功能较弱以及通信协议不一致等问题。

2 煤矿安全生产智能监控与诊断系统的融合

2.1 煤矿井下斜巷轨道与监控监测系统融合

斜巷运输是矿井安全生产中的一个重要环节,也是在职业安全健康管理体系危害辨识、风险评价和风险控制中受控要素较多、较难管理控制的一部分,其最大危害是斜巷跑车事故[1]。针对八矿斜巷轨道的实地情况,集扩音电话通信系统、故障自动诊断和语音报警于一体的多融合系统可以从根本上解决斜巷跑车防护的问题。系统还通过采用PLC系统和双中央处理机(Central Process-ing Unit,CPU)的方式,实现了绞车与斜巷跑车装置之间故障诊断、语音报警和联动控制的自动化功能。

多融合监控系统主要利用矿用本安型红外热释电传感器实施闯入监控。人体红外热释电传感器安装于每个片盘口,当有人进入行车巷道片盘口时会被传感器捕捉到,通过光纤传输将区域位置信息报警反馈到绞车房显示器上,使绞车操作司机第一时间了解人员出现的位置和行走方向。此外,多融合监控系统还能及时通过语音声光报警器发出警告,提醒违章人员立即离开行车巷道。

多系统融合的煤矿井下斜巷轨道联动监测系统可在原有终端视频监视软件基础上进行改造研发,不仅能够实时跟踪联动视频系统,而且能实现矿车运行轨迹、跑车防护装置位置及绞车参数等数据信息的同时显示。视频图像将随斜巷轨道绞车的移动自动切换到软件设置的观看界面,针对性地对斜巷绞车的移动侦测制定三幅实时联动画面,并将多路视频光信号导入监视器,与监视器内部的光接收模块连接,待转化为视频电信号后进入井下防爆计算机,通过计算机内的组态软件合成3路视频图像同时显示在监视器上,如图1所示。其中,左侧大图像为绞车正在运行的实时位置图像,右侧上部为绞车已经经过的位置实时监控图像,右侧下部为绞车即将经过的位置实时监控图像。

2.2 煤矿井下AI监控智能识别分析与应急系统融合

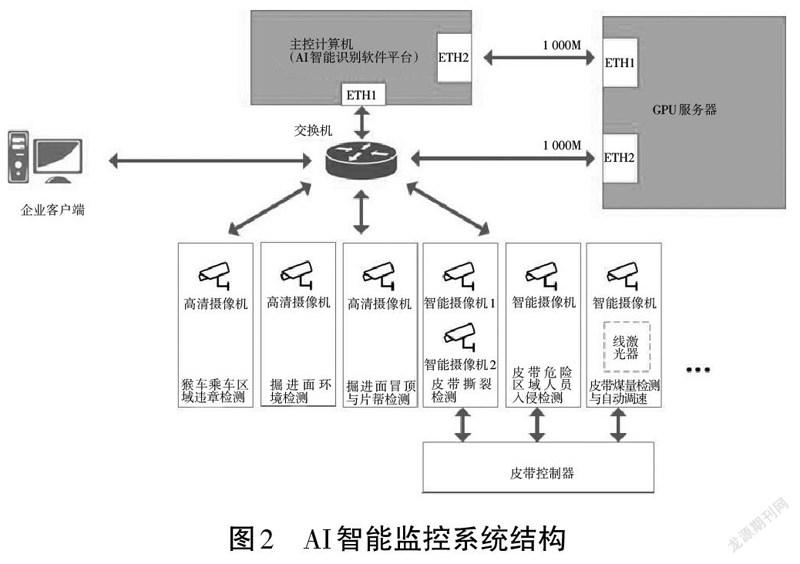

此多系统融合设计的核心思想是集成视频识别分析、工业联动控制等功能,利用通用数字摄像仪、人工智能(Artificial Intelligence,AI)摄像仪、控制主机、专用图形处理器(Graphics Processing Unit,GPU)服务器及远程控制设备等,组成一个智能化、多功能、全天候的动态视频智能识别系统,实现视频机器视觉识别与工业控制相结合。这既能实现对人员行为的识别,也能实现对矿井环境及物品与设备状态的识别,并能实现对运输皮带等主要生产设备的自动保护停机、智能调速控制操作[2]。

系统主要由主控计算机、专用GPU服务器、AI识别软件平台、矿用高清摄像仪、AI摄像仪、远程联动控制器和工业环网等部分组成。系统结构如图2所示。

系统具备联动控制功能,联动规则可由用户设定。根据规则,系统识别出异常后可以通过通信接口发出控制命令给第三方系统,实现对自动化系统、广播通信系统等的联动控制。

多系统融合的煤矿井下AI监控系统智能识别与分析功能能够对各种不安全状态、设备异常情况、环境不安全因素进行识别(如皮带上的大块矸石、锚杆等),并进行广播告警;通过图像抓拍等功能,还能够精确识别计算出皮带上的煤量,对皮带的运量进行统计[3]。

2.3 应急系统与生产4G+网络异常诊断系统融合

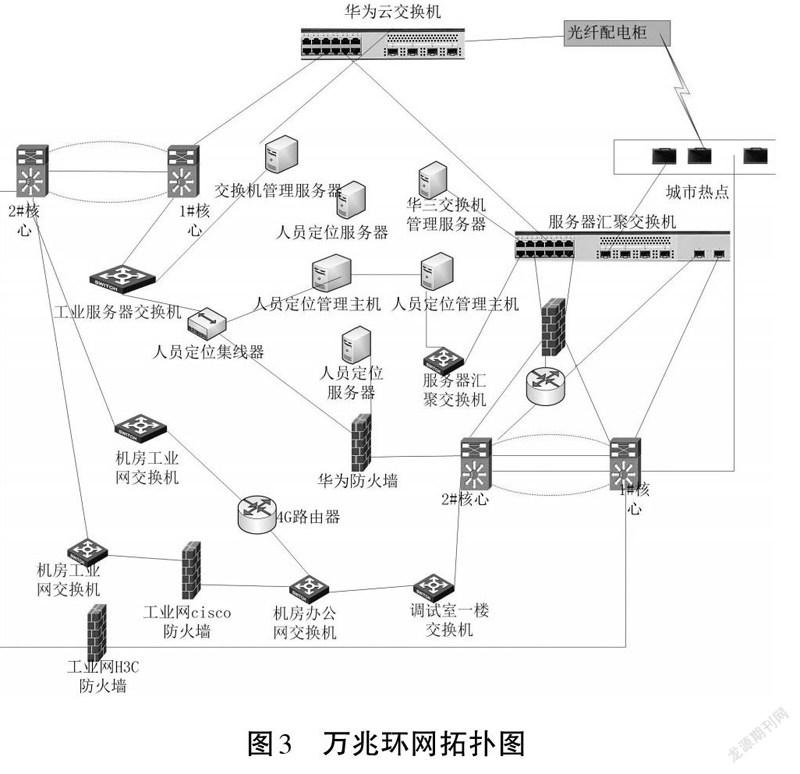

由于八矿工业环网已运行多年,不仅设备老旧率高,维护成本持续增加,而且面对日益提升的智能化矿山需求,原来单一的千兆环网已无法适应煤矿生产。多系统融合的万兆环网的建立,把各个子系统有机结合起来,实现信息层结构中各层之间的信息沟通,增加各子系统之间的互联性和可扩展性,充分满足需求的成长空间,大大提高了系统的可扩展性、便维护性、可靠性和经济性。

八矿工业环网由两台独立运作的万兆环网核心交换机组成,采用双环网方式。各种布局网络结构清晰,网络层次分明。系统由核心交换机、地面环网交换机、井下环网交换机等组成。全网交换机连接均可适用于单、多模光纤,形成了统一简洁的网络管理模式。八矿工业环网拓扑图见图3。

4G+网络系统井下本安型基站之间采用千兆以太网传输,基站可以就近接入工业以太环网,实现了4G+网络与工业环网的完美融合[4]。目前,八矿地面矿区及井下已实现网络全覆盖,视频监控系统、皮带集控系统、泵房排水自动化等系统结合无线通信技术、移动互联技术、多网融合技术,利用PLC控制设备、无线通信设备、视频监控设备等进行各系统融合,形成區域4G+系统。4G+移动终端对采区内各系统的融合,达到了可移动远程集中控制的目的,实现了多系统之间的互联互通。此外,它实现了在移动终端显示各系统的运行工况,可接收各类故障报警等,同时实现了井下集控数据、音频、视频与其他系统的联动监控。

2.4 多系统融合下的安全生产信息共享平台

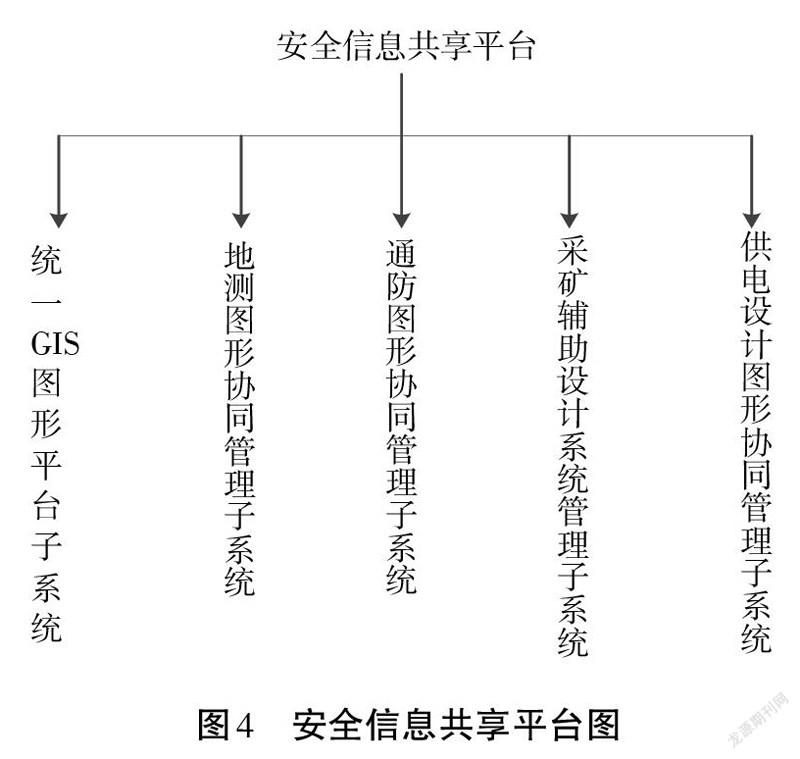

多系统融合的安全生产信息共享平台在智慧矿山标准规范体系的基础上根据平煤神马集团“一张图”的管理理念,采用最新的空间信息、云计算、大数据、物联网及移动互联网等技术,构建安全生产管理地理信息系统(Geo-graphic Information System,GIS)“一张图”共享服务平台,为安全生产运营管理提供空间数据和业务数据的集成与应用服务。安全信息共享平台如图4所示。

多系统融合的安全生产信息共享平台具有多种终端发布方式,可实现PC端、手机App端及井下防爆手机端等多方运行环境,为智能化矿山办公服务提供必备条件。

3 结语

多系统融合的煤矿安全生产智能监控与诊断系统将新一代信息技术充分运用在煤炭企业的管理和生产活动中,充分发掘和利用企业信息资源,实现生产安全可控乃至个性化的实时监测、定位追溯、报警联动、调度指挥、预案管理、远程控制、安全防范、远程维护、决策支持等功能,实现对煤矿生产的高效、节能、安全、环保的“管、控、营”一体化[5]。建立智能化矿山既可以实现安全管理的数字化,为打造本质安全型矿井提供信息保障,也可以实现生产管理的精细化,为打造高产高效矿井提供决策手段。

参考文献:

[1]杜春晖.基于多技术融合的煤矿井下采掘运输设备防碰撞系统[J].煤炭学报,2020(增刊2):1060-1068.

[2]张冰倩.基于数据融合技术的煤矿安全监控系统研究[D].阜新:辽宁工程技术大学,2013:43-44.

[3]尹方洲,顾野,李威.基于数据融合技术的煤矿井下安全监控系统研究[J].煤炭与化工,2017(4):97-99.

[4]李继军.4G网络在大柳塔煤矿井下的应用[J].陕西煤炭,2020(5):184-188.

[5]齐笑笑,郭佑民,齐金平.煤矿井下安全监控多系统融合方法研究[J].工矿自动化,2018(12):9-13.

2766501186222