弱标准化云协同制造

涂成生,潘家芳

(1.广东华中科技大学工业技术研究院,广东 东莞523808;2.东莞新吉凯氏测量技术有限公司,广东 东莞523000;3.桂林理工大学 机械与控制工程学院,广西 桂林541001)

0 引言

标准化制造是现代化大生产的必要条件,标准化促进了相关产品生产过程中的相互协调和配合。特别是复杂产品的生产,往往涉及很多企业或部门,协作点遍布世界各地。标准化让复杂产品的制造得以有条不紊地进行,标准化制造大幅降低了批量生产的成本并提升了生产效率。

随着人们对产品品质要求的提升,对批量制造零部件的合格标准或精度等级的要求越来越高[1],企业主要通过对零部件生产合格标准要求的提高(我们称之为“强标准化”)来实现产品品质、稳定性和可靠性的提升。强标准化制造模式在机械制造领域具体体现为零部件制造尺寸公差越来越小。强标准化制造模式导致对制造设备、人员、工艺等要求的不断提升和相对成本的不断提升。

1 弱标准化概念

“弱标准”,英文Soften-standard即“软标准”(相对于“硬性”的合格标准),也称Least No-Go或LNG(即“最低不合格率”)。“弱标准化”制造是一种创新制造模式,是指通过技术手段弱化(降低)制造过程中对产品零件合格标准或精度等级的要求,从而降低制造成本,提高零部件合格率,提升产品品质。狭义的“弱标准化”概念特指其在机械制造行业中的应用,以下将通过举例说明此概念的具体含义。

众所周知,在机械制造行业中,有配合关系的零件制造(如轴与套/座)均是基于互换性的生产原则将零件的制造尺寸偏差控制在一定的范围(即零件的尺寸公差)之内,从而控制这些零件在装配之后所形成的配合误差能够始终处于满足装配体使用要求的合理范围(即装配体的配合公差)之内。在大批量的生产组织形式下,目前广泛地采用标准化的生产模式,即运用标准化的手段把产品生产的加工要求、工艺过程及操作方法等进行统一并实施有效控制。这种现有的标准化制造模式是利用标准化的手段通过控制零件的加工尺寸偏差来实现装配体的配合误差始终在允许的配合公差范围之内。简而言之,即是通过控制过程要素以期得到合格的结果。而本文提出的“弱标准化”理念,则是基于结果导向对过程要素的标准公差通过“分区控制+优化匹配”的手段,实现零件加工的合格标准或精度等级的实质性降低,从而实现在不降低装配体的配合精度的前提下,有效地降低零件加工的制造成本,同时大幅度减少零件加工的废品率,提升装配体的品质。

下面以一个常用的齿轮孔与传动轴的配合加工为例,进一步说明弱标准化的含义及其应用价值。

假设齿轮孔与轴的配合公差φ50H7/k6可满足齿轮与轴装配之后的使用要求,则该配合公差即成为齿轮孔与轴的理论设计配合公差,如表1所示。在这个配合公差中,φ50表示齿轮孔与轴的公称直径;H7表示齿轮孔的公差带为H、公差等级为IT7级;k6表示轴的公差带为k、公差等级为IT6级;φ50H7表示齿轮孔的直径尺寸公差为0~0.025 mm,即齿轮孔的直径尺寸加工允许范围为50~50.025 mm;同理,对于轴而言,φ50k6表示轴的直径尺寸公差为0.002 ~0.018 mm,即轴的直径尺寸加工允许范围为50.002~50.018 mm;φ50H7/k6表示齿轮孔与轴这两个零件装配之后的配合公差,其允许的配合间隙(或过盈)范围为-0.018~0.023 mm(注:这是一种过渡配合)。在现有的标准化生产中,就是通过控制齿轮孔与轴的加工精度来确保两者之间的装配精度,即只要确保2个零件的加工精度均在其允许的尺寸公差范围之内,则两者的装配精度就一定会保证在其允许的配合公差范围之内。这种标准化控制的方式,无论是齿轮孔还是轴的直径尺寸公差带都存在较多的冗余公差未能得到充分利用,这就决定了这种传统的标准化生产组织形式并不是最经济、最优化的生产方式,可以通过模式重构与创新优化来实现生产效能上的大幅提升,这种重构创新的生产组织模式即为“弱标准化”的生产模式。具体做法如下:将齿轮孔的标准公差等级从IT7级降低一个等级至IT8级(公差等级越低,制造成本就越低),将轴的标准公差等级从IT6级降低2个等级至IT8级,同时对齿轮与轴这两组零件的实际加工公差进行实测并各自分成5个等级,每个等级的尺寸偏差范围均为标准公差带的1/5且呈逐级递增,在装配时需确保同等级的零件才能进行配对装配,如表2所示。

表1 齿轮孔与轴的理论设计配合公差示例

表2 传统标准化与弱标准化的制造公差控制示例

如表2所示,采用实质上公差降低之后的配合公差φ50H8/k8,不仅依然可以满足原理论设计的φ50H7/k6中的装配精度要求,而且装配体的配合公差从-0.018~0.023 mm范围大幅度缩小到了-0.008~0.008 mm范围,即配合精度得到了超过2倍的提高。而这种生产效能的提升并没有增加任何加工条件或者提高生产控制工艺。由于加工公差等级的降低,可以使得零件的加工生产成本得以大幅降低。

综上所述,在传统的标准化制造模式下,低要求的配合尺寸允许公差大(合格标准要求降低)、高要求的配合尺寸允许公差小(合格标准要求提高)。通常,公差小的产品需要采用精度更高的设备、技术更熟练的人员,以及更多的加工工序和更严格的工艺等方可达成,从而导致了精密产品制造成本的快速上升。而弱标准化制造则在不改变公称值(理论值)的前提下,允许以更大的公差进行生产。轴加工方通过对每根轴进行标记、采用精密测量手段对每根轴的配合参数(轴的外形和直径)进行实测并记录、上传至云平台存储供用户使用;套加工方采用类似的技术手段,对每个套进行标记、实测套内径并记录;轴套组件装配时,通过自动分选系统识别工件上的标记,从云数据库获得轴和套的实测直径,自动完成轴和套的优化匹配选择,实现最佳匹配(必要时可结合智能仓库),且每个轴套组件都实现了最小间隙装配,从而提升轴套组件产品的质量。

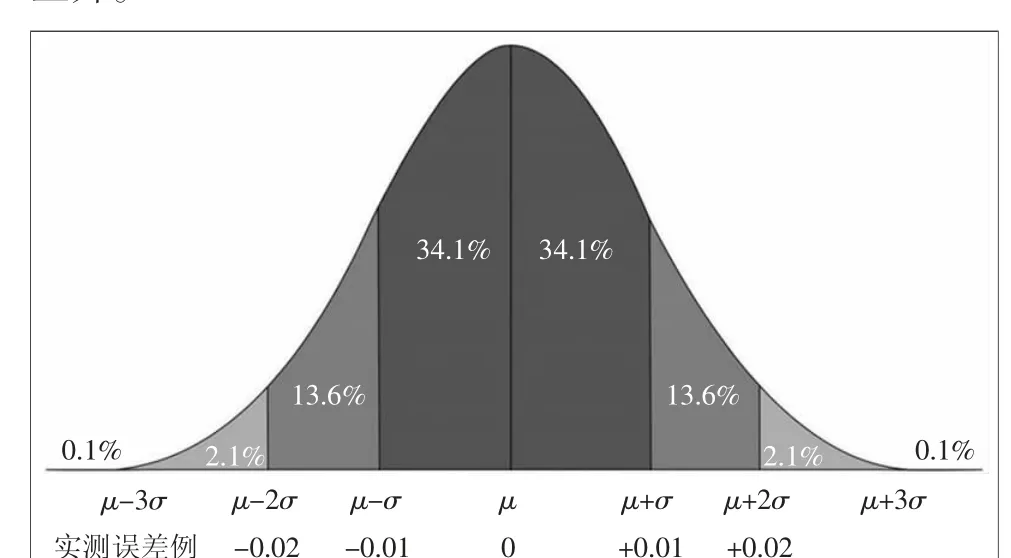

制造误差统计呈现正态分布,如图1所示。标准化制造模式下,产品质量的提升表现为制造公差(偏离理想值)越来越小(精度等级越来越高)。更窄的公差带要求合格产品与理想值偏差更小。在传统的标准化制造模式下,这种允许误差的减少即是合格产品精度等级的提高或合格标准的提高。为了实现这个目标,对加工设备、人员、工艺等各个方面的要求也都会提高,成本也自然相应地上升。

图1 制造误差呈现正态分布

而弱标准化制造模式下,将公差带按高精度要求的标准分成若干段。如表2所示,可将轴按照公差值级差等分为5等分,通过高精度的测量设备,把产品按实测直径值分类并加标记A、B、C、D、E;同理,以同样方式处理与该轴配套的孔,孔也按实测内径值分类并加标记A、B、C、D、E。装配时,通过标记对产品进行分选、配对,确保A类的轴与A类的孔装配、B类的轴与B类的孔装配,依此类推,最终由轴和孔装配起来的部件“轴+齿轮”的配合公差都满足-0.018~0.023 mm的要求,从而在不改变已有产品加工模式的状况下,通过“弱标准化”技术手段,生产出满足更高精度标准要求的“轴+齿轮”产品。进一步地,不必对公差值分级,而通过对配套零件的配合尺寸的无级优选匹配完成协同制造,实现更加理想的组件生产。

弱标准化与个性化或非标定制不同。非标制造情况下,每件产品都可能不一样,比如衣服的个性化制造。弱标准化制造则是公称值(理论值)不变的前提下,通过技术手段弱化了对零件合格标准或精度等级的要求,从而使传统标准下不合格的加工超差零件也能组装出合格甚至质量更高的部件产品。

弱标准化制造模式的直接好处是:1)大幅降低对零件制造装备、人员、工艺等的要求;2)大幅减少零件的废品率;3)大幅提升部件的品质及其稳定性;4)强化对产品制造过程的监控和流通过程中的追溯体系;5)提升产品生产供应链上下游之间的黏性。

2 弱标准化制造的实现

弱标准化制造涉及的主要技术包括:1)工业标记技术;2)检测技术;3)自动选配技术(云测量、工业大数据、自动分选、智能立库等)。弱标准化的基础是:在标准化制造过程中,对每一个工件进行标记,对其配合尺寸进行测量,将测量结果上传至云平台,依据测量结果对产品进行分类(储存或包装);在使用工件前,通过扫描产品标记从云平台获得工件的配合尺寸、建议配套产品的型号和子类等信息。通过信息共享、厂内物流、智能立库等自动将匹配的配套产品按要求准确提供到装配工位,完成最优匹配工件的装配。

工业标识技术如激光打标在金属工件上打上二维码,二维码包含了访问云平台的互联网地址和该工件的唯一性编码。扫描该二维码,用户可以登录到云平台获得该工件的相关信息,包括但不限于零件编号、生产厂家、车间、批次、生产负责人、配合尺寸(或形状检测数据)、所属类别、建议配套的型号和类别等等。需要包装的工件(产品),也可以增加颜色标记等方便用户直观识别该工件所属的不同类别。

检测技术是弱标准化的核心,通过检测完成对零件配合尺寸误差的记录或等级分类。由于高标准的公差通常都比较小,所以对检测精度的要求至少得是公差的1/3~1/5。例如,为了实现弱标准化制造,把轴加工公差放大到±0.05 mm或0~0.10 mm,再把这个公差带分为5等分,每段为0.02 mm,为了精确测量0.02 mm的公差带,测量精度需要至少达到0.006 mm或0.004 mm。

另外,工件的自动选配技术包括云测量、工业大数据、智能立库等相关技术。云测量有助于在不同地点制造的产品的数据评价,如前例所述轴和套分别在不同工厂、车间制造,通过本地测量后在云端完成测量结果评估、最佳匹配等,实现协同制造,减少浪费。工业大数据则可基于云数据库的测量数据和其它生产履历数据,了解产品生产或流通情况,为企业生产、工艺改善、物流等提供支持。智能立库可以自动将分选好的零件及时、准确地送达指定位置,实现自动化装配。

弱标准化在不同的行业会有不同的体现,机械零件制造的弱标准化通过自动标记、尺寸检测、云平台、自动分选等得以实现。

3 弱标准化制造的应用

如上文所述,弱标准化制造通过检测技术将标准弱化(如机械制造尺寸公差放宽),基于检测结果进行记录或对零件进行标记或分类(分级);使用时识别、优选配套件进行装配,最终实现最佳品质的部件生产。由于弱标准化制造模式解决的是简单配合尺寸工件之间的装配优化问题,其主要应用领域为配合尺寸单一或比较少的机械部件的云协同制造,比如轴承和轴承座、涡轮轴和涡轮盘、液压传动部件、精密导轨和滑块等。对于有较多匹配参数的情况,可以基于匹配参数的权重进行最佳拟合(best-fit)匹配获得优选配合对象。

广义的弱标准化概念可以扩展到更广泛的领域。比如轮胎生产的终检确定轮胎是否合格,判定依据的“标准”是一量化指标,如综合打分0~100分,70分以上为合格品,70分以下为不合格,不合格品需要返修或报废,合格品按统一价格销售。也就是说,在(强)标准化模式下,产品只有“不合格”或“合格”,不合格产品只能报废或返修,合格品只能按统一的价格比如500元一条在市场上销售。而在弱标准化概念下,产品检测综合打分0~100分,50分以下列为必须报废的不合格品,50~60分的产品等级为“标准-2”,60~70分产品等级为“标准-1”,70~80分产品等级为“标准”,80~90分产品等级为“标准+1”,90分以上产品等级为“标准+2”。“标准”等级的产品,按原先的合格品价格销售,比如每条500元(保用50 000 km);而原先不合格品中比较好的“标准-1”等级的,可以卖每条400元(保用40 000 km)、“标准-2”等级的可以卖每条300元(保用30 000 km);“标准”等级的产品依然可以卖每条500元(保用50 000 km);而“标准”以上的等级如“标准+1”等级可以卖每条600元(保用60 000 km)、“标准+2”等级的可以卖每条700元(保用70 000 km)。如此,产品成品通过品质检测进行分级销售,将单一标准型号的产品分为多个子类(等级),按实际产品质量分级提供保用里程、分级定价销售等,把原来的一些比标准的合格品稍差的产品也合理利用起来产生效益,减少了资源浪费、提升了企业效益。

另一个“广义弱标准化”的案例(说明:本案例仅为说明“弱标准化”概念,数据未经严格量化测试):某公路大桥设计标准为“时速80 km/h、使用寿命50 a”;如果通行时速提升为100 km/h,则使用寿命约降低到40 a。但开通运行后,因为大桥上多处装有测速雷达,司机们每次过桥前都要从100 km/h减速到80 km/h,导致大桥严重拥堵且大桥上充满了走走停停的大小车,实际通行速度远不到80 km/h(桥梁所承受的动态和静态负载都比预想的高很多)。有关部门经过调研将通行速度调整为100 km/h后,大桥基本不堵车,不仅改善通行质量,还大大减轻大桥实际的动态和静态负载,通行效果和使用寿命都好于原有设计标准。通过在使用中弱化原有设计标准的要求,取得了意想不到的效果。

4 结语

弱标准化是社会经济技术发展的必然,也是人们对“合格标准”有更多的评判方法或条件所致。人们对品质要求的提升,导致合格标准或制造精度的不断提高,进而迫使企业不断升级设备、人员、技术等要素。弱标准化制造模式的提出,有助于缓解企业对设备、人员、技术等的投资压力、实现低成本、高品质产品的生产。得益于检测技术、大数据、云计算、自动分选、智能立库等技术的快速发展和普及应用,弱标准化制造模式可以以较低成本实现,弱标准化制造将逐步成为高品质生产的一种极具竞争力的选择。