催化裂化柴油回炼生产高辛烷值汽油组分工艺

张金霞

(中国石化 北京燕山分公司炼油厂,北京 102500)

中国经济结构的调整使得柴油消费增速低于汽油消费增速成为常态,“十二五”期间消费的柴油/汽油比例已明显降低,从2010年的2.17%降至2014年的1.61%,2015年又降至1.46%,预计2020年降至1.10%[1]。另一方面,为改善空气质量,减少机动车排气污染,国内高标准清洁车用汽柴油标准陆续出台并实施[2]。我国2017年全面实施国Ⅴ汽油和柴油标准,2019年全国推行国Ⅵ汽油和柴油标准[3]。

在我国,催化裂化柴油仍是主要的柴油调和组分,约占柴油总量的25%(w)[4-5]。催化裂化柴油具有密度高、芳烃含量高、十六烷值低(一般不大于30)、氧化安定性差、硫氮含量偏高等特点,与清洁车用柴油标准存在较大差距[6-8]。世界原油重质化、劣质化趋势愈加明显,高硫原油比例增加,此外为了提高汽油、液化气和丙烯收率,催化裂化装置的操作苛刻度也不断提高,导致催化裂化柴油质量越来越差[9]。因此,如何压减或转化催化裂化柴油,以适应未来柴油和汽油的需求变化,对保证我国成品油市场的供需平衡以及环境保护具有重要意义[10]。

近年来,国内外专家对将低价值的催化裂化柴油转化为高辛烷值汽油或轻芳烃组分进行了大量研究。UOP公司在20世纪80年代提出了J-Cracking工艺[11]。Mobil Oil公司提出采用加氢和催化裂化组合技术以催化裂化柴油为原料生产富含芳烃的汽油[12]。ExxonMobil Research and Engineering Company提出了将催化裂化柴油先加氢再进行催化裂化以生产芳烃和轻烯烃的工艺[13-15]。上述技术普遍存在的问题是汽油组分中芳烃含量低,影响汽油的辛烷值,从而限制了技术的工业化应用。中国石化石油化工科学研究院近年开发了催化裂化柴油转化为高辛烷值汽油组分或轻质芳烃的技术,该技术先将催化裂化柴油加氢再催化裂化[16],于2016年进行工业化应用。但该技术的应用使催化裂化装置的能耗和物耗增加,炼油系统的氢耗增加,影响了氢气管网平衡。

本工作介绍了中国石化北京燕山分公司开发的催化裂化柴油回炼生产高辛烷值汽油组分工艺,以及该工艺在中国石化北京燕山分公司2.0 Mt/a重油催化裂化装置的应用情况。该工艺通过优化装置现有流程和工艺参数,将催化裂化柴油转化为高辛烷值汽油,实现汽油收率最大化和压减柴油的目的。

1 回炼工艺介绍

1.1 回炼工艺流程

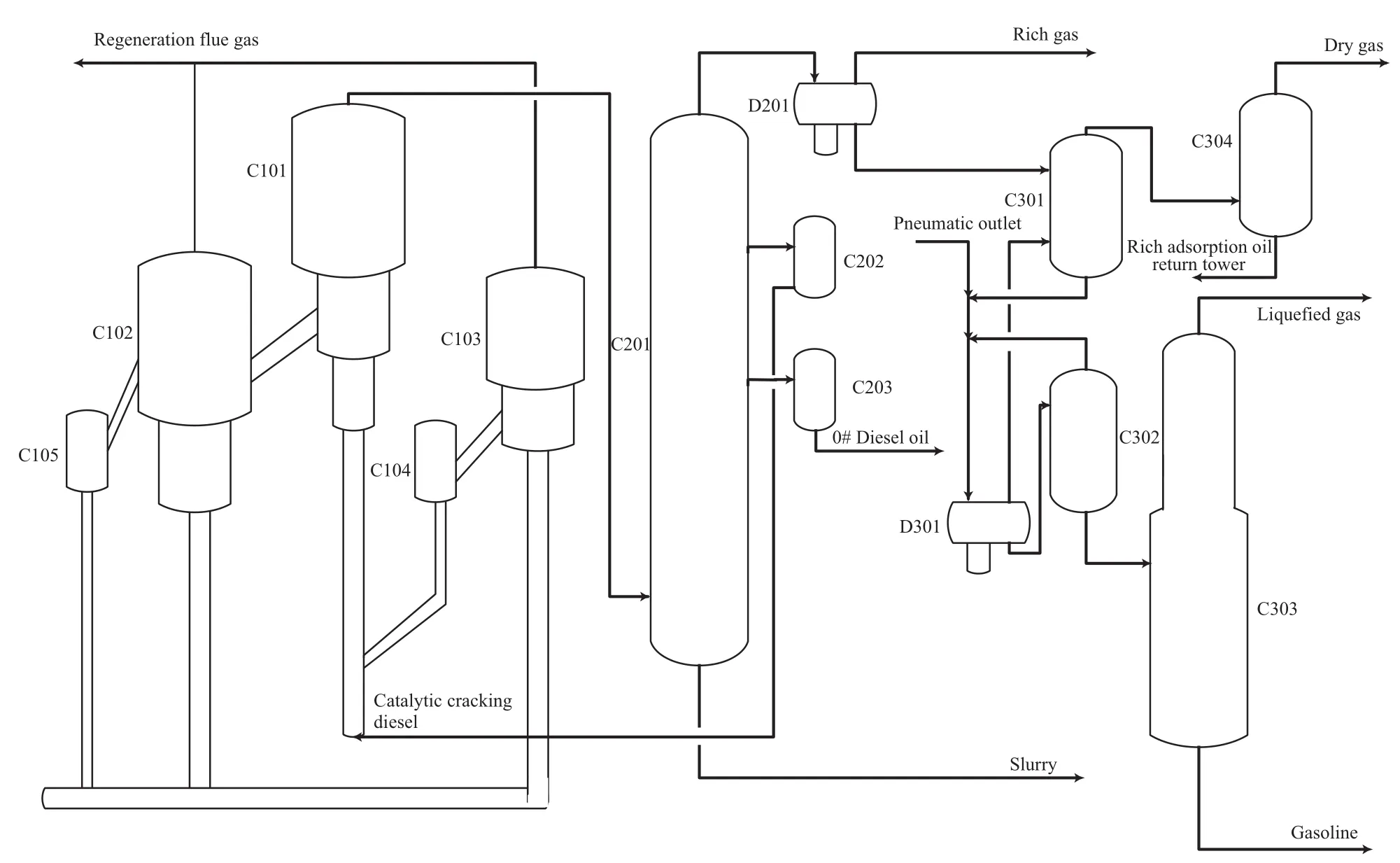

中国石化北京燕山分公司2.0 Mt/a重油催化裂化装置由五大部分组成,即反应-再生系统、分馏系统、吸收稳定系统、烟气能量回收系统和双脱(脱硫及脱硫醇)系统。采用高低并列式两段再生技术:一段贫氧再生,二段富氧再生。该装置采用新鲜原料分层进料、新型高效雾化喷嘴、催化裂化柴油转化为高辛烷值汽油技术喷嘴、提升管出口粗旋快分等先进技术,第三级旋风分离器前设高温取热炉,余热锅炉后设烟气除尘脱硫塔。该装置的工艺流程见图1。

图1 回炼工艺流程Fig.1 Flow of recycle process.

混合原料经原料喷嘴进入提升管,与再生催化剂接触进行催化裂化反应,生成轻质产品(液化气、汽油、柴油)、油浆、干气及焦炭。反应-再生系统的产物进入分馏系统,经分馏后,得到富气、粗汽油、轻柴油、重柴油、回炼油和油浆。富气和粗汽油去吸收稳定系统,轻柴油(即催化裂化柴油)进提升管回炼,重柴油出装置。回炼油返回反应-再生系统,油浆一部分返回分馏塔,一部分出装置。富气和粗汽油进入吸收稳定系统后,经过吸收、精馏作用分离出干气、液化气和稳定汽油。干气和液化气进入双脱系统进行脱硫及脱硫醇精制,稳定汽油出装置。烟气能量回收系统利用烟气轮机将高速烟气的动能转化为机械能,利用余热锅炉回收烟气显热,用以发生蒸汽。采用这些措施后,装置能耗大幅降低。

1.2 原料性质

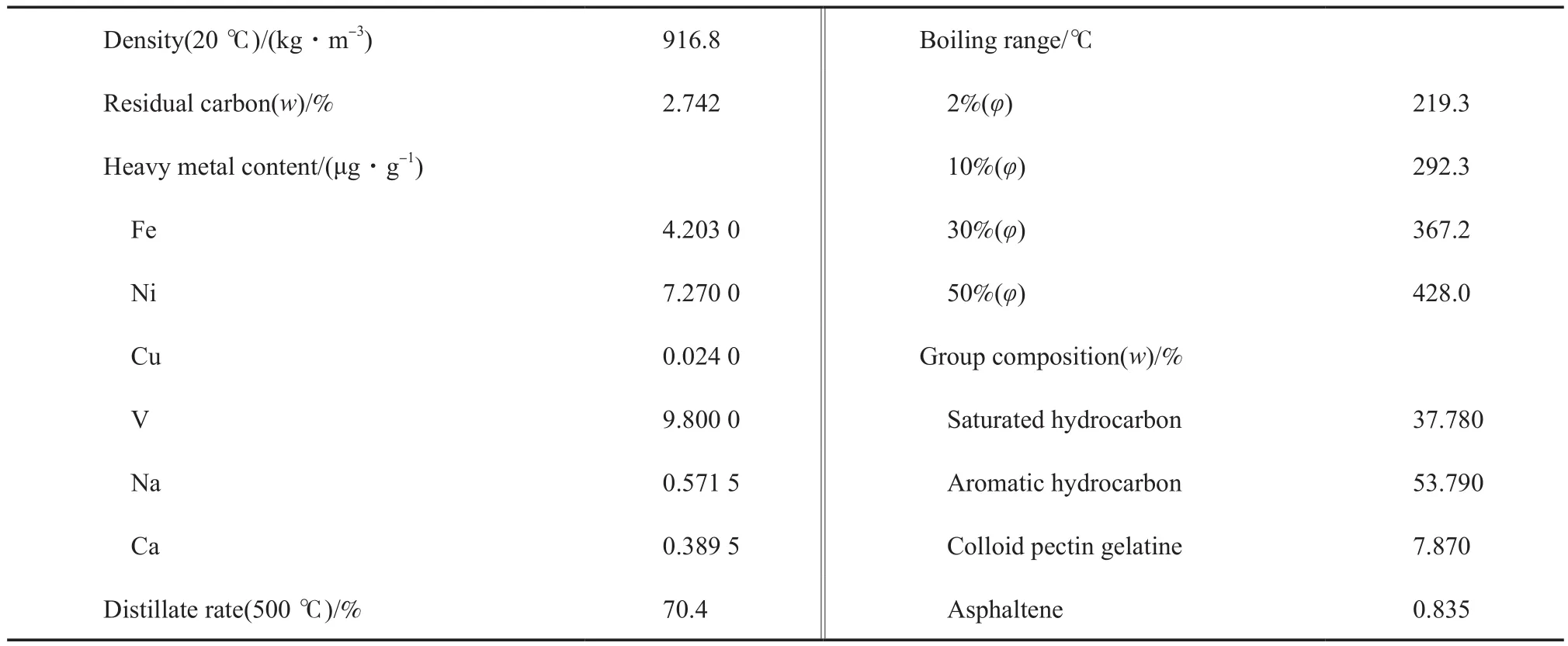

该装置的新鲜原料是减压渣油和加氢蜡油的混合原料,掺入减压渣油的比例约20%(w)。原料性质见表1。由表1可知,原料中芳烃含量较高,这些组分为汽油前体,是控制汽油收率和辛烷值的关键。原料的胶质、沥青质、残炭含量不高,重金属含量较低,说明掺入减压渣油的比例适中。原料的主要问题是氢含量较低、饱和烃含量偏低,这与掺炼减压渣油有关,造成反应条件的苛刻度增加,影响产品分布和产品质量。

催化裂化柴油的性质见表2。

表1 原料的性质Table 1 Properties of feedstock oil

表2 催化裂化柴油的性质Table 2 Properties of cracking diesel

由表2可知,催化裂化柴油富含单环芳烃和饱和烃,单环芳烃占37.8%(φ)、饱和烃占21.2%(φ),汽油潜在组分达59%(φ)。单环芳烃是很好的高辛烷值组分,在催化裂化反应中,单环芳烃发生侧链断裂反应,生成的短侧链烷基苯进入汽油组分中。饱和烃在催化裂化反应中生成较小分子的烯烃和烷烃,有利于提高汽油品质。

1.3 回炼工艺条件

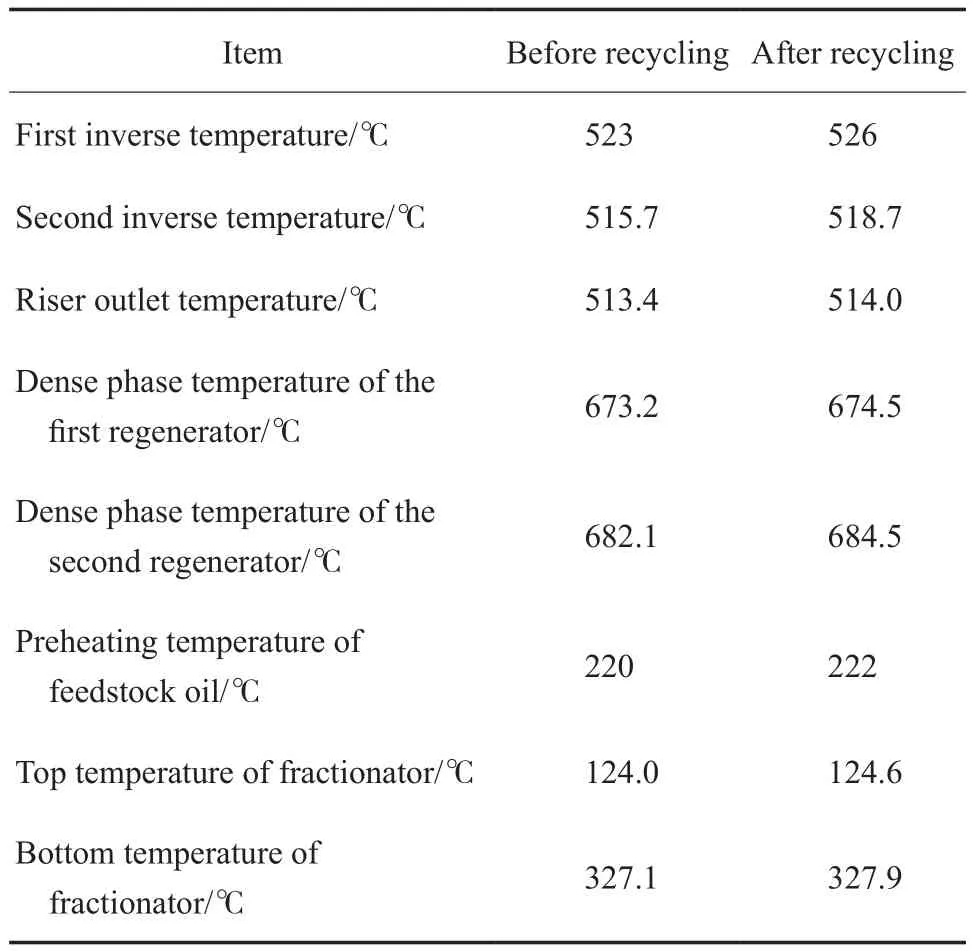

回炼催化裂化柴油期间,装置新鲜进料量为240~250 t/h,催化裂化柴油回炼量为20 t/h。回炼前后的主要工艺条件如表3所示。由表3可知,回炼催化裂化柴油后,原料的裂化性能稍微变差,为了多产汽油和液化气组分需要控制较高的转化率,因此一反和二反的温度有所提高,原料预热温度提高,第一再生器密相温度和第二再生器密相温度基本不变,反应条件苛刻度提高。分馏系统和吸收稳定系统工艺条件基本维持不变。

表3 催化裂化柴油回炼前后主要的工艺条件Table 3 Main process conditions before and after catalytic cracking diesel recycling

1.4 催化剂性质

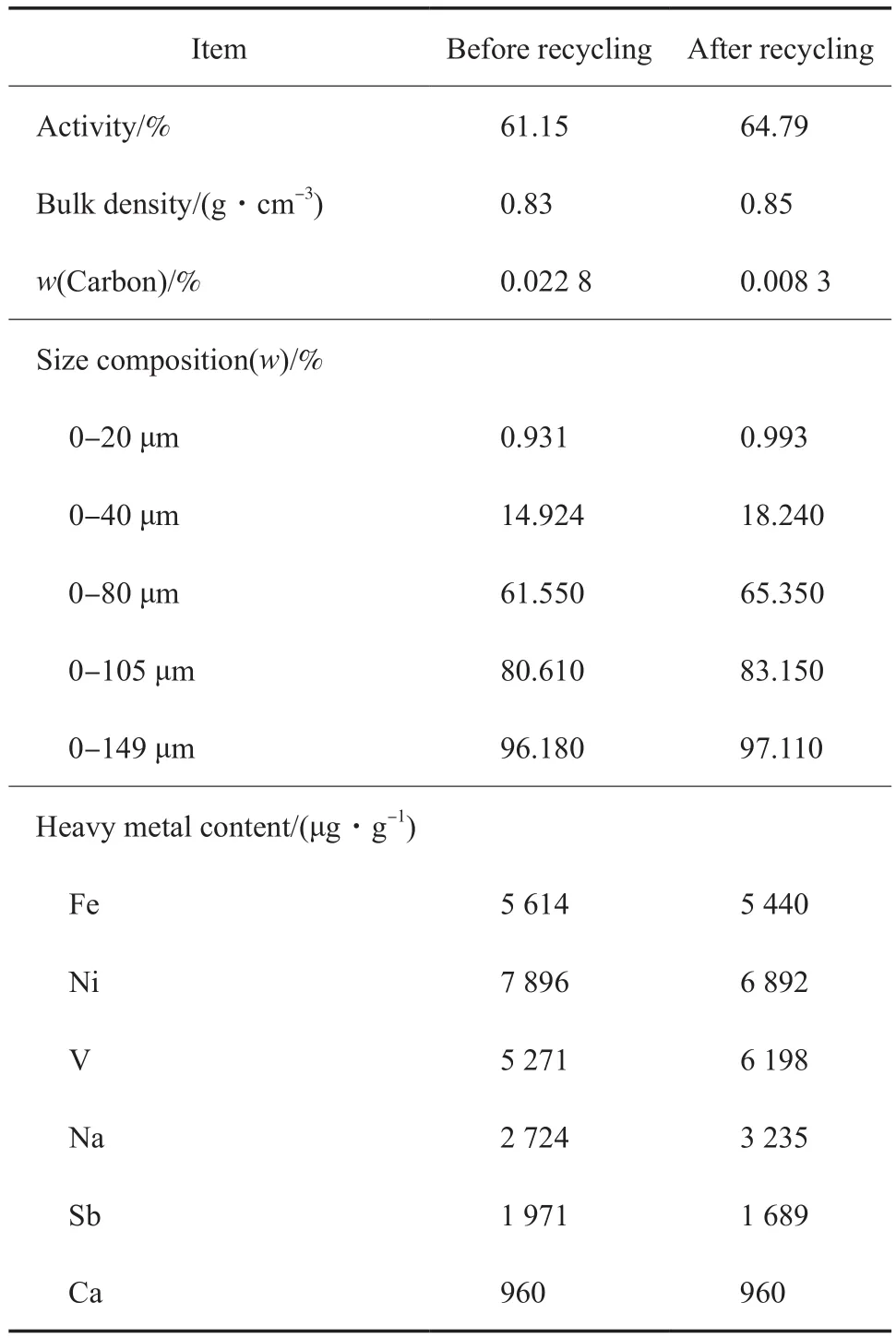

该装置使用沸石催化剂RCGP-1YS,该型号催化剂具有良好的活性、选择性、稳定性、抗重金属污染能力及机械强度。在实际生产过程中,催化剂使用性能会保持在一个稳定的水平。催化裂化柴油回炼前后催化剂的性质如表4所示。

从表4可看出,回炼催化裂化柴油前后,催化剂的活性分别为61.15%和64.79%;碳质量分数低于设防值0.05%(w);重金属Fe的含量分别为5 614 μg/g 和 5 440 μg/g,Ni的 含 量 分 别 为 7 896 μg/g 和 6 892 μg/g,V 的含量分别为 5 271 μg/g 和6 198 μg/g,Na的含量分别为 2 724 μg/g 和 3 235 μg/g,Fe、Ni和Sb含量降低。整体来看,催化裂化柴油回炼后催化剂保持了较高的活性。

2 工艺应用效果

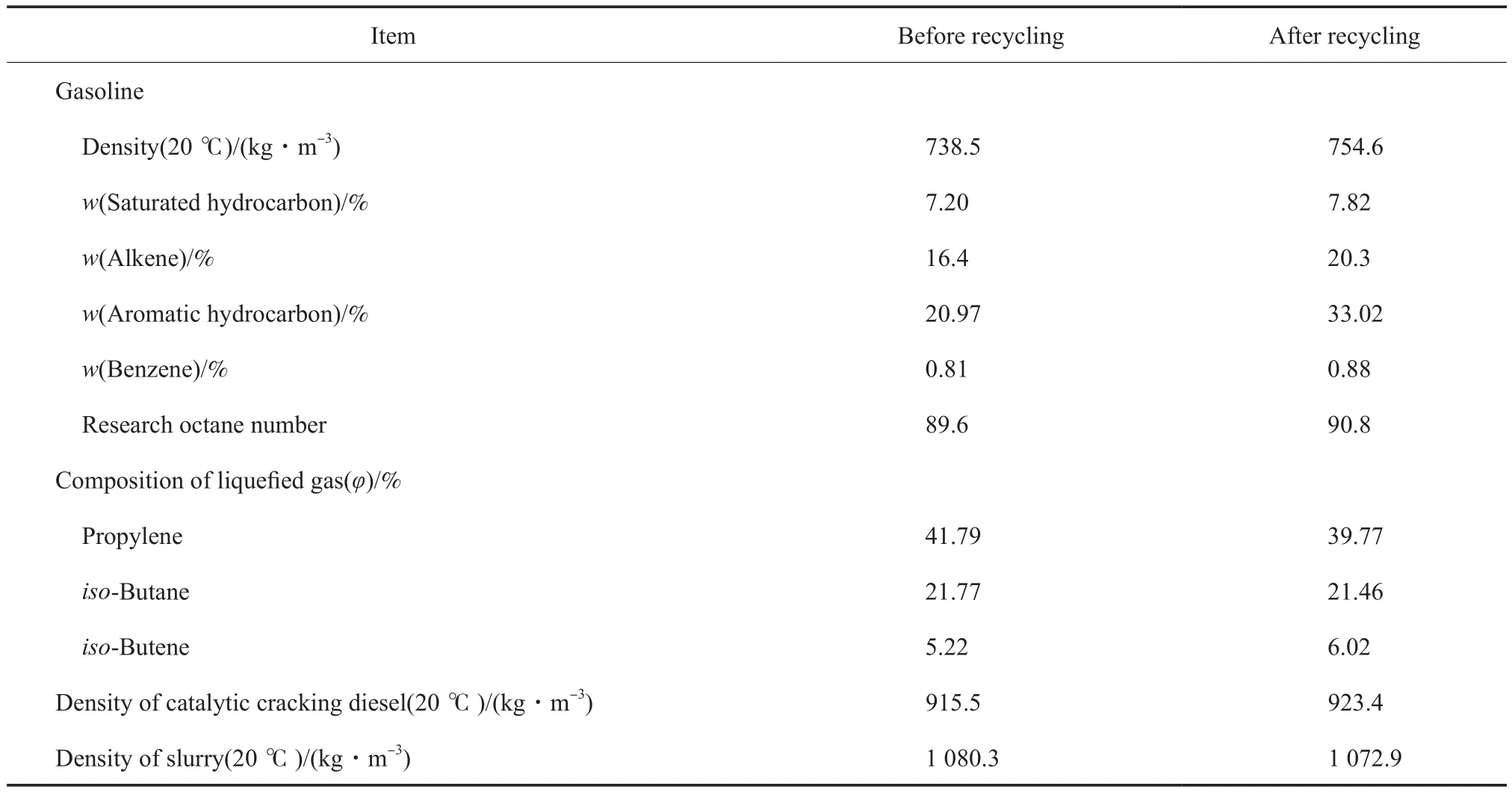

催化裂化柴油回炼前后主要产品的性质如表5所示。

表4 催化裂化柴油回炼前后催化剂的性质Table 4 Catalyst properties before and after catalytic cracking diesel recycling

由表5可知,稳定汽油中饱和烃含量有所增加,由7.20%(φ)增至7.82%(φ);烯烃含量有所增加,由16.4%(φ)增至20.3%(φ);芳烃含量显著增加,由20.97%(φ)增至33.02%(φ);苯含量增加,由0.81%(φ)增至0.88%(φ)。研究法辛烷值由89.6提高到90.8。液化气中丙烯含量降低,氢转移指数(异丁烷/异丁烯比值)由3.55升至4.05,氢转移反应增加,说明催化剂活性控制较好,油品中烯烃含量减少。催化裂化柴油密度增大、油浆密度减小,说明催化裂化柴油回炼后催化裂化反应深度降低,导致柴油组分变重,油浆组分变轻,可进一步提高反应苛刻度。

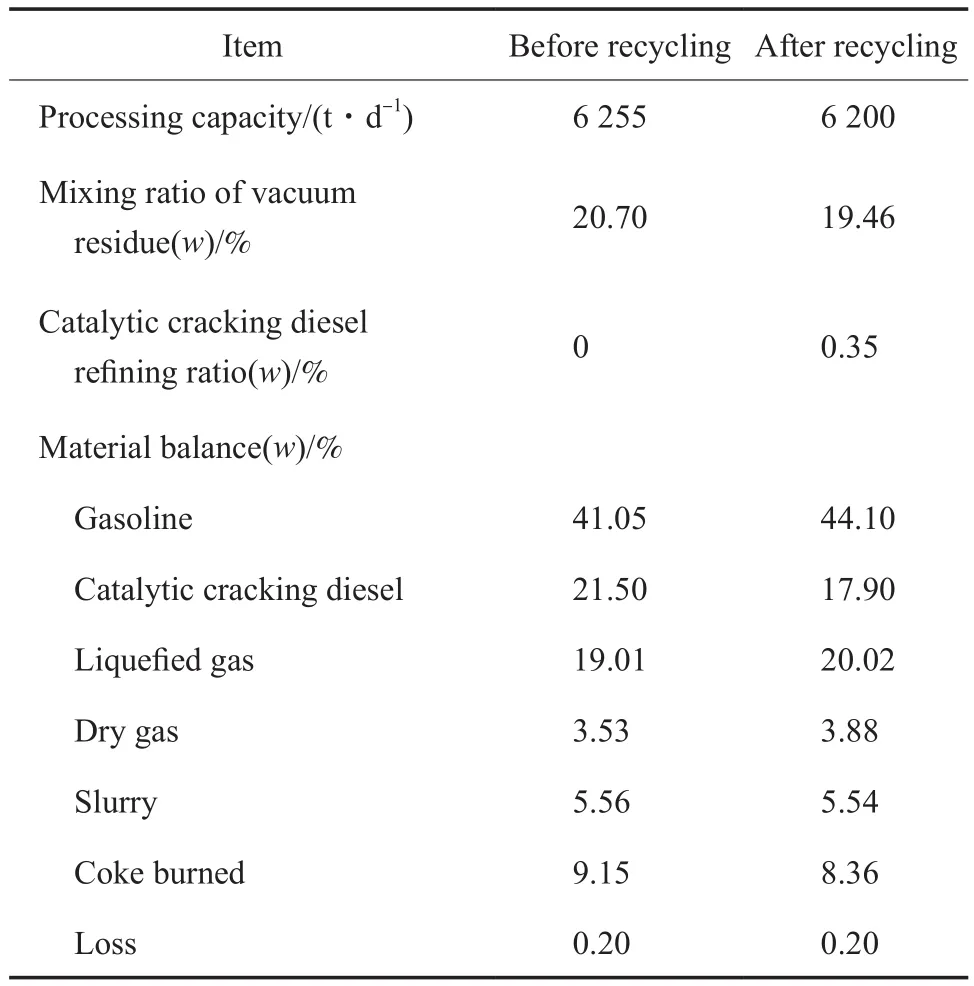

催化裂化柴油回炼前后主要产品分布如表6所示。由表6可知,在装置加工量和掺入减压渣油的比例基本一致的情况下,按照0.35%(w)的比例回炼催化裂化柴油,物料平衡出现变化:稳定汽油收率提高,由41.05%(w)提高至44.10%(w);柴油收率降低,由21.50%(w)降至17.90%(w);液化气收率由19.01%(w)提高至20.02%(w);干气收率由3.53%(w)提高至3.88%(w);生焦收率由9.15%(w)降至8.36%(w);油浆收率和损失基本持平。

表5 催化裂化柴油回炼前后主要产品的性质Table 5 Product properties before and after catalytic cracking diesel recycling

表6 催化裂化柴油回炼前后主要产品的分布Table 6 Product distribution before and after catalytic cracking diesel recycling

3 结论

1)催化裂化装置回炼催化裂化柴油后,汽油收率和液化气收率提高、柴油收率降低,实现了增产高附加值产品和压减柴油的目的。

2)催化裂化装置回炼催化裂化柴油后,稳定汽油中苯含量由0.81%(w)增至0.88%(w),芳烃含量由20.97%(w)增至33.02%(w),研究法辛烷值提高1.2,说明回炼催化裂化柴油有效提高了汽油的辛烷值。

3)回炼催化裂化柴油的过程中,工艺条件有所变化,反应温度提高,催化剂活性增强,说明回炼催化裂化柴油需要采取较苛刻的工艺条件,提高反应深度。