穿流式压滤机对选煤厂极细煤泥脱水的可行性研究

黄健华

(山西西山晋兴能源有限责任公司 斜沟煤矿选煤厂,山西 吕梁 033602)

1 选煤厂压滤系统现状及存在问题分析

1.1 煤泥中微细粒级含量增加

斜沟煤矿选煤厂采用150~50 mm级块煤重介浅槽、50~1.5 mm级重介旋流器主再选、1.5~0.2 mm级粗煤泥TCS分选的联合工艺,剩余细粒级煤泥由沉降过滤离心机及快开式隔膜压滤机脱水回收。通过近年来不断探索实施煤泥减量化技术,包括减小末原煤脱泥筛筛缝、减小TCS精矿脱水弧形筛和煤泥离心机筛缝、增大TCS入料旋流器组底流口内径、降低TCS分选机顶水流量等措施,截粗效果明显。大部分大于0.074 mm粒度级煤泥在TCS分选及沉降脱水环节得到有效回收,减轻了高效浓缩机的负荷。压滤煤泥产率也由原先的8.0%降至6.5%~7.0%,但其在粒度组成上则向更微细颗粒的方向富集,压滤入料小筛分试验结果见表1所示。

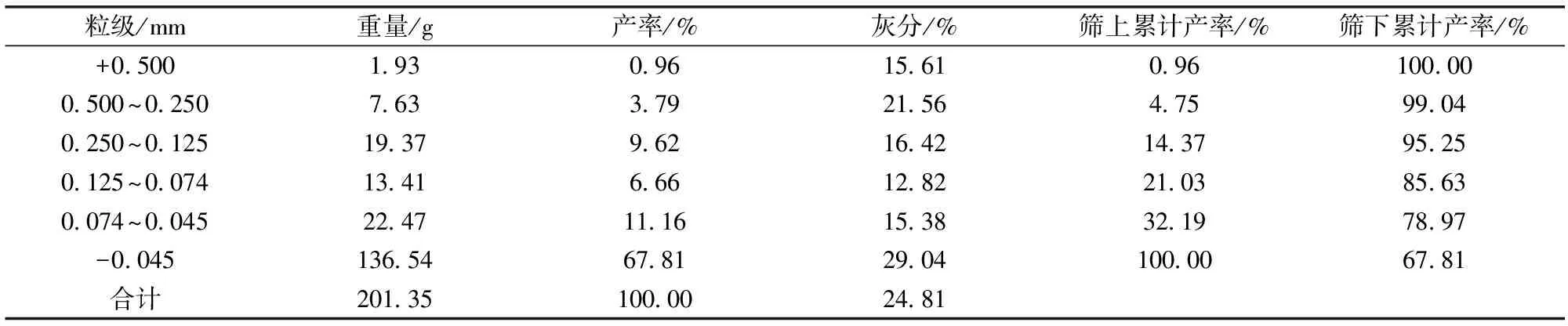

表1 压滤入料粒度组成

从表1可见,该厂压滤入料中小于0.074 mm粒度级占比达到80%左右,细粒煤比表面积大,孔隙结构发达,吸水性强,悬浮液粘度大,脱水变得相当困难。快开压滤机在应对超细粒煤泥时脱水效率明显下降,压滤周期变长,滤饼水分高达25%~27%,并且容易粘附滤板,人工捅落滤饼易引发安全事故。

1.2 煤泥掺入洗混煤比例受限制

该厂快开式压滤机共12台,其中一、二期压滤系统各6台,呈镜像布置,一期压滤系统设备联系情况见图1。生产过程中通过1502煤泥转载刮板机可将煤泥直接掺入洗混煤,作为动力煤销售;也可以进入1553煤泥出厂胶带机落地,就地晾晒后再由汽车地销。因洗混煤水分合同指标为小于10.0%,压滤煤泥的水分高低直接影响其掺入洗混煤的比例。

图1 一期压滤系统设备联系

为避免装车蓬仓及冬季冻车事故,该厂只能严格控制入掺煤泥量,尤其当两期系统同时洗精煤时,往往是一半掺入一半落地。落地后的压滤煤泥只能在本地按尾煤处置,价格较低,造成企业经济效益大幅降低,因煤泥堆存、装车和运输等一系列环节造成了环境污染问题。

1.3 原有压滤机老化

原有压滤机于2010年投入使用,电控及液压系统不同程度出现老化,机架变形,故障频发,维护费用高。

鉴于上述问题的存在,该厂迫切需要寻找一种新型压滤机来替代原有快开压滤机,进一步降低煤泥水分,以实现压滤煤泥全部入掺洗混煤,提升煤泥品质,增加经济效益。

2 穿流压滤机设备特性

穿流式压滤机全称为“单室进料空气穿流水洗滤饼压滤机”,是近年来在快开式压滤机的基础上发展起来的一种新型压滤脱水设备,对微细粒煤泥的脱水效果良好。2019年本集团东曲和马兰选煤厂相继完成了穿流式压滤机的改造,滤饼水分大幅降低,达到了预期效果。

2.1 设备工作原理

滤浆在进料泵的推动下,由主进料管道向每个滤室单独分流进料,固体颗粒在滤布上形成滤饼,滤液穿过滤布从滤液排放口集中排出。与快开压滤机滤板不同,穿流式压滤机具有独特角吹风功能,通过压缩空气穿透滤饼将液态水随空气带出,有效降低滤饼水分;通过隔膜滤板的鼓膜功能,由压榨管道向隔膜滤板中注入高压水,通过水压改变滤室容积,对滤饼进行压榨,进一步降低滤饼水分。

穿流压滤机整个动作过程工序依次为:压紧→进料→反吹→水压榨→滤饼风干→二次反吹→卸料。高压水鼓膜压榨、滤饼风干与产品水分直接相关,这2个环节也正是单室进料空气穿流水洗滤饼压滤机的特点。

2.2 设备结构

单室进料空气穿流隔膜高效压滤机结构见图2所示。

1—止推板;2—主梁;3—压紧板;4—自动拉板系统;5—机座;6—电柜;7—油缸;8—液压系统;9—进料连接口;10—反吹连接口;11—滤液排放及洗涤进水和滤饼风干进风口;12—滤液排放和滤饼风干出液排放口;13—压榨连接口;14—翻板出液口;15—翻板;16—进料防腐板;17—隔膜密封B板;18—进料A板;19—滤布

滤板配置是穿流压滤机的核心部件,每个滤室由进料A板和密封B板组合成的独立密闭空间,隔膜密封B板是洗涤和滤饼风干的进水进气板,进料A板是洗涤和滤饼风干的排水排气板。入料方式为A板边角入料,相比快开压滤机中心两端入料,过滤面积增大约6%~10%,有效保证滤饼厚度均匀。滤饼风干功能有助于卸料时滤饼与滤布分离,滤饼自动脱落,降低了安全风险隐患。

3 穿流压滤机半工业试验

为验证压滤煤泥降水效果,该厂使用穿流压滤机试验机进行了现场半工业试验,与原有快开压滤机对浓缩机底流进行脱水效果对比。为确保2种机型入料性质一致,各组试验均选择在同一时间点进行,试验结果见表2。

表2 穿流式压滤机现场半工业试验水分结果

从表2试验结果来看,穿流压滤机的水分明显降低,最高20.0%,最低18.2%,平均在19.3%,滤饼水分较现有的快开压滤机滤饼水分降低了7.0%,降水效果显著,表明了穿流式压滤机对该厂物料浓度及性质适应性强,并随着水压榨压力的升高而滤饼水分呈下降趋势。

4 技术改造方案设计

针对斜沟煤矿选煤厂现有设备布置情况及厂房空间条件,将原有12台快开式压滤机一对一替换为12台同厂家穿流式压滤机,单台过滤面积不低于560 m2,地脚尺寸长/宽为10 630 mm ×1 690 mm,与原设备地脚位置一致。原压滤机入料泵可满足新穿流式压滤机入料要求,无须更换。需要另外购置与压滤机一一配套的压榨清水箱和压榨管道泵,水箱容积为38 m3,采用多级泵,流量65 m3/h,扬程140~160 m。

空压机台数确定:穿流式压滤机单台循环用风量为40~50 m3/min,为保证煤泥均匀入掺洗混煤,单期系统只允许2台压滤机同时卸料,而各压滤机角吹与反吹工序可通过智能化控制程序交错执行,2台压滤机同时进入滤饼风干与反吹环节需压力稳定的压缩空气约100 m3/min,那么3台排气量为40 m3/min、排气压力1.0 MPa的空压机供风可能满足单期系统日常生产需求。

储气罐数量确定:根据压滤机推荐储气罐搭配方案,穿流式空压机其滤饼风干、反吹用风均须相对独立,反吹风使用原系统储气罐即可满足。另外每期系统各配备3台容积为40 m3储气罐为压滤机滤饼风干流程供风。穿流压滤机改造方案增加设备明细见表3所示。

表3 每期穿流压滤机改造方案增加设备明细

5 投资估算及效益分析

5.1 经济效益

本项工程估算总投资为3 520万元,其中土建工程投资为200万元,设备及工器具购置投资为2 720.0万元,安装工程投资为500万元,工程建设其他费用投资100万元。

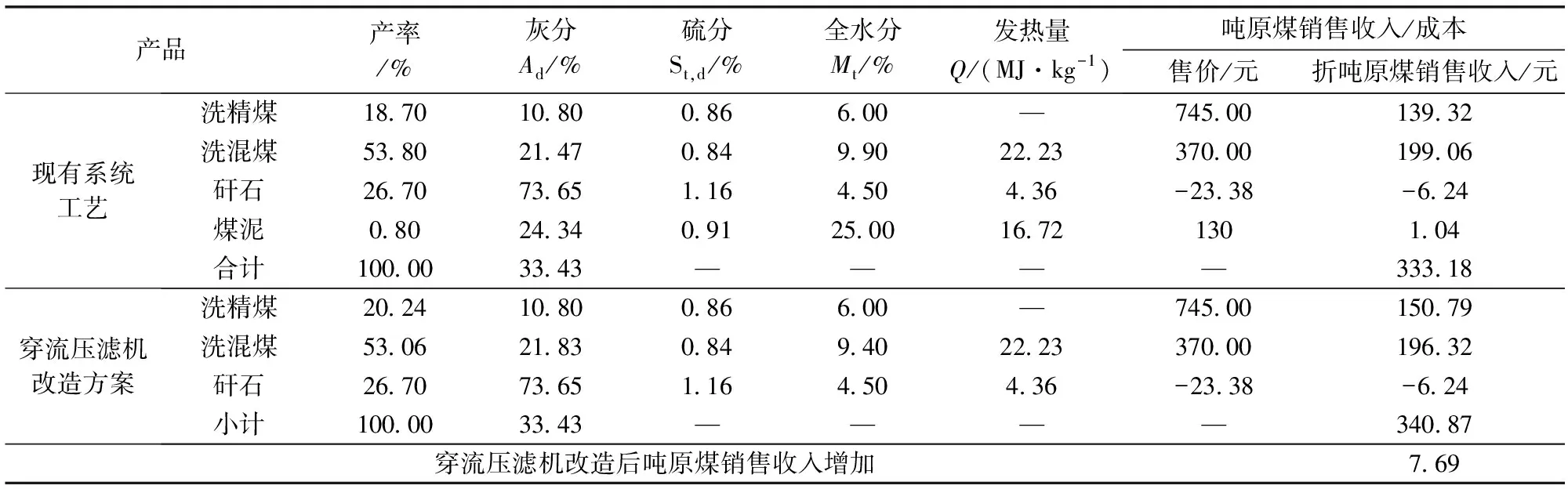

根据近期的产品销售价格,气精煤售价745元/t,洗混煤售价370元/t,煤泥售价130元/t,矸石治理费按23.38元/t计。压滤煤泥水分降低后可全部入掺洗混煤,并使洗混煤水分从9.9%降低至9.4%,发热量提高了167.2 kJ/kg左右,进而减少精煤回掺量,精煤产率可提高1.54%,效益对比见表4。

表4 穿流压滤机改造方案与原方案效益比较

由表4可知,穿流压滤机改造后吨原煤销售收入增加7.69元,按年入洗量15.00 Mt计算,年增加效益11 542.50万元。投资回收期为:3520/11542.50≈0.305a,4个月可收回成本。

5.2 社会效益

压滤煤泥入掺洗混煤后全部通过火车销售,杜绝煤泥落地晾干地销,避免了因煤泥堆存、运输而引起的环境污染问题。

6 结 语

穿流式压滤机改造方案技术上可行,经济上合理,而且在不影响选煤厂正常生产的情况下即可实施,不仅增加了企业经济效益,更是保护了矿区的生态环境。

穿流式压滤机为国内先进的细粒煤脱水设备,采用先进的滤饼风干和高压水压榨技术,细粒煤滤饼含水率远低于其他脱水设备,解决了选煤行业煤泥处置这个“老大难”问题,是细粒煤压滤脱水的一次技术革命。