全抛釉产品配方调节的研究与探讨

刘德宁 罗宏 龙海仁 周燕

摘 要:全抛釉陶瓷砖是采用完全抛光工艺的一种釉面砖产品。由于它的纹理丰富、清晰,发色鲜艳,可以很好的模拟石材的表面肌理图案,受到广大消费者的青睐,成为了市场上主流的建筑装饰材料。在全抛釉陶瓷砖的生产过程中,釉料配方是产品质量影响的主要因素之一。作者通过多年的全抛釉产品生产经验的积累,总结了全抛釉配方调整的一些心得体会,希望可以在全抛釉产品生产缺陷的改善上提供参考借鉴。

关键词:全抛釉;配方调整;缺陷改善

1 前 言

全抛釉陶瓷砖生产工艺主要采用的是双淋釉中彩工艺,即前面淋底釉,中间进行图案装饰,最后淋透明釉,烧制成型后再进行抛光处理。双淋釉工艺如果釉料温度控制不恰当,极易产生釉面针孔、痱子、凹釉等缺陷。由于装饰图案上淋了一层厚厚的透明釉,透明釉的配方对图案的发色以及细节的展现起到了较为关键的作用。全抛釉产品采用了完全抛光处理,将透明釉中的微小气泡抛开后,对产品的耐酸碱及防污都会产生一定的影响。甚至釉料配方体系不合理会加剧产品的辊棒印、变形等缺陷。所以合理的釉料配方对生产全抛釉系列产品十分关键。

2抛釉配方体系的分析

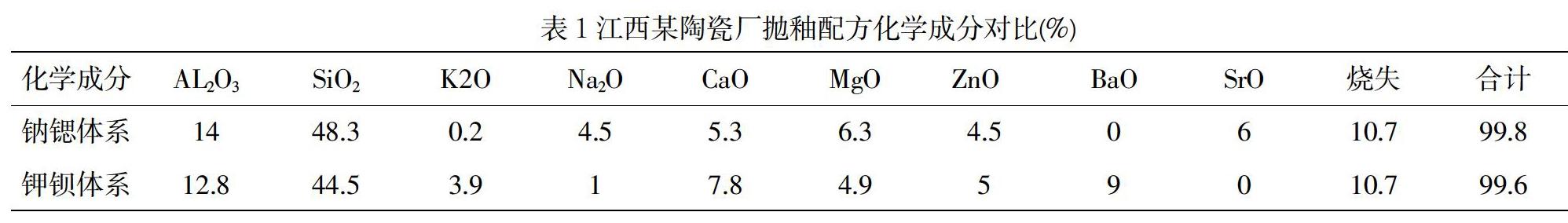

抛釉钠锶体系防污更好,更适合快烧窑炉。以前窑炉产量不高时,抛釉体系大多是钾钡体系,釉料在窑炉高温区有足够时间熔融排气。钾钡体系抛釉的优势是发色好(主要是红色),劣势是防污和耐酸略差。防污差主要是由于抛釉熔融性能不好,耐酸差则是因为抛釉硅含量偏低导致。钾钡体系抛釉,高温粘度大,流动性不好,高温时表面张力大,不利于排气,防污略差。钾钡体系抛釉,配方中对硅含量比较敏感,提高硅含量来提高耐酸的话,毛孔会增多,从而防污会变差。钠锶体系抛釉更适应快烧,钠锶体系抛釉相比于钾钡体系抛釉,熔融性能更好,高温粘度相对较小,表面张力小,利于排气。钠锶体系抛釉可以把抛釉的铝、硅含量同时提高,耐酸更好,釉面缺陷少。表1为江西某陶瓷厂抛釉配方化学成分调整前后对比,钠锶体系防污效果更好,表面缺陷更少。

3底釉配方调整对针孔、痱子的改善

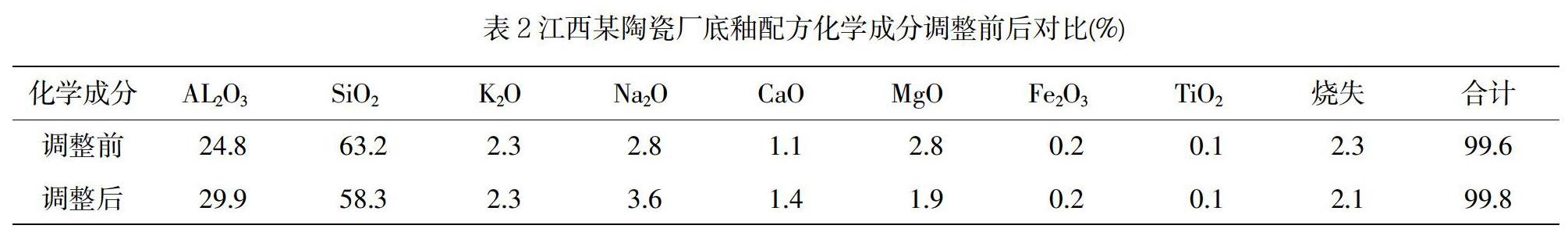

全抛釉底釉铝含量高、耐火度高可以减少釉面针孔,痱子等缺陷,适合快烧。由于陶瓷厂坯体降成本和窑炉提速,价格便宜烧结度差的原料用量增多,容易产生釉面针孔,痱子等缺陷,同时也对全抛釉底釉适应性提出了更高的要求。提高底釉的铝含量从而提升底釉始熔点,可以降低底釉过早熔融,延长坯体排产时间,改善针孔,痱子等缺陷。在铝含量比较高的底釉中引入硅灰石,硅灰石中的硅不易反应,导致底釉温度提升,同样也可以改善釉面痱子缺陷。表2为江西某陶瓷厂为了改善针孔、痱子缺陷调整底釉配方,取得了较好的效果。

4全抛釉底釉配方调整对辊棒印的影响

全抛釉底釉对辊棒印的影响。辊棒印是伴随着陶瓷砖坯釉收缩、软化、熔融等一系列烧结过程出现的。因坯釉性能不同,烧结状态不同,出现在砖坯表面平行于辊棒方向的波浪变形。辊棒印形成原因,坯体在窑炉中前温段过早收缩,而此时釉料又没有达到收缩温度时,砖坯就会很拱。砖在窑炉中爬着向前走,当砖爬行到窑炉高温区时砖坯软化。由于砖自身的重力作用下,砖中心回落在棍棒上,而支撑砖坯爬行的那个支撑点就形成了前后两条明显的棍棒印。江西某陶瓷厂如表3所示,刚开始用旧配方底釉,出窑砖形勾角严重,辊棒印最大有0.4mm。窑炉高温区降温,棍棒印没有改善。后来更换始熔点低,膨胀系数大的底釉,勾角和棍棒印得以改善,棍棒印在0.15mm内。

解决棍棒印,首先保证底釉始熔点与坯体软化温度尽量接近。窑炉中前温走砖时,底釉收缩晚于坯体收缩,坯体收缩大就会造成走砖时砖很拱。缩短窑炉中温区烧成时间,可以减少砖在中温段拱着爬行的时间,减少棍棒印。底釉配方中,尽量减少煅烧氧化铝和煅烧土的用量。煅烧氧化铝和煅烧土经高温煅烧后,在窑炉中温段收缩比较晚,底釉不收缩,此时的坯体收缩大,就会造成砖在窑炉中温段很拱,容易形成棍棒印。

5全抛釉釉料配方调整对凹釉缺陷的改善

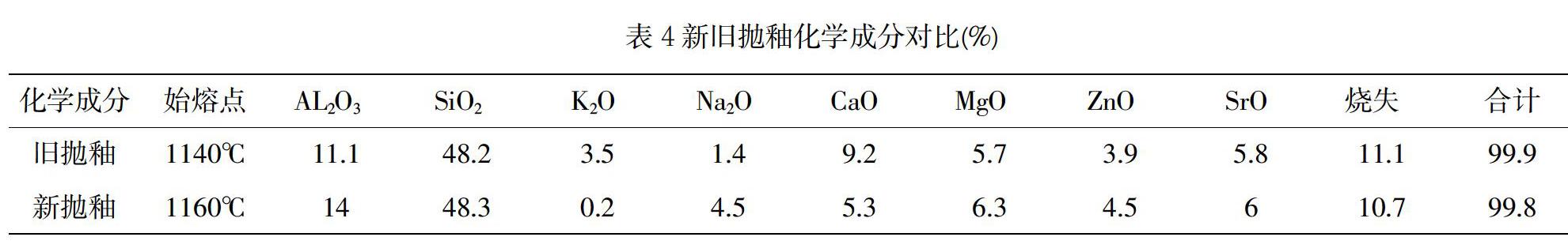

全抛釉烧成凹釉解决辦法。广东清远某陶瓷生产基地如表4所示,生产全抛釉产品,窑炉出砖有大量凹釉情况。通过在釉线排查,淋釉正常没有凹釉现象,从而判断是烧成凹釉。单烧底釉,偏生烧,墨水吸墨偏严重,通过外加滑石降低底釉温度,墨水吸墨轻微,凹釉有所改善,但没有彻底解决。后拿生产抛釉测始熔点,始熔点1140℃,调高抛釉始熔点,凹釉问题彻底解决。

6全抛釉釉料配方对发色的影响

关于抛釉发色的体会,钾长石对喷墨墨水发红色比较好,黄色略差。钠长石对喷墨墨水黄色发色比较好,红色略差。一般配方中钾长石和钠长石一起使用,发色比较均衡,长石类始熔点较低,容易产生针孔痱子缺陷,一般加入量不能超过50%。烧滑石发色比较均衡,但透感不好,加入量一般10%以下。石灰石,白云石,硅灰石,不利于抛釉的发色,一般加入量不能超过20%。石英利于抛釉发色,但是加入过多使抛釉毛孔变差,一般加入量不能超过15%。煅烧氧化铝对发色不利,透感不好,一般加入量10%以下。用刚玉替代煅烧氧化铝,利于喷墨墨水发色和提高透感。钡对喷墨墨水发红色比较好,黄色略差。碳酸钡加多后毛孔不好,一般加入量15%以下。锶对喷墨墨水黄色发色好,红色略差,碳酸锶一般加入量10%以下。钙对黑色墨水发色比较好,但其他墨水发色不好。提高抛釉硅含量,利于发色,但是硅含量高,抛釉毛孔差,需要综合考虑。煅烧氧化锌可以使抛釉发比较鲜艳的黄红色,一般加入量10%以下。抛釉钾钡体系,黑色,红棕,蓝色,桔色,包裹红墨水发色比较纯正,镨黄发色略差。钠锶体系抛釉,镨黄,桔色,红棕,包裹红墨水发色比较纯正,黑色,蓝色喷墨墨水发色略差。钾锶体系抛釉墨水发色比较均衡,利于灰色砖调色。在江西某陶瓷生产基地如表5所示,通过实验对比全抛釉发色,发现钾锶体系发色比较均衡,毛孔较好,出窑釉面没有缺陷,抛光后缺陷较少,生产优等率98%以上。

7黑色全抛釉产品配方调整思路

黑色砖全抛釉,用硫酸钡体系抛釉,用硫酸钡引入钡,保证黑色发色纯正,毛孔少,透感好。表6所示为某陶瓷厂肇庆生产基地调试的黑色砖抛釉成份,生产优等率96以上。

8耐磨全抛釉配方调整思路

关于全抛釉耐磨的体会,提高抛釉的硅,铝含量,保证二价助熔剂的含量,减少抛釉毛孔,可以提高抛釉耐磨。抛釉铝含量高,透感会差一些。用以下方法来提高抛釉透感。用刚玉粉代替煅烧氧化铝,可以提高抛釉透感。引入高铝熔块,减少烧失,避免针孔缺陷,减少毛孔,提高透感。用透辉石引入钙镁,可以提高抛釉透感。用部分高钙熔块可以提高抛釉透感。在广东某陶瓷生产基地调试的抛釉,在华夏陶瓷检测中心测的耐磨数据,耐磨等级4级2100转。成分如表7所示。

9结论

全抛釉的釉料配方调整是提升产品品质,改善产品缺陷的一个重要手段,但不是唯一手段,通过压机,釉线,窑炉等重要工序的工艺调整以及釉料的加工工艺的调整同样对产品的质量稳定,品质提升会起到重要的作用。所以当遇到全抛釉产品的生产问题时,我们首先要分析问题的产生原因,再结合实际情况,选择最合适的调节手段及改善措施,就可以有的放矢,提升解决生产问题的效率。