轻质抹灰磷建筑石膏性能影响机制研究

吴 超,杨 林,李 玮,王佳才,曹建新,李剑秋

(1.贵州大学化学与化工学院,贵阳 550025;2.贵州正和加气混凝土有限公司,贵阳 550025;3.贵州川恒化工股份有限公司,福泉 550500)

0 引 言

磷石膏是一种固体废物,产生于湿法生产磷酸的过程中, 每生产1 t P2O5,大约释放5 t磷石膏[1]。目前,中国磷石膏的年排放量接近8 000万t,库存量已超过2亿t,严重污染了环境和地下水资源[2]。磷石膏煅烧处理后制得的具有胶凝强度的磷建筑石膏粉可广泛应用于制备石膏基建筑材料,从而提升磷石膏资源化综合利用率。

轻质抹灰石膏是一种重量轻、保温性能好的新型环保材料,具有涂布率高,收缩率小,粘结性强等优点。常以建筑石膏为胶凝材料,通过添加轻质骨料、外加剂等制得轻质抹灰石膏[3]。目前,研究学者大多以磷建筑石膏为原料,开展了外加剂对磷建筑石膏水化性能的影响,以及研制重质抹灰石膏等制品的研究。艾冬明等[2]研究了以磷建筑石膏及天然Ⅱ型无水石膏为原料配制的抹灰石膏,探讨了蛋白胶类、聚羧酸、HPMC等外加剂对抹灰石膏物理性能的影响,制得抹灰石膏的初凝和终凝时间分别为4.4 h、5.0 h,抗折抗压及拉伸粘结强度分别为3.2 MPa、8.0 MPa、0.47 MPa;王智娟等[4]研究了柠檬酸、SG-12、聚羧酸及萘磺酸盐等外加剂对抹灰石膏性能的影响,发现柠檬酸、减水剂无明显缓凝及减水作用,缓凝剂降低强度、减水剂提升强度;齐艳涛[5]研究了D50缓凝剂和甲基纤维素及机制砂含量对底层抹灰石膏性能的影响,当磷建筑石膏 ∶机制砂为 40 ∶60、D50掺量0.3%(按磷建筑石膏质量分数计)、YT8020型可再分散乳胶粉掺量1.0%、保水剂掺量0.1%时,配制的抹灰石膏保水率为88.5%,抗折、抗压及剪切粘结强度分别达到3.6 MPa、8.8 MPa、1.3 MPa[5]。但是在轻质抹灰磷建筑石膏的水化硬化微观形貌与物理性能之间缺乏系统研究。因此,本文采用磷建筑石膏粉为胶凝材料,采用柠檬酸钠(SC)为缓凝剂、甲基纤维素(MC)为保水剂,玻化微珠为轻质骨料配制轻质抹灰石膏,通过考察抹灰石膏的物理性能、水化产物及微观形貌变化规律,系统研究外加剂及骨料对轻质抹灰石膏物理性能的影响及其作用机制,为配制轻质抹灰磷建筑石膏提供技术支撑。

1 实 验

1.1 原 料

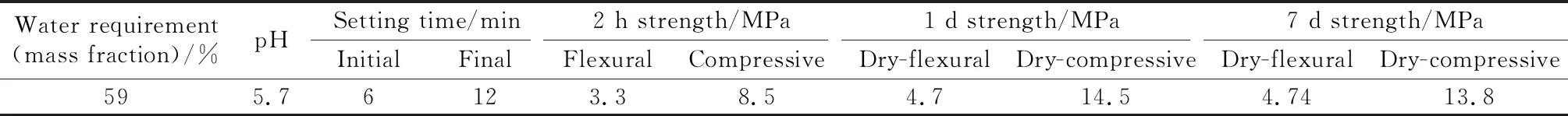

磷建筑石膏粉(PBG):贵州某湿法磷酸厂,化学组成及物理性能测定结果分别见表1、表2。根据GB/T 9776—2008《建筑石膏》要求,磷建筑石膏物理性能为3.0等级。

表1 磷建筑石膏化学组成

表2 磷建筑石膏物理性能

玻化微珠轻质骨料:信阳金华兰矿业有限公司,细度为40~60目(450~300 μm)。

柠檬酸钠缓凝剂(SC):天津市致远化学品有限公司,分析纯(AR)。

甲基纤维素保水剂(MC):国药集团化学试剂有限公司,粘度为450。

1.2 方 法

称取一定质量比的磷建筑石膏粉、柠檬酸钠、甲基纤维素、玻化微珠,置于行星式搅拌机中干混5 min,制得轻质抹灰干粉料样品。物料配合比见表3,其中SC和MC按磷建筑石膏的质量分数额外掺加。配合比A1~A6考察柠檬酸钠缓凝剂对抹灰石膏物理性能的影响;配合比B1~B6考察甲基纤维素保水剂对抹灰石膏物理性能的影响; 配合比C1~C4考察玻化微珠轻质骨料对抹灰石膏物理性能的影响。

按水灰质量比0.44,分别称取一定质量水及轻质抹灰磷建筑石膏干粉。依次将水、干粉倒入行星式搅拌机中,静置1 min后慢速搅拌3 min,即制得石膏料浆。根据国家标准GB/T 28627—2012《抹灰石膏》测试样品流动度、凝结时间、保水率、力学强度等性能,截取部分试样,研磨至200目(74 μm),采用美国Bruke D8型XRD分析仪测定物相组成,测定条件为铜靶,管电流为40 mA,管电压为40 kV,连续扫描速度为10(°)/min,选取范围为10°~80°,步长0.017°。截取硬化体断面,进行喷金处理后,通过场发射电子扫描显微电镜(ZEISS,德国)分析微观形貌。

表3 磷建筑石膏基轻质抹灰石膏试验配合比

2 结果与讨论

2.1 柠檬酸钠对抹灰石膏物理性能的影响

不同柠檬酸钠(SC)掺量下,抹灰石膏样品A1~A6的物理性能测试结果见表4。

表4 不同SC掺量抹灰石膏砂浆的物理性能参数

由表4可见,随着SC掺量从0.5%增大至1.2%,料浆流动度从165 mm增大至177 mm,初凝时间从40 min延长至107 min;掺量0.7%样品的保水率最大,较0.5%掺量样品增大4.6%;样品抗折强度先减小后增大,而抗压强度及拉伸粘结强度则先增大后减小,当SC掺量为0.8%时,样品抗压强度达到最大值,为16.30 MPa,样品拉伸粘结强度达到最大值,为0.95 MPa。这是由于柠檬酸根离子与Ca2+反应生成柠檬酸钙沉淀,吸附在磷建筑石膏表面降低水化速率,自由水含量增多,流动度增大[6-9]。低SC掺量时,部分游离水被封锁在水化产物晶体之间,提升了样品保水率;随掺量持续增大,浆体游离水也增多,料浆中未水化的颗粒在重力作用下发生沉降,游离水泌出导致浆体保水率降低。SC影响水化产物的微观形貌,导致硬化体搭接程度发生变化,引起强度变化[8-9]。由于柠檬酸钠掺量为0.8%时,初凝凝结时间仅为62 min,可见浆体的初凝时间并不富余。在实际生产中存在一定的波动,容易导致产品的凝结时间低于GB/T 28627—2012标准要求(≥60 min)。因此,柠檬酸钠掺量应适当提高至1.0%。

2.2 甲基纤维素对抹灰石膏物理性能的影响

不同甲基纤维素(MC)掺量下,抹灰石膏样品B1~B6的物理性能测试结果见表5。

由表5可见,随着MC掺量从0.05%增大至0.50%,样品浆体流动度由172 mm下降至160 mm,初凝和终凝时间分别从63 min、87 min延长至90 min、119 min,各自提升了43%、37%;掺0.50%MC样品浆体的保水率最大,为93.4%,较0.05%掺量样品提升32%。这是由于MC增大料浆中游离水粘度,料浆流动度减小,凝结时间也明显延长,从而降低料浆泌水量,提高样品保水率。

表5 不同MC掺量抹灰石膏砂浆的物理性能参数

由表5还可见,随着MC掺量增大,抹灰石膏的抗折抗压强度均先减小后增大,拉伸粘结强度逐渐增大,其中当MC掺量为0.40%时,抹灰石膏抗压强度最低为11.3 MPa。究其原因是MC改变了浆体硬化体的微观形貌及搭接方式,进而表现在硬化体力学性能上的差异[10-11]。MC溶于水形成胶体,干燥后形成粘结强度高的凝胶,增大抗折和拉伸粘结强度[10-13]。由于MC掺量0.05%和0.10%样品的标准扩散直径高于GB/T 28627—2012标准要求((165±5) mm),而掺量为0.20%样品的扩散直径为169 mm,且凝结时间更富余,抗折及拉伸粘结强度更高,结合样品性能及掺量成本考虑,因此选择甲基纤维素适宜掺量为0.20%。

2.3 轻集料对抹灰石膏物理性能的影响

不同轻集料掺量下,抹灰石膏样品C1~C4的物理性能测试结果见表6。

表6 不同玻化微珠含量抹灰石膏砂浆的物理性能参数

由表6可见,随着玻化微珠掺量从1.0%增大至5.0%,新拌浆体流动度从171 mm下降至148 mm;初凝和终凝时间缩短,3.0%轻质骨料样品保水率最大,为87.0%。这是由于玻化微珠密度低、颗粒大,阻碍浆体流动导致流动性下降;其自身吸水及二水石膏晶体间孔隙锁水使保水率增大;但玻化微珠掺量持续增大,建筑石膏减少,导致浆体泌水率增大、保水率降低。

图1 轻质抹灰石膏水化产物XRD谱(a:晶面(020)局部放大图)

由表6还可看出,随玻化微珠掺量增大,样品的表观密度由1 170 kg·m-3降至903 kg·m-3,降低了23%;掺3.0%骨料样品的抗压强度最大,为15.20 MPa,掺5%骨料样品抗折强最大为3.82 MPa,拉伸粘结强度随玻化微珠掺量增大而增大。这是由于玻化微珠为空心结构,强度低,在硬化体破裂过程中,裂纹可沿玻化微珠表面或者穿过轻集料颗粒扩展,达到延长裂纹扩展距离和阻断裂纹扩展的目的,因此低掺量可增大样品强度;但玻化微珠强度低,掺量增大会降低硬化抗折抗压强度[3,14-16]。综上所述,玻化微珠适宜掺量5.0%。根据上述分析可得,当采用95%磷建筑石膏,5.0%玻化微珠、1.0%SC、0.2%MC,样品性能远超 GB/T 28627—2012《抹灰石膏》要求。

2.4 水化硬化体XRD分析

为了研究组分对抹灰石膏样品的性能影响机制,选择配合比试样A1、A6、B1、B6、C1、C4水化7 d的硬化体进行XRD分析,测试结果见图1。

由图1可见,外加剂及骨料对抹灰石膏水化产物无明显影响,样品水化7 d的XRD物相主要为CaSO4·2H2O及SiO2。由图1及图1(a)中A1及A6可知,掺0.5%SC样品的二水石膏峰强度高于掺1.2%SC样品的,这表明随着SC掺量增大,水化生成二水石膏结晶度下降。由图1及图1(a)中B1及B6样品的衍射峰可知,掺0.05%MC样品的二水石膏峰强度低于掺0.5%MC样品的,这表明结晶度增大,水化生成二水石膏结晶度增大;由图1及图1(a)中C1及C4样品的衍射峰可知,玻化微珠掺量1.0%样品的二水石膏峰强度高于7.0%样品的,这表明二水石膏结晶度降低。

2.5 水化硬化体SEM分析

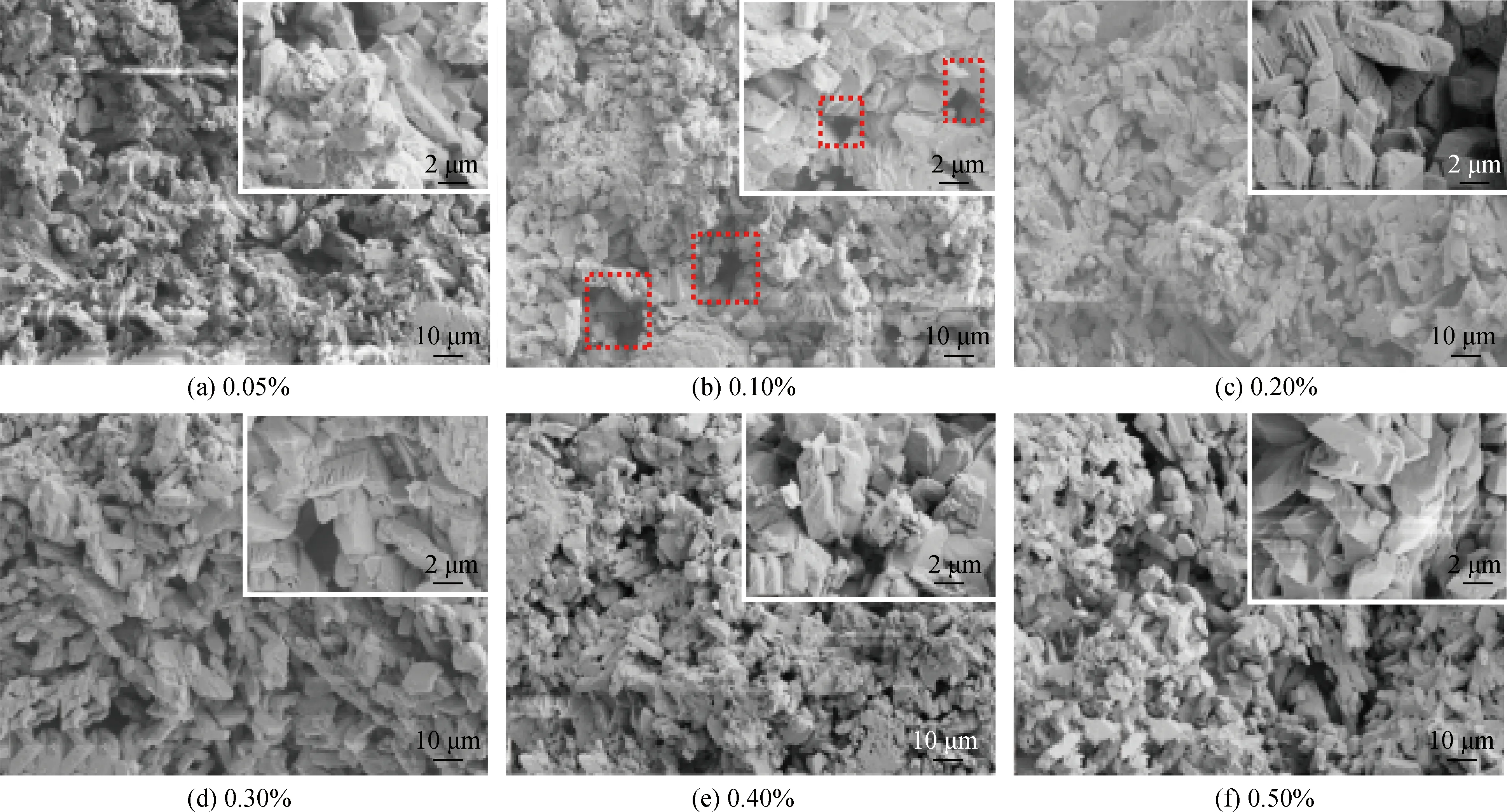

图2、图3及图4分别为配合比A1~A6、B1~B6及C1~C4的SEM照片。

图2 柠檬酸钠缓凝剂掺量对抹灰石膏硬化体微观结构的影响

图3 甲基纤维素醚保水剂掺量对抹灰石膏硬化体微观结构的影响

图4 玻化微珠掺量对抹灰石膏硬化体微观结构的影响

从图2(a)可知,当SC掺量为0.5%时,石膏晶体形貌以块状为主,堆积紧密;由图2(b)~(f)可知,当SC从0.6%增大到0.8%时,晶体明显细化,少量柱状晶体出现,但最终晶体形貌以针状为主。结合表4可知,细晶粒降低抗压强度,针状与板状晶体交互搭接增大抗折和拉伸粘结强度,当掺量大于0.8%时,板状晶体堆积形成的孔隙会降低硬化体抗压及拉伸粘结强度[9]。

由图3(a)可知,当MC掺量为0.05%时,不规则石膏晶体与少量小晶体交互搭接、填充形成致密结构;由图3(b)~(f)可知,随MC掺量增大,板状晶体尺寸增大,表面裂纹缺陷减少,短柱状与针状晶体穿插堆积减少了孔隙;当掺量为0.2%~0.4%时,晶体表面存在裂纹等缺陷,样品强度降低,这是由于MC分子吸附在二水石膏生长面上,抑制晶体特定方向的生长,从而改变水化产物晶体形貌[17]。结合表5可知,大板状晶体搭接增大抗折及拉伸粘结强度,柱状晶体穿插进一步提升,但晶体搭接形成了孔隙,使抗压强度降低。

由图4可见,玻化微珠对石膏晶体形貌无明显影响,但晶粒尺寸随掺量增大而减小,提高了晶体堆积致密度;随着玻化微珠掺量增大,其流动滞后导致局部团聚,玻化微珠强度低使得样品抗折、抗压强度减小。结合表6可知,细晶粒增大硬化体微观致密度,提升样品拉伸粘结强度,但使抗折及抗压强度降低。

2.6 外加剂对轻质抹灰石膏性能影响机制分析

磷建筑石膏水化符合溶解-重结晶过程,即三个阶段:(1)建筑石膏溶解,溶液过饱和度增大;(2)二水硫酸钙成核;(3)晶体生长。主要涉及反应式(1)与式(2)。

(1)

(2)

当掺入柠檬酸钠后,柠檬酸钠在水中电离出柠檬酸根离子(C5H7O5COO-),并与磷建筑石膏溶解出的Ca2+反应生成柠檬酸钙(Ca(C5H7O5COO)2)沉淀,主要涉及反应式(3)与式(4)。

C6H5Na3O7·2H2O→C5H7O5COO-+Na+

(3)

Ca2++C5H7O5COO-→Ca(C5H7O5COO)2↓

(4)

柠檬酸钙沉积在磷建筑石膏颗粒表面,降低溶解、成核速率,延长浆体凝结时间,增大流动度;同时柠檬酸钙吸附在石膏晶体表面会降低表面能,改变晶体生长习性[18-19],改变水化产物晶体形貌;随着SC掺量增大,晶体生长抑制明显,少量柱状晶体出现,细晶粒会增大堆积致密度,提升样品抗折和拉伸粘结强度,但细晶粒也会增加晶界缺陷,使样品抗折抗压强度降低;当SC掺量增大至1.20%时,在溶液过饱和度及柠檬酸钙阻碍双重作用下,大量短针状晶体形成,硬化体抗折和拉伸粘结强度增大。

当掺入MC(C20H38O11)时,其在水中形成三维网络,将大量水分锁在网络结构中,浆体中自由水含量降低,保水率增大,但也造成料浆流动度下降;磷建筑石膏与纤维素分子竞争水分,延缓料浆凝结;纤维素分子吸附改变二水石膏晶体生长习性,形成规则六边形板状晶体,提高堆积致密度;随着MC掺量增大,经干燥后形成的凝胶硬化体的抗折和拉伸粘结强度增大,但其体积收缩产生的孔隙使抗压强度降低[11,19]。由于玻化微珠多孔吸水,低掺量可提升浆体保水率,玻化微珠的低强及多孔性使得受力产生的裂纹沿玻化微珠表面和贯穿玻化微珠扩展,可在一定程度阻断内部裂纹扩展,这种增韧作用提高样品强度;但玻化微珠强度低,随着掺量增大,硬化体的抗折抗压强度降低。

3 结 论

(1)随着SC掺量增大,抹灰石膏浆体流动度、凝结时间增加,掺量0.7%样品保水率最大;抗折强度先减小后增大,拉伸粘结、抗压强度先增大后减小,拉伸粘结强度在掺量0.8%时达到最大。

(2)随着MC掺量增大,浆体流动度下降,凝结时间延长,保水率增大,硬化体抗折强度先减小后增大,掺量0.4%样品抗压强度最小为11.30 MPa,拉伸粘结强度增大。

(3)随着玻化微珠掺量增大,浆体流动度、凝结时间减小,掺量3.0%样品保水率最大为87%,抗折抗压强度先增大后减小,拉伸粘结强度逐渐增大。当采用95%磷建筑石膏,5.0%玻化微珠、1.0%SC、0.2%MC,样品性能远超 GB/T 28627—2012《抹灰石膏》要求。

(4)SC作用机制为电离柠檬酸根离子与磷建筑石膏溶解出Ca2+反应生成柠檬酸钙沉淀,附着在建筑石膏颗粒表面阻碍溶解,同时柠檬酸钙附着在新生二水石膏晶体表面,改变晶体生长习性,导致晶体形貌由短小块状向长块状转变。MC作用机制主要为降低游离水,分子吸附到水化产物晶体表面降低表面能,导致产物晶体逐渐变短,增大晶体间搭接致密度。玻化微珠对二水石膏晶体形貌无明显影响,水化产物与骨料表面接触紧密,增韧作用突出,拉伸粘结强度增大,但低强性质导致抗折抗压下降。