某制药产业园污水处理厂提标扩容设计

梁 郡

(同济大学建筑设计研究院<集团>有限公司,上海 200092)

浙江某制药产业园的废水主要来自于医药化工企业、PU合成革等,其中来自医药化工企业的制药废水水量占70%以上。一方面,该园区原有污水处理厂处理规模为1.0万m3/d,采用CASS工艺,2007年开始运行至今,出水可达到原有设计标准,但水量已达到饱和。另一方面,原排放标准为《污水综合排放标准》中的二级标准,仅要求CODCr≤150 mg/L,但近年来环保对工业污水处理厂的出水水质提出了更严格的要求。两方面的因素要求污水厂进行扩容,同时整体提高出水水质。

制药生产废水中含有大量化学药品和制药原料的残留物,是一种成分复杂、污染物种类多、浓度高、毒性大、可生化性差、难生物降解的有机废水[1-2]。产业园区的废水往往已经过厂内污水处理设施处理,使得进入污水厂的污水可生化性进一步降低。目前,工程上对于制药废水的处理多采用物化+生物的组合工艺,关键在于找到可明显提高生化性的预处理方法,为后续生化处理系统创造良好条件[3]。罗晓通等[4]采用水解-ABR-前置缺氧-两级AO-混凝处理重庆某药厂的生产废水,达到园区纳管标准;袁建梅等[5]采用芬顿氧化+水解酸化+接触氧化+臭氧-曝气生物滤池联合处理制药废水,达到《化学合成类制药工业水污染物排放标准》 (GB 21904—2008)。

1 设计规模及水质

根据工程要求和水质特点,本工程设计采用物化预处理→可生化性提高→生物处理→组合深度处理的的技术工艺路线。

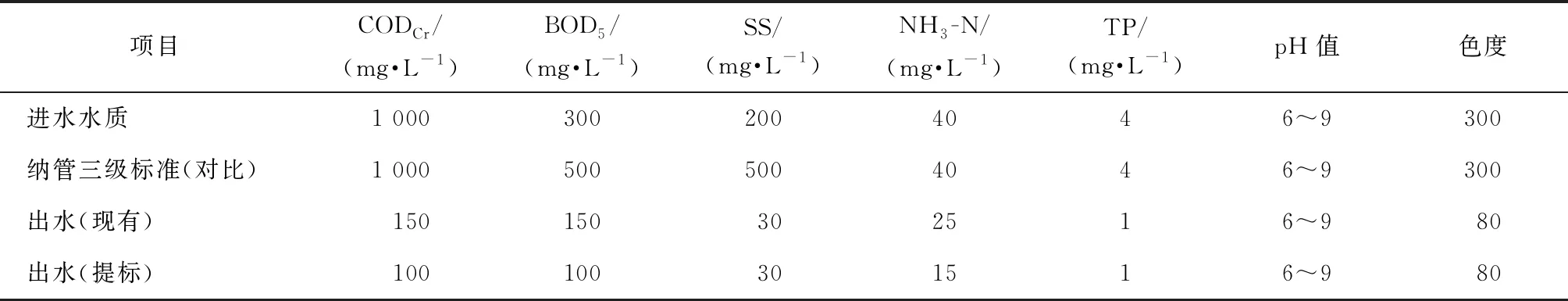

原有设计进水水质COD执行《污水综合排放标准》(GB 8978—1996)中的三级标准,B/C较低,因此,设计进水BOD低于三级标准,取300 mg/L。SS考虑排水已经过各企业的预处理,取200 mg/L。外运污泥含水率指标由低于80%提高到低于60%。

出水水质执行《污水综合排放标准》(GB 8978—1996)表4中的二级标准,CODCr≤150 mg/L、NH3-N≤25 mg/L、TP≤1.0 mg/L、SS≤30 mg/L。提标后CODCr指标提高至≤100 mg/L,NH3-N指标提高至≤15 mg/L。设计进出水水质指标如表 1所示。

表 1 设计进出水水质Tab.1 Design Specifications of Influent and Effluent Quality

2 工艺流程

本工程需扩容及提标,处理水量从1.0万m3/d 扩大至2.5万m3/d,同时出水水质整体提升。由于可用地面积受限,考虑充分利用现有的构筑物。制药废水中的有机物成分复杂,存在相当程度难以被生物降解的复杂有机物。原有的污水处理工艺仅含有预处理和二级生物处理,为保证出水有机物达标,针对二级生物处理未能去除的有机物增加物化类的深度处理工艺,选择氧化能力强的芬顿工艺。污水厂现有的反应沉淀+水解酸化前处理工艺运行良好,因此,保留其土建部分并改造设备,同时新建1组平行的1.5万m3/d构筑物完成前处理段的扩容。合流后的2.5万m3/d污水进入二级生物处理,对现有二级处理构筑物进行改造,同时新建。最后新建2.5万m3/d的Fenton流化床+高效澄清池+曝气生物滤池,完成深度处理。

污泥处理因外运含水率要求从80%提高至60%,原有脱水机房保留土建改为鼓风机房,新建板框污泥脱水系统,工艺流程如图1所示。

3 工艺设计

工艺设计分为保留、改造与新建3个部分。现有的一级反应沉淀池、出水泵房、污泥浓缩池以及综合楼保留使用。充分利用现有1万m3/d前处理段的处理构筑物的土建及设备,合理改造,调整工艺管线走向。新建的构筑物一部分为与现有前处理工艺段平行的1.5万m3/d的前处理段,另一部分为合流后后续工段的2.5万m3/d的处理构筑物。

3.1 改造部分

3.1.1 调节池改造

直接利用现有的调节池池体,扩容后在2.5万m3/d规模下,pH调节段水力停留时间为1.8 h,调节部分水力停留时间为6.9 h。出水泵按照1.0万m3/d和1.5万m3/d改造为2组。

3.1.2 水解酸化池改造

直接利用现有1.0万m3/d的完全混合氧化沟跑道式水解酸化池池体,1.0万m3/d设计水力停留时间为16.6 h,改造仅增加软性组合填料,以增加池体内的生物量。

3.1.3 中沉池改造

现有1.0万m3/d中间进水、周边出水的中间沉淀池改造为周边进水、周边出水,增设进水槽,以进一步提高沉淀效果,表面负荷为0.85 m3/(m2·h)。

3.1.4 污泥脱水机房改造

现有污泥脱水机房1座,尺寸为30 m×21 m×5.5 m,其中脱水机房为12 m×18 m×5.5 m,加药间为24 m×9 m×5.5 m,其余为污泥堆场、值班室、机修间等。脱水机房内安装1台带式污泥脱水机及附属设备,加药间内布置PAM、NaOH、聚合氯化铁及粉末活性炭加药设备,目前运行状况良好。提标后污泥外运含水率指标由低于80%提高到低于60%,目前的脱水系统无法满足要求。利用现有脱水机房的土建部分改造为鼓风机房,放置生化曝气风机及膜擦洗风机。污泥脱水系统另外新建脱水机房。

3.2 新建部分

3.2.1 一沉池、水解酸化池、中沉池

按照1.5万m3/d规模新建一沉池、水解酸化池、中沉池,主要设计参数取值与现有保留及改造的1.0万m3/d的3座构筑物相同,即一沉池表面负荷为1.09 m3/(m2·h),水解酸化池水力停留时间为16.6 h,中沉池表面负荷为0.85 m3/(m2·h)。一沉池配套半桥式周边传动刮泥机及反应搅拌机等;水解酸化池配套潜水推流器及软性组合填料;中沉池配套半桥式周边传动刮泥机及污泥回流泵等。

3.2.2 膜格栅池

新建2.5万m3/d的膜格栅池1座,用于对MBR膜设备的保护,1.0万m3/d与1.5万m3/d两路进水在此汇合。膜格栅池尺寸为15.8 m×4.2 m×1.5 m,分2格并联运行,过滤空隙为1 mm,安装2台板式膜格栅。

3.2.3 生化池

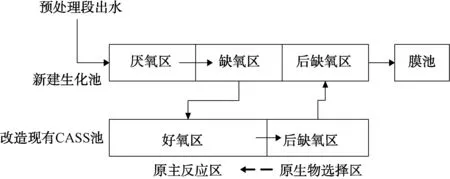

2.5万m3/d的生化池由现有CASS池的改造与新建部分合并而成,新建厌氧、缺氧、后缺氧,充分利用现有CASS池改造为好氧池和一小部分后缺氧池,合并为完整的厌氧+缺氧+好氧+后缺氧的模式。现有CASS池生物选择区尺寸为6 m×60 m×6 m,改造为后缺氧区;主反应区尺寸为47.5 m×60 m×6 m,改造为好氧区。污水经膜格栅后,先后进入新建生化池中的厌氧池和缺氧池。在缺氧池末端的出水区内,缺氧池出水与膜池回流的高浓度混合液混合后,一起进入原CASS池出水端。将原CASS池的进出水方向倒转,污水从原CASS池出水端进入原CASS池的主反应区,即新系统的好氧区,然后进入原CASS池始端的生物选择区,即新系统后缺氧池的一部分,污水经此汇合后,流回新建生化池的后缺氧段,之后经配水渠流入膜池。生化池工艺流程如图 2所示。

图2 MBR生化池工艺流程Fig.2 Process Flow Diagram of MBR

生化池设计总水力停留时间为14.9 h(厌氧区1.0 h、缺氧区4.5 h、好氧区6.4 h、后缺氧区3 h)。COD负荷为0.14 kg COD/(kg MLSS);BOD负荷为0.05 kg BOD/(kg MLSS);反硝化速率为0.02 kg NO-N/(kg MLSS·d);硝化速率为0.05 kg NH3-N/(kg MLSS·d);污泥产率为0.7 kg MLSS/(kg BOD);厌氧MLSS为3 g/L;缺氧MLSS为5 g/L;好氧MLSS为7.5 g/L。安装微孔曝气管、潜水搅拌机、穿墙回流泵、潜水推流器、剩余污泥泵等。

3.2.4 MBR池及膜设备间

2.5万m3/d的MBR系统中的膜池的尺寸为50.2 m×18.1 m×5 m,含8格膜池和1格膜清洗池。膜车间为框架结构建筑。膜组件采用PVDF浸没式中空纤维膜,设计膜通量为15 L/(m2·h),膜表面平均过滤孔径为0.1 μm。膜设备间内配套抽吸泵,清洗污泥回流系统、反洗系统、加药系统等。

3.2.5 Fenton处理单元

Fenton处理单元由pH调节池、Fenton流化床及高效澄清池组成,设置于MBR系统之后,功能为对生化系统的出水进行高级氧化深度处理,去除残留的难生物降解的有机物。MBR系统出水,先调节pH为酸性,然后进入流化床进行Fenton氧化反应,再进入高效澄清池进行泥水分离。新建规模2.5万m3/d的pH调节池、Fenton流化床及高效澄清池各1座。pH调节池尺寸为11.7 m×8.6 m×4.5 m,设计调节时间为16 min,配套耐酸液下泵。Fenton流化床为成套不锈钢塔体设备,共3座并联运行,单座尺寸为Φ3.6 m×12.9 m。高效澄清池分2格并联运行,设计沉淀表面负荷为6.6 m3/(m2·h),在高效澄清池进水端加PAM进行絮凝,配套絮凝搅拌器、刮泥机、污泥循环泵及污泥排放泵。

3.2.6 曝气生物滤池

于出水泵房之前设置曝气生物滤池,利用活性炭的吸附能力为出水水质进行最后的保证。新建曝气生物滤池1座,分8格并联运行,总平面尺寸为49.4 m×23.4 m,单格尺寸为10 m×7 m×6.3 m,设计滤速为1.86 m3/(m2·h)。反冲水洗强度为4.3 L/(m2·s),气洗强度为12.9 L/(m2·s)。采用Φ4~6 mm烧结陶粒滤料,滤层厚度为2 m。配套曝气风机、反冲洗风机及反冲洗干式泵等。

3.2.7 污泥浓缩池

增设污泥浓缩池2座(合建),单座尺寸为7.00 m×4.50 m×6.8 m。该池与一期项目污泥浓缩池规格相同。

3.2.8 辅助建筑物

辅助建筑物为Fenton加药间、脱水机房、出水监测房。Fenton加药间总尺寸为27 m×20 m×8 m,放置双氧水、硫酸亚铁、浓硫酸及氢氧化钠的储罐和加药装置。

3.2.9 污泥脱水机房

本项目新建污泥脱水机房1座,总尺寸为18.0 m×16.0 m×13.0 m + 28.4 m×9.0 m×5.0 m。一次反应沉淀池污泥量为3 700 kg/d;AAO系统剩余污泥量为1 700 kg/d;MBR系统剩余污泥量为2 550 kg/d;反应沉淀池污泥量为5 000 kg/d。其中,一次反应沉淀池污泥属危险废物,共3.7 t/d;其他普通污泥共9.25 t/d。两部分污泥分2路分别调理、压滤、存储外运,配置板框压滤机、进泥螺杆泵、压榨螺杆泵、污泥料仓及螺旋输送机等。污泥添加石灰、PAM和FeCl3进行调理,配置石灰料仓、絮凝剂自动泡药机、加药计量泵、药剂储罐等。

3.3 高程设计

原有构筑物为一路自流入出水泵房排放,出水泵房的土建已按照2.5万m3/d建成,因此,保留原有出水泵房。新建构筑物的高程设计则从出水泵房的现设计水面高程倒推得出,按照自流设计。保留的构筑物与出水泵房之间增设的深度处理构筑物带来的额外水头损失则通过增加中间提升来补偿。提升设置于膜格栅前端,即来自1.0万m3/d原有前处理段的出水在此提升后,与1.5万m3/d新建前处理段的出水在高程上汇合,设计提升高度为0.6 m。

4 实际运行情况

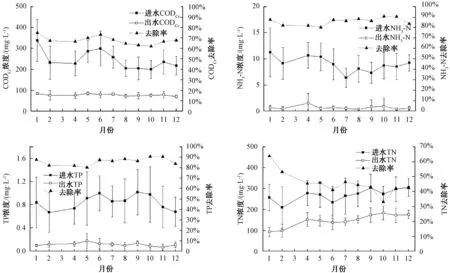

工程完成调试后于2017年投入生产运行。2019年各月的平均进出水主要污染物浓度及去除率如图3所示。

图3 2019年月平均进出水主要污染物浓度及去除率Fig.3 Monthly Average Effluent and Influent Concentrations of Contaminants and Removal Rates in 2019

由图3可知,在一年的运行中,CODCr、NH3-N、TP、TN这4项指标的进水浓度波动均较大,出水浓度均稳定达到设计出水水质标准。进水CODCr质量浓度为200~500 mg/L,出水CODCr质量浓度为69~85 mg/L,去除率为67.9%。NH3-N进水质量浓度为6~16 mg/L,出水NH3-N质量浓度为0.36~1.54 mg/L,去除率为92.4%;进水TP质量浓度为0.7~1.2 mg/L,出水TP质量浓度为0.07~0.18 mg/L,去除率为86.0%;进水TN质量浓度为18~30 mg/L,出水TN质量浓度为9.3~18.3 mg/L,去除率为45.6%。MBR工艺对NH3-N的去除效果较好,较长的泥龄促进了完全的硝化作用,出水NH3-N可稳定低于2 mg/L。深度处理的加药保证了TP的去除。

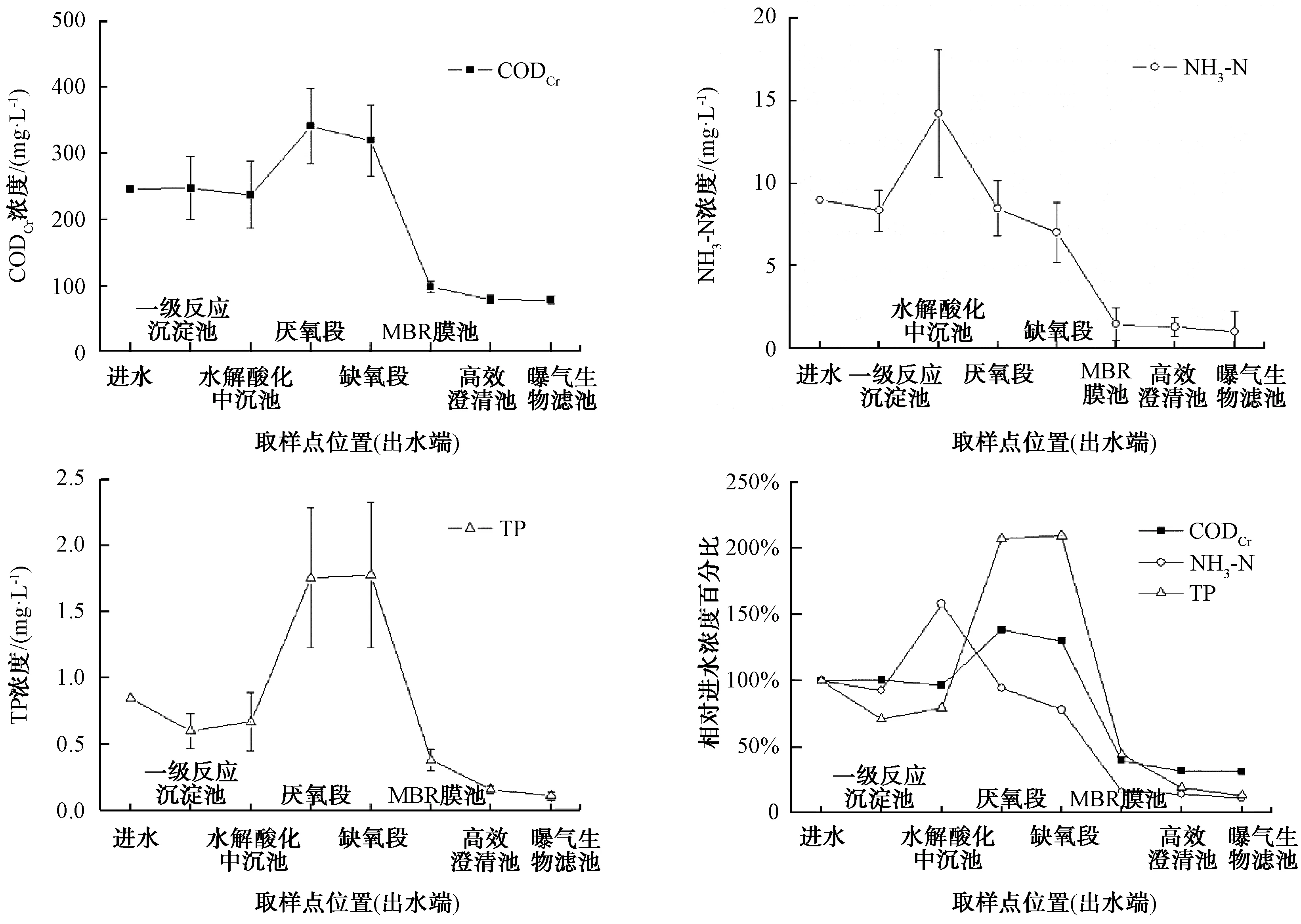

为进一步了解CODCr、NH3-N、TP在不同工段的去除情况,分析评估各工段的运行性能,检测了各构筑物出水中的污染物浓度,并与进水浓度进行对比,结果如图4所示。

由图4可知,CODCr浓度从缺氧段出水至MBR出水后大幅降低,CODCr的去除主要发生在MBR系统好氧段,去除率约70%。高效澄清池的出水经过Fenton单元,进一步去除了经生化系统后水中残留的难降解有机物,去除率为20%~30%。曝气生物滤池最后对CODCr的去除作用有限,作为流程末端的构筑物,在进水负荷低于设计值的系统运行中难以发挥正常效果是常见现象。经过水解酸化和厌氧段后,CODCr的浓度反而上升约40%,这是由于水解酸化和厌氧的过程中,水解细菌、酸化菌、厌氧菌将废水中的不溶性有机物水解为溶解性有机物,将制药废水中成分复杂的难降解的大分子物质转化为易降解的小分子物质,将长链有机物转化为短链有机物,为后续好氧处理创造了条件[6]。这一过程同时使一些无法被CODCr的检测试剂氧化的有机物转化为能与之反应,从而造成表观上CODCr的浓度较进水反而升高。在设置前置水解酸化的生化工艺中,这种现象的出现并非孤例[7]。

图4 各构筑物出水CODCr、NH3-N、TP浓度变化Fig.4 Variation of CODCr、NH3-N and TP Concentrations of Effluents in Each Treatment Unit

水中的NH3-N浓度在经过水解酸化后也出现了约58%的上升,原因可能类似于CODCr,水解过程将水中的难降解有机氮转化为能检测到的NH3-N形式并释放出来。后续经过好氧段及膜分离后,水中平均NH3-N质量浓度从14.2 mg/L降至1.4 mg/L,去除率为89.6%,MBR系统对NH3-N去除性能良好,是主要的去除工段。

前处理段的一次反应沉淀池对TP的初步去除率约29%。在经过厌氧段后TP浓度显著上升,应为厌氧释磷的结果。MBR系统出水中的平均TP质量浓度从厌氧段出水的1.76 mg/L降低至0.38 mg/L,去除率为78.4%。高效沉淀池和曝气生物滤池的出水中TP浓度继续降低,平均去除率分别为57.8%和31.25%。可见本工程中TP的去除为生化工段和深度处理工段共同作用。

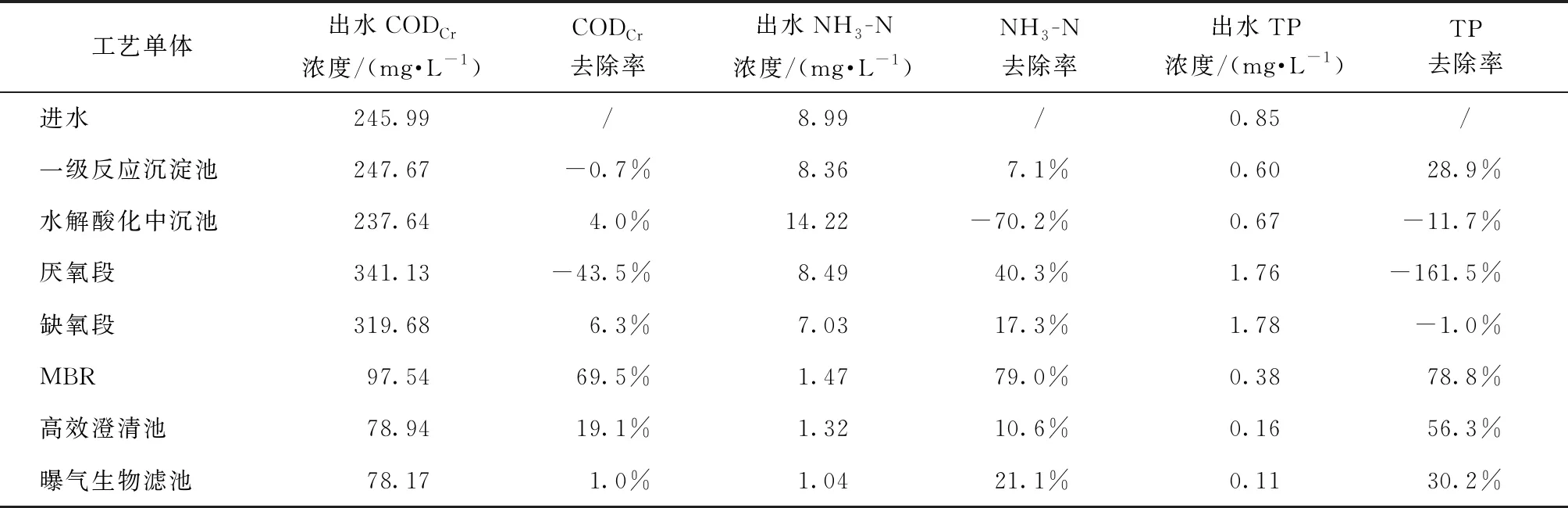

各工艺单体对CODCr、NH3-N、TP的去除率如表2所示。

表 2 各工艺单体的CODCr、NH3-N、TP出水浓度及去除率Tab.2 Effluent Concentrations and Removal Rates of CODCr、NH3-N and TP in Each Treatment Unit

由表2可知,一级反应沉淀池对CODCr无去除率,对NH3-N有一定预处理去除效果,加药反应沉淀对TP进行了28.9%的初步去除。水解酸化中沉池对CODCr、NH3-N及TP的去除率均呈现负值,说明水解酸化的主要作用表现为改性,将难以降解甚至难以检测的CODCr、NH3-N、TP转化为了易降解形态。MBR生化系统对CODCr、NH3-N及TP的去除率分别达到69.5%、79.0%及78.8%,说明MBR生化系统是核心的污染物去除单体,起到关键所用。经过Fenton反应及高效澄清池沉淀后,CODCr去除率为19%,保证了出水达标;NH3-N为10.6%;而TP得到了进一步较明显的去除,去除率为56.3%,说明后置加药沉淀对TP的去除起到重要作用。曝气生物滤池位于工艺流程的最后,对浓度接近达标的CODCr、NH3-N及TP有一定程度的去除。

综合来看,本工程设置工艺中的各工段构筑物运行良好,前处理段有效发挥了对制药废水中的复杂有机物、难降解有机氮等进行改性的功能,提高了废水的可生化性,为后续生化工艺的运行创造了有利条件。由于水解及释磷作用,在前处理段及生化系统厌氧段的CODCr、NH3-N、TP的表观浓度出现了上升。生化系统后段的MBR系统对于改性后的CODCr、NH3-N、TP具有良好的去除效果,出水浓度明显下降,生化系统对于改性后的废水中主要污染物的去除发挥了主要作用。深度处理段的Fenton进一步彻底氧化未被生化系统降低的有机物,对最后出水的CODCr达标排放起到把关和稳定作用。

5 投资及成本

本工程总投资为14 285.66万元,单位处理成本为5.27元/m3。

6 结论

采用水解酸化+MBR+Fenton流化床工艺处理工业园区制药废水,平均出水CODCr浓度低于100 mg/L,NH3-N浓度低于2 mg/L,TP浓度低于0.2 mg/L,平均CODCr总去除率为67.9%,NH3-N总去除率为92.4%,TP总去除率为86.0%。水解酸化主要发挥污染物改性的功能,MBR为污染物去除的主要核心工段,Fenton流化床对难降解CODCr的去除率在20%~30%,保证出水达标。