冰箱门把手组合成型注射模设计

金 鑫,付 娜,孙肖霞,唐友亮,吴 凡

(1.江苏双鹿电器有限公司,江苏 宿迁 223800;2.宿迁学院 机电工程学院,江苏 宿迁 223800)

0 引 言

家用冰箱的门体主要由门壳、端盖、立柱、门胆、封条、保温层和止挡机构等组成。嵌入式门把手是集立柱与门拉手于一体的塑件,与门壳、端盖和内胆连接。对于双开门冰箱,其冷藏室和变温室的门把手造型要求美观、和谐,实际注射成型过程中,通常1 模2 件成套生产,可以提高生产效率并降低制造成本[1,2],同时为追求良好的外观,要求成型的塑件接缝整齐、接合面平整。现阐述流线型冰箱门把手1 模异腔组合成型的注射模设计要点及工作原理。

1 塑件结构分析

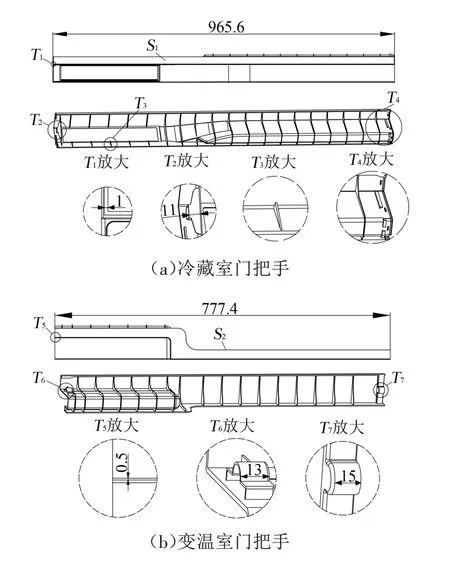

图1所示为某冰箱冷藏室和变温室的门把手模型,材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),强度高,韧性好,易于成型、染色和电镀,收缩率为0.5%,固体密度为1.05 g/cm3。冷藏室门把手外形尺寸为965.6 mm × 80.3 mm × 72.0 mm,最厚处为3.0 mm,最薄处为0.8 mm,平均壁厚1.79 mm;变温室门把手外形尺寸为777.4 mm × 80.3 mm ×72.0 mm,最厚处为2.3 mm,最薄处为0.8 mm,平均壁厚1.78 mm,与冷藏室门把手相比,其宽度和高度相同,长度略短。2 个门把手壁厚不均,形状较复杂,含有曲面、槽、加强筋、显示屏窗口、倒扣等结构,且表面质量和尺寸精度要求较高。冷藏室门把手S1平面和变温室门把手S2平面与各自的门壳配合,要求光滑平整,分别设计了T1、T5放大处所示的宽1 mm、深0.5 mm 的工艺槽;T1侧边还开设了显示屏矩形窗口;T2处的侧凹深度为11 mm;T3处为倒扣,沿塑件长度方向均匀、并排分布了5个,需侧向脱模;T4处分布了4个L 形倒扣,其脱模方向均指向外侧,脱模行程需>14.3 mm;变温室门把手在T6、T7处有侧凹结构,宽度分别为13、15 mm。

2 个门把手均为长条形薄壁件,外观要求不能存在浇口痕、熔接痕、气泡等缺陷,保证表面光洁、无刮痕、飞边等质量问题。因此模具设计的关键技术有3 点:①合理设计浇注系统以控制熔体流动平衡;②合理设计侧向脱模机构;③合理设计冷却系统以控制模具温度。

2 模具结构设计

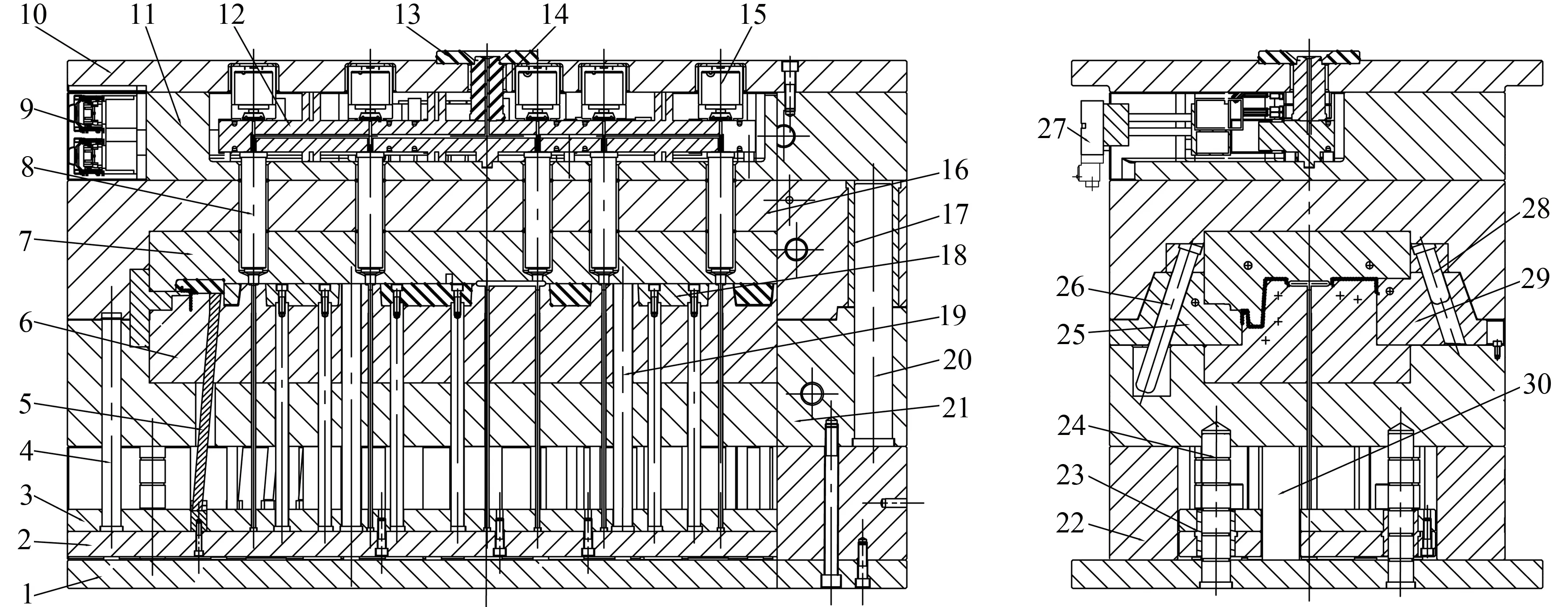

模具型腔布局采用1 模2 件,单分型面,结构如图2所示,其设计特点:①考虑冰箱门把手外观和尺寸精度要求高,注射流程长,采用顺序阀热喷嘴+普通流道+侧浇口方式进浇;②T1~T7处的侧凹、倒扣等分别采用4 组斜导柱+滑块外侧抽芯和5 组斜推组件内侧抽芯脱模,其中待成型塑件的S1、S2平面分别用大滑块25、29 成型;塑件和凝料最终采用圆推杆、推杆+推块联合同步推出;③模具温度控制采用水冷,在动、定模镶件及滑块上分别布置立体循环式和隔片式冷却水路。

图1 冰箱门把手

图2 模具结构

2.1 浇注系统设计

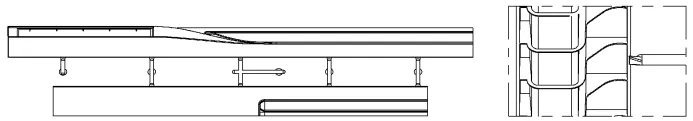

2 个门把手属于薄壁长流程塑件,需要多点进浇,将各侧浇口设计在待成型塑件非外观面,如图3所示。冷藏室门把手与变温室门把手的流程比约为5:4,采用单向顺序阀控制进浇,结合生产经验和CAE 模流分析结果[3,4],将成型2 个塑件的浇口沿长度方向均匀分布,浇口分别为5个和4个。

图3 普通流道与侧浇口

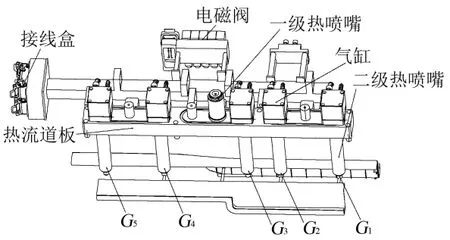

对于成型大型或长流程薄壁塑件,采用顺序阀对塑料熔体充模顺序进行控制可有效消除熔接痕,或将其移到塑件外观要求不高的部位,生产满足使用要求的高品质塑件[5,6]。图4 所示为时序针阀热流道系统,主要由一级热喷嘴、热流道板、二级热喷嘴、气缸、电磁阀、接线盒等组成。由气缸和时序控制器控制二级热喷嘴中的阀针运动,以实现热喷嘴的开闭。根据2个塑件的结构特点确定进浇顺序为单向,依次为G1→G2→G3→G4→G5;结合模流分析结果中的料流前沿情况,进一步确定各浇口的开闭时间。

2.2 脱模机构设计

图4 浇注系统

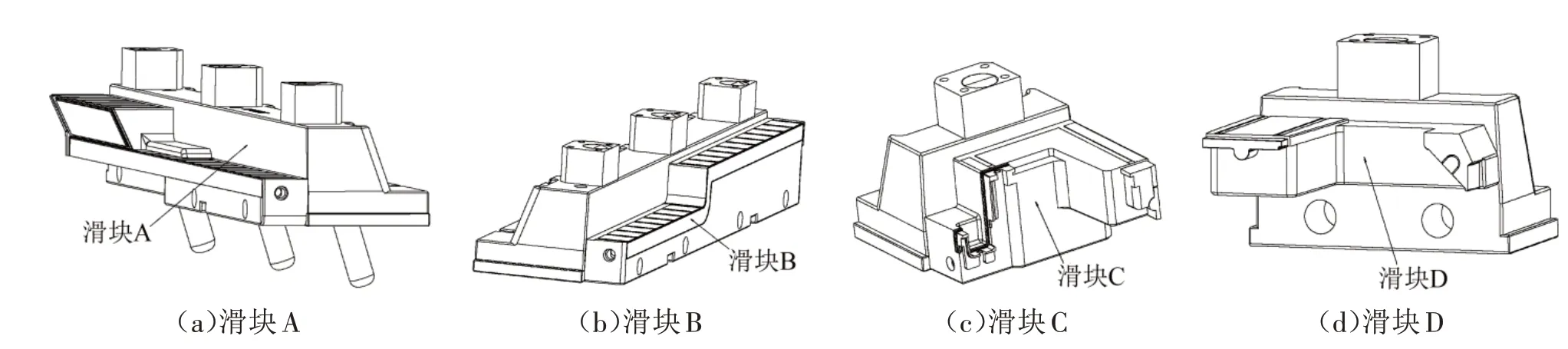

(1)斜导柱+滑块抽芯机构。为使成型门把手各方向的侧孔型芯顺利脱模,设计图5 所示的4 组不同方向的斜导柱+滑块抽芯机构。滑块A 主要成型冷藏室门把手的S1平面和显示屏矩形窗口所在的斜侧面,滑块A 的宽度略大于塑件总长,由3 根斜导柱及3个弹簧同步驱动实现侧孔及工艺槽的抽芯脱模,抽芯行程为55 mm;滑块B 主要成型变温室门把手的S2平面及其T5处的工艺槽,抽芯距离短但滑块宽度大,因此同样由3 根斜导柱及3 个弹簧同步驱动脱模,抽芯行程为10 mm;T4处的4 个L 形倒扣和T6处的1 个侧凹合并由滑块C 成型,滑块宽度较小,选用1 根斜导柱完成脱模,抽芯行程为20 mm;T2和T7处的侧凹结构则共同由滑块D 成型,同样由1 根斜导柱驱动滑块D完成脱模,抽芯行程为20 mm。

图5 滑块外侧抽芯机构

(2)斜推组件内侧抽芯机构。冷藏室门把手的T3处有5 个均匀分布的倒扣,沿塑件长度方向脱模,抽芯距离为5 mm,设计了5 组整体式斜推组件抽芯机构,如图6 所示,斜推组件的倾斜角度为5°,斜推组件头部与滑块A的斜面配合。

图6 斜推组件抽芯机构

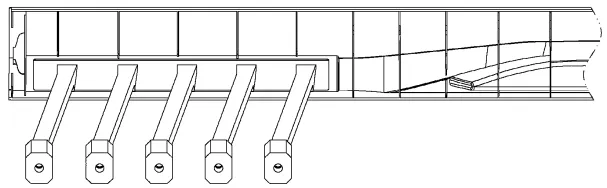

(3)推出机构如图7 所示。2 个塑件长度尺寸大、壁厚薄、加强筋多,脱模阻力大,设计了圆推杆和推块联合推出。变温室门把手的内部选用12 根φ16 mm 的圆推杆,侧壁较薄,采用4 组直推块以增大推出面积;冷藏室门把手的结构更复杂,内部采用6根φ16 mm 的圆推杆,侧壁及矩形窗口边缘则用8 组不同尺寸的直推块推出;流道凝料采用φ6 mm的圆推杆推出。

2.3 冷却系统设计

图7 推出机构

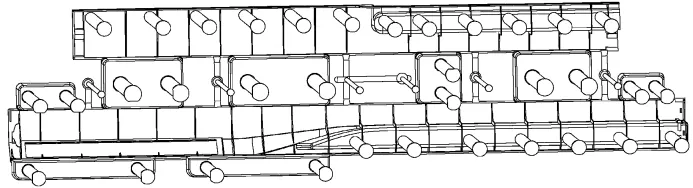

模具温度影响塑件的成型质量和成型周期,为了使模具型腔温度均衡,在热量积聚较多的定模镶件、动模镶件及各滑块上开设了冷却水路,如图8所示。定模镶件设计了8 组冷却水路,每条冷却水路距离型腔板壁面大约15 mm,其中有3 条采用循环式水管+隔片式水井的组合形式以获得均匀的冷却效果;动模镶件设计了6 组冷却水路,只有1 条水路采用了3 个隔片式水井,其余均为循环式水管;4 个滑块的体积较大,分别设计了1 条循环式水管。采用以上冷却系统,模具各处温度均衡,冷却速度快。

图8 冷却水路

3 模具工作过程

模具工作过程如下。

(1)注射成型。在注塑机的作用下塑料熔体进入一级热喷嘴14,再经过热流道板12 内的保温流道,进入二级热喷嘴8,按照时间顺序依次从G1~G5流入普通流道,再由侧浇口进入模具型腔成型,熔体充满型腔后,经保压、冷却至足够刚度。

(2)开模抽芯。模具打开,注塑机滑块带动动模座板1 后退,8 根斜导柱26、28 驱动4 个动模大滑块25、29进行侧向抽芯。

(3)推出。模具打开后,推板2推动斜推杆5、圆推杆19 和推块18 推出成型的塑件,推出距离为60 mm。

(4)复位。塑件取出后,注塑机滑块带动推板2,推板2再带动斜推杆5、圆推杆19和推块18复位。

(5)合模。模具闭合,注塑机滑块带动动模座板1 前进,8 根斜导柱26、28 驱动4 个动模大滑块25、29复位,动模、定模闭合,等待下一次注射成型。

4 结束语

设计了顺序阀热、普通复合流道系统,保障了一模异腔成型长流程塑件的外观质量;合理布局型腔,并设计滑块、斜推组件等多方位抽芯机构,解决了多方向扣位脱模困难的问题;通过采用循环式+隔片式的组合冷却水路系统,控制了型腔的温度;模具各机构装配效果良好,投产后运行平稳、安全可靠。