双氧水浓缩过程中馏出液的回收与利用

乔迎超,万双华,王小军

(中国石化长岭分公司,湖南 岳阳 414012)

双氧水(H2O2)是一种绿色的化工产品,分解产物为水和氧气,广泛用于多个领域,包括造纸、纺织、化学品的合成、军工、电子、食品加工、医药、化妆品、环境保护等。目前生产双氧水的方法有电解法、阴极阳极还原法、蒽醌法、异丙醇法和氢氧直接化合法等[1]。其中蒽醌法生产双氧水成本低、技术成熟、自动化程度高,国内大都采用蒽醌法,但产品浓度一般为27.5%~35%,要想获得高浓度双氧水,需要进行浓缩。浓缩技术可分为升膜蒸发、降膜蒸发以及降膜蒸发和升膜蒸发组合技术。其中升膜蒸发技术能耗高;组合技术设备投资大,一般企业难以承受[2];降膜蒸发技术废水量大,处理成本高。浓缩成本的高低关系着产品的成本,以降膜蒸发为例,浓缩过程中馏出液温度高、流量大,若能回收利用,则可显著降低生产成本。

1 浓缩原理

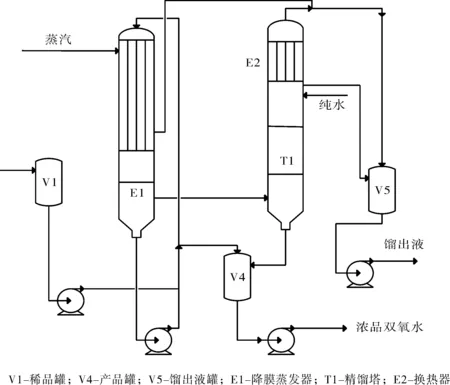

浓缩的原理是在真空条件下,通过蒸发、精馏获得高浓度双氧水[3]。稀品双氧水(27.5%~35%)通过泵升压后与蒸发循环泵出口料混合,进入降膜蒸发器。降膜蒸发器底部液相料,一部分打入降膜蒸发器顶部自身循环,循环过程中液相在降膜蒸发器中部分蒸发汽化,气相进入精馏塔,液相落回蒸发器底部继续循环,蒸发过程中液相双氧水浓度被提高至50%~55%;另一部分降温后成为浓品双氧水产品。

图1 浓缩单元流程图

降膜蒸发器产生的气相进入精馏塔底部,与精馏塔上部进入的纯水逆向接触,回收气相中的双氧水,到达塔顶的气相通过塔顶冷凝器冷凝,流入蒸馏液收集罐,即为馏出液。

2 馏出液的分析

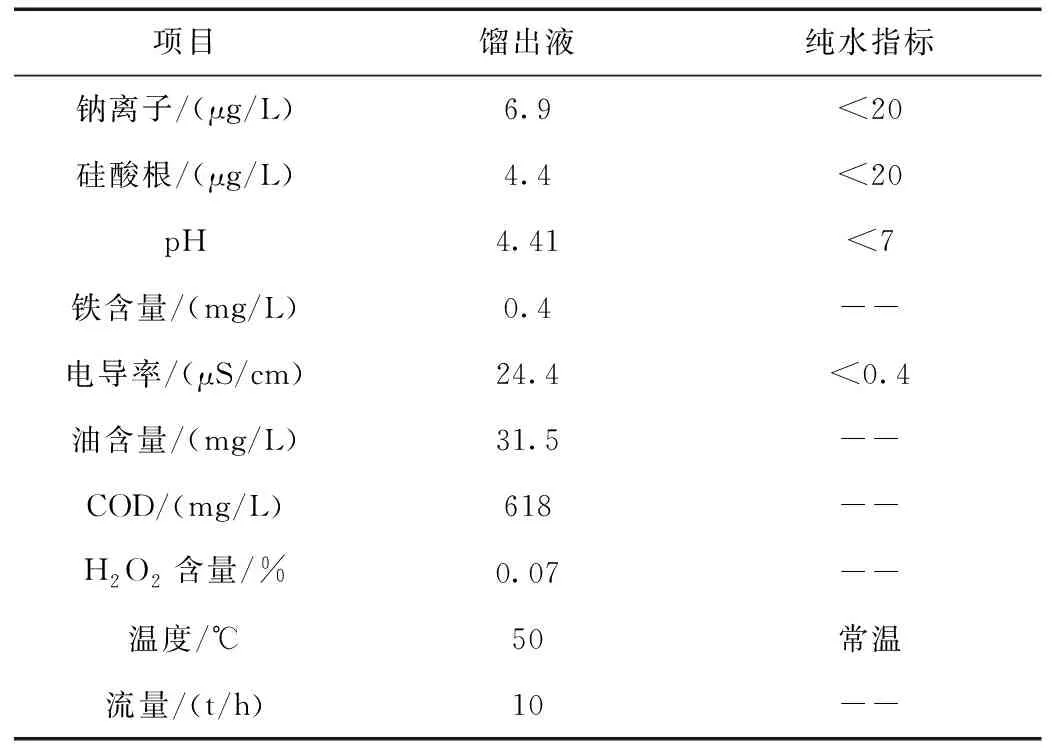

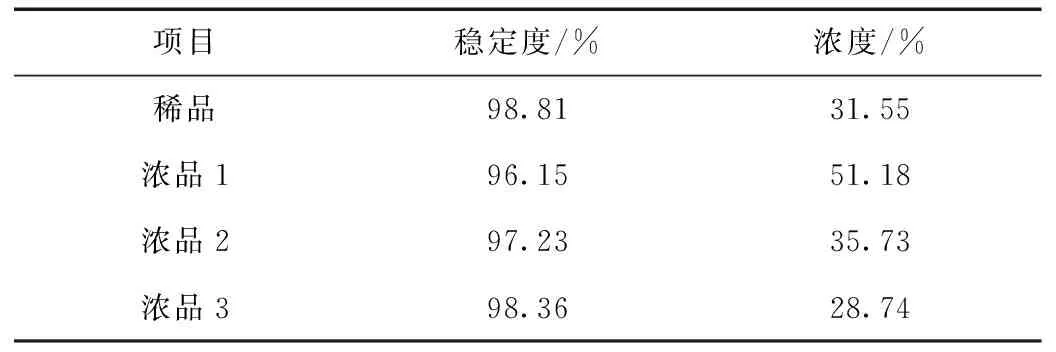

馏出液为气相凝液,相对干净,可考虑作为萃取塔的萃取水使用,馏出液的分析见表1。

表1 馏出液的分析

从分析中可以看出馏出液中钠离子、硅酸根、pH均满足要求,但电导率超标,其它指标如铁含量、油含量、COD、H2O2含量未作要求,能否作为萃取水使用,需进一步分析。

2.1 电导率

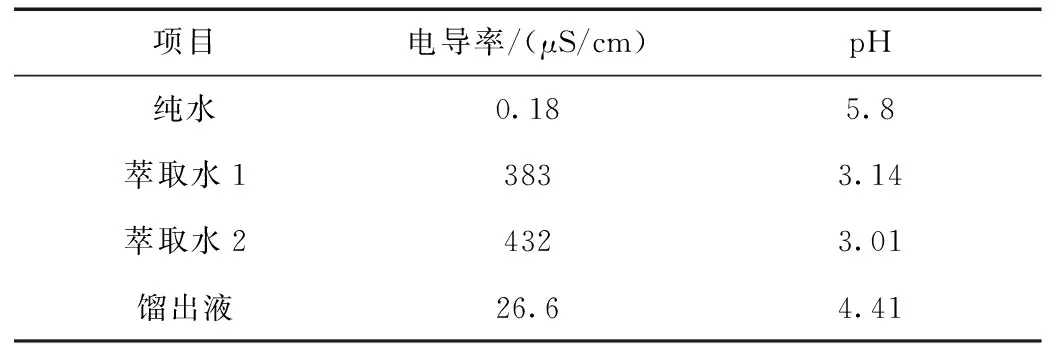

电导率超标,会影响双氧水稳定度,导致双氧水分解。萃取水为纯水加入一定量的磷酸,取萃取水1和萃取水2进行分析。萃取水1的酸度为0.10 g H3PO4/L,萃取水2的酸度为0.13 gH3PO4/L。

表2 萃取水电导率分析

从表2可以看出,纯水加入磷酸后,电导率大幅增加,远大于本身0.18 μS/cm及馏出液26.6 μS/cm,原因为磷酸里带来的氢离子及少量杂质所导致[4]。

对比萃取水1和萃取水2可以看出磷酸含量增加,电导率增加,且远大于馏出液的电导率。

2.2 铁含量

铁含量过高一方面增大电导率,另一方面会影响双氧水的分解。分解机理如下[5]:

从分解机理来看,铁离子在分解双氧水过程中没有消耗,起催化作用,能不停地催化分解双氧水,危害极大。

由于过氧化氢的自分解为零级反应[6],分解反应速率是一个常数,与浓度无关,只与温度有关且一般情况下符合阿仑尼乌斯公式。姜成春等研究认为Fe(Ⅲ)催化过氧化氢为假一级动力学反应[7],由于双氧水浓度为50%(约596 g/L),铁为0.4 mg/L,浓度之比为106数量级,远远大于50,根据其实验结果,可以认为分解反应速率基本不变,是一个常数。根据Fe(Ⅲ)对H2O2分解的假一级动力学常数影响,可以得出在0.4 mg/L的浓度下,铁离子分解双氧水反应速率常数约为1.6×10-4min-1。通过以上分析,可以认为馏出液中的铁离子对双氧水的分解影响不大。

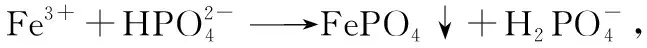

取浓品1、浓品2、浓品3、稀品,在同一条件下,根据国标测定稳定度[8]。浓品1为浓缩产品,稀品为浓缩1浓缩之前的产品,浓品2为浓品1加入体积为V的馏出液,浓品3为浓品1加入体积为2V的馏出液。

表3 稳定度分析

2.3 油含量

油含量偏高是导致COD偏高的原因之一,受工艺影响,工作液中含有易挥发组分芳烃等有机物,因此,馏出液中的微量油含量(主要为重芳烃)对萃取塔的运行没有影响。

2.4 双氧水含量

H2O2遇强氧化剂时显示为还原性,因此H2O2含量可增加馏出液的COD,对电导率也有一定影响,而且进入萃取塔后还会增加萃余。

2.4.1 双氧水含量对电导率的影响

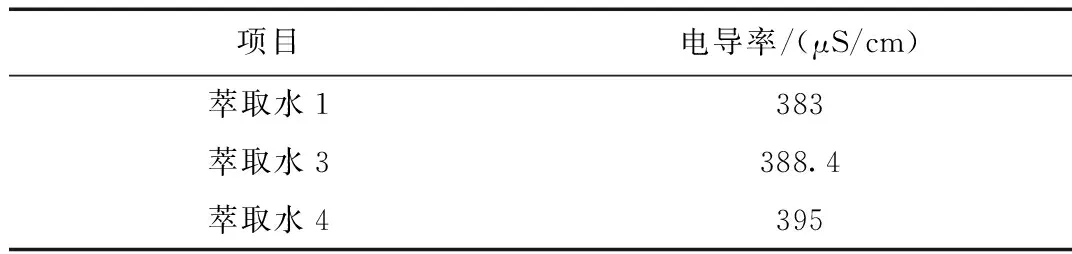

萃取水1不含双氧水,萃取水3为萃取水1加入0.02%(质量)的双氧水,萃取水4为萃取水1加入0.1%(质量)的双氧水。

表4 电导率分析

从表4可以看出,双氧水含量越高,电导率越大。由于馏出液中的双氧水含量较低(0.07%),小于0.1%,对电导率增幅有限,在可接受范围之内。

2.4.2 双氧水含量对萃余的影响

馏出液中H2O2含量一般不超过0.1%,假设进入萃取塔,当最顶上一块塔板达到萃取平衡时有Y0=mX,Y0为萃取水中双氧水含量,正常情况下为0,若把馏出液作为萃取水,则Y0为0.1%=1 g/L。m为平衡常数,X为增加的萃余。

某萃取塔平衡常数约为66,萃余0.14 g/L,则X=1/66≈0.02 g/L,用馏出液作为萃取水后,萃余为0.14+0.02=0.16 g/L,小于安全指标0.25 g/L。

综上所述,馏出液电导率偏高的原因有含氢离子,含微量铁,含少量双氧水以及其它杂质,电导率偏高对双氧水的分解影响不大;馏出液中铁含量对双氧水的分解影响不大;馏出液中油含量对萃取塔的运行没有影响;馏出液中H2O2含量增加了萃余,但仍在安全范围内。因此,该馏出液可作为萃取塔的萃取水使用。

3 效 益

某双氧水装置原设计馏出液10 t/h进入污水厂进行处理,若改进萃取塔,作为萃取水,则可节省成本。

某厂脱盐水9元/吨,每年按8000 h计,可节约成本10×8000×9=72万元/年。

污水处理费用32 元/吨,可节约污水处理成本10×8000×32=256万元/年。

馏出液温度约50 ℃,达到工艺指标要求,不需要额外蒸汽加热,比常温的纯水节约蒸汽1.5 t/h(冬季和夏季的平均值),蒸汽费用178元/吨,可节约成本1.5×8000×178=213.6万元/年。

总计节约成本72+256+213.6=541.6万元/年。

4 结 论

(1)纯水中酸度越高,电导率越大,且远大于纯水本身的电导率;纯水中H2O2含量越高,电导率越大,但影响幅度小于酸度;

(2)馏出液中的微量铁对双氧水的分解影响可以忽略;

(3)馏出液中H2O2含量可以增加萃余,但仍小于安全指标;

(4)馏出液可作为萃取塔的萃取水使用,这样不但可以降低生产成本,还具有较好的环保效益。