燃烧法处理沥青烟气的研究

宋昌伟

(安康学院电子与信息工程学院,陕西 安康 725000)

沥青烟是沥青混合料搅拌设备的重要污染物之一,成分相当复杂,随沥青来源不同而异,主要是碳氢化合物,含有低碳链的烃类物质,还有少量的氮、硫杂环化合物。大量研究分析表明,沥青烟气中含有咔唑、吡啶、萘、菲、蒽、酚等一百多种成分,特别是以苯并(a)芘为代表的多种致癌物质,对环境和人的健康造成极大的影响。其产生部位有:再生滚筒加热旧沥青混合料、成品料卸料口、沥青罐加热保温、搅拌缸混合料拌和。对于这些沥青烟,主要是以无组织排放为主,所以,如何有效的收集沥青烟是治理的第一个难题。通常采用烟气捕集系统,包括集烟罩、烟管、引风机等。

1 沥青烟的燃烧理论分析

沥青烟的治理方法包括两种,一是源头控制;二是末端处理。目前处理方法以末端治理为主,常见的有吸收法、吸附法、燃烧法、冷凝法、低温等离子体法、UV光催化氧化法等以及这些方法的联用[1]。

低温等离子体法和UV光催化氧化法作为新兴的处理方法,处理效率高,无二次污染,很多地区将安装这两个设备作为处理沥青烟的标配。但一些企业由于设计不规范,未进行系统匹配计算导致处理效果差,甚至出现发生火灾的情况,因此,这两种方法的选用要根据实际情况进行选择。

燃烧法又分为直接燃烧、热力燃烧和催化燃烧,由于沥青烟的成分中主要以饱和烃和苯及衍生物占比最大,这些成分遇明火、高温、氧化剂易燃。对于现今的沥青混合料搅拌设备来说,直接燃烧和热力燃烧应用的较多。直接燃烧也叫直接火焰燃烧或“火炬”燃烧。热力燃烧一般分为三个步骤:首先是辅助燃料燃烧,其作用是提供热量,以便对废气进行预热;第二步是废气与高温燃气混合并使其达到反应温度;最后是废气中可燃组分被氧化分解,在反应温度下充分燃烧。对于搅拌设备来说,热力燃烧与直接燃烧类似,从再生滚筒引出的沥青烟气温度在100~200 ℃之间,所以,不需要对其进行预热。直接将沥青烟气引入搅拌设备燃烧,通过燃烧器的火焰外焰的高温区将沥青烟气燃烧。

而且通过燃烧法处理沥青烟气有三个优点。其一,通过燃烧处理,将沥青烟达标排放;其二,加入的沥青烟气吸热从而降低了燃烧温度。由于目前旧沥青混合料的加热采用热气(400~800 ℃)进行间接加热,通过将沥青烟气引入燃烧室,与燃烧室内部的高温火焰(1300~1400 ℃)进行混合,从而得到低于高温火焰温度的中温热空气作为烘干加热废旧沥青混合料的加热介质。其三,可减少NOx的生成。加入的烟气降低了氧气的分压,这将减弱氧气与氮气生成热力型 NOx的过程,从而减少了NOx的生成;烟气的加入使得空气速度增加,这将促进空气与燃料的混合,从而减少快速型NOx的生成。但是,烟气循环量不可任意选取,应以保证燃料充分燃烧为原则。

2 沥青烟的燃烧方式分析

沥青烟的燃烧目前有两种燃烧方式:引入燃烧器内燃烧和引入烘干筒内燃烧。对于引入烘干滚筒内(或燃烧室内)燃烧,这种燃烧方式是直接将沥青烟气通过管道送入烘干筒内,燃烧方式简单,是目前主流的燃烧方式。但是,加入沥青烟后,对烘干筒内的负压平衡有一定的影响。其次,加入沥青烟后,会使气体流速增大,使得沥青烟在滚筒内的停留时间变短,造成燃烧的不完全。对于引入燃烧器内燃烧,该方式是将沥青烟作为燃烧器的一次风鼓入,在喷入燃料和空气后开始燃烧。这种方式当保证燃料和沥青烟的加入比例后,能够将沥青烟较为充分的燃烧,可以解决烘干滚筒内负压不平衡的状况。但是,沥青烟具有粘性,当燃烧器工作一段时间以后,容易将燃烧器的喷嘴和喷头造成堵塞,引发故障,需要停机进行清洗,降低了工作效率。

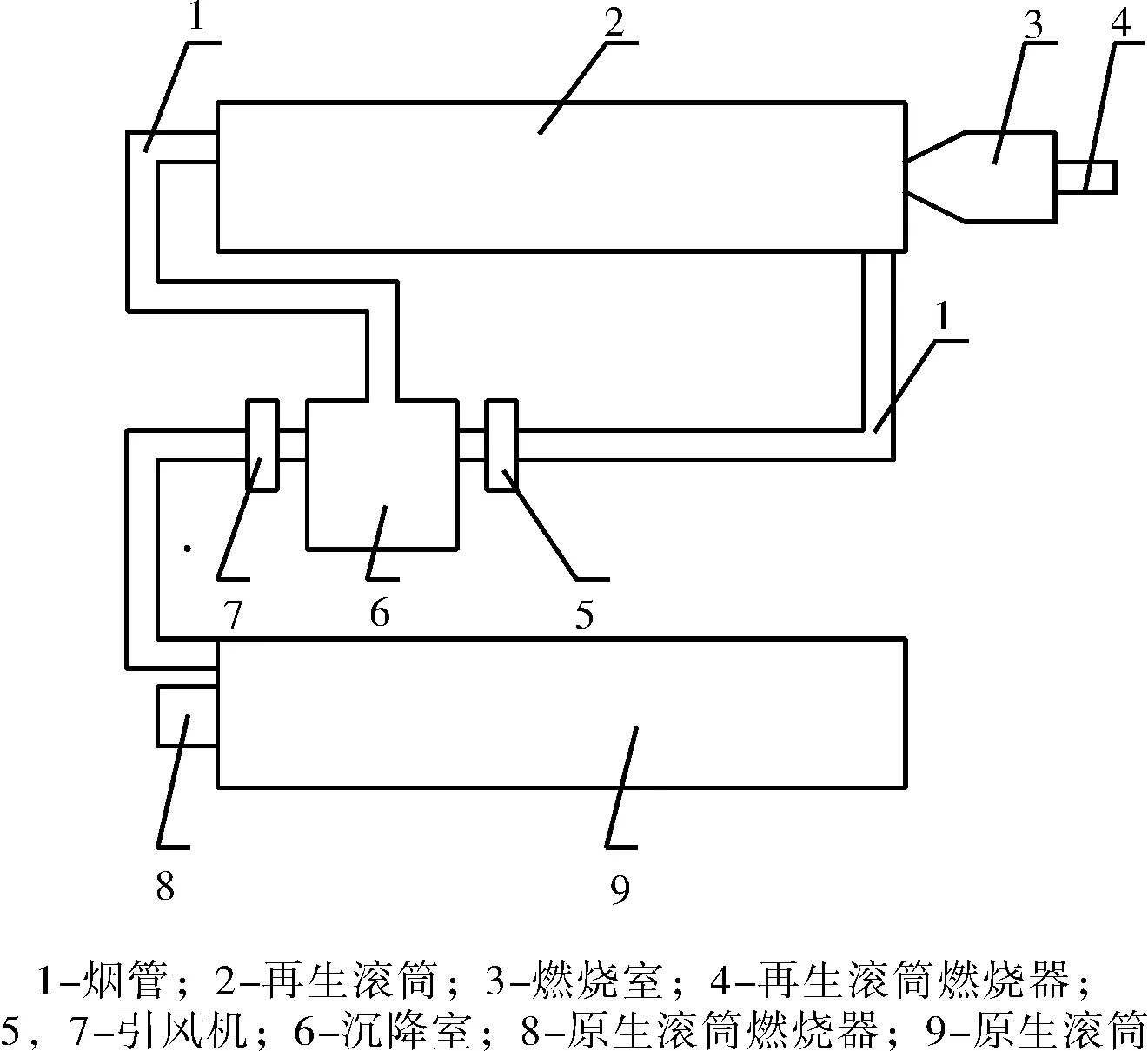

图1 分两路燃烧示意图

图2 沉降室内部

实际生产中可采用两种燃烧方式中的任意一种,若搅拌设备配备有再生滚筒,则可分两种形式,其一,是将沥青烟气的一部分燃烧,另一部分进入搅拌设备的布袋除尘器(或专用的沥青烟气处理装置)处理;其二,分两路燃烧,将捕集到的沥青烟通过一个废气分配室,再分别送往燃烧器内或滚筒内燃烧,如图1所示。由于再生尾气的油性含量高,容易导致引风机机械故障,而且一部分沥青烟黏附在粉尘颗粒上,在燃烧时,当引入燃烧器或烘干筒(燃烧室)内燃烧,则会将燃烧器喷嘴堵住,也会使这些颗粒黏附在烘干筒的叶片上,对烘干筒的性能造成影响。所以,在燃烧之前先将再生尾气通入一个沉降室,利用重力惯性,将尾气中的这部分大颗粒烟尘去除。再进行燃烧。沉降室内部如图2所示。由图3沉降室底部沉降的烟尘可以看出,设置沉降室的必要性,如果不先进行预处理,则会降低燃烧器和烘干筒的工作效率,增大除尘器的负担,而且沉降室必须定期清理,以免堵塞。

图3 沉降室底部沉降的烟尘

3 燃烧法影响因素分析

影响沥青烟燃烧的三要素:沥青烟浓度、燃烧温度和燃烧(停留)时间。在焚烧炉内,保证充分的氧浓度(一般为空气中的氧浓度),在高温条件下,一定的停留时间即可将沥青烟完全燃烧。

3.1 沥青烟的浓度

对于沥青烟浓度较高可采用直接燃烧法,浓度较低的可采用热力燃烧或催化燃烧法。一般来说,燃烧温度和燃烧时间满足充分燃烧条件下,沥青烟浓度越高,燃烧效果也就越好[2]。

3.2 燃烧温度

刘江雁[3]通过试验研究了沥青烟气燃烧处理技术,得出当采用天然气作为辅助燃料,并且控制和沥青烟的混合比例为2.3:1,燃烧温度为510 ℃时,沥青烟能够充分燃烧。有学者研究得到沥青烟的最小停留时间大约为2 s,火焰的温度在800~1400 ℃之间,燃烧效率至少达到85%[4]。在沥青拌合站中对骨料进行加热时,燃烧器火焰温度可达到1300 ℃左右,沥青烟气被高温火焰强制点燃,和燃料空气边混合边燃烧,将这些烟气有机物直接裂解为CO2和H2O[5]。

3.3 燃烧时间

沥青烟气在烘干筒(或燃烧室)内的燃烧时间也是影响燃烧效率的关键参数之一,燃烧时间过短,燃烧未充分进行就被热气流带走,达不到燃烧的目的;而燃烧温度和燃烧时间是紧密相关的,即使燃烧时间过短,燃烧温度过高也可以将沥青烟气燃烧完全。但燃烧温度的高低与燃料直接相关,提高燃烧温度,燃料量的供给就增大,使成本增加。所以,一般使燃烧时间延长,这样不需要最高的温度也可将沥青烟燃烧完全。

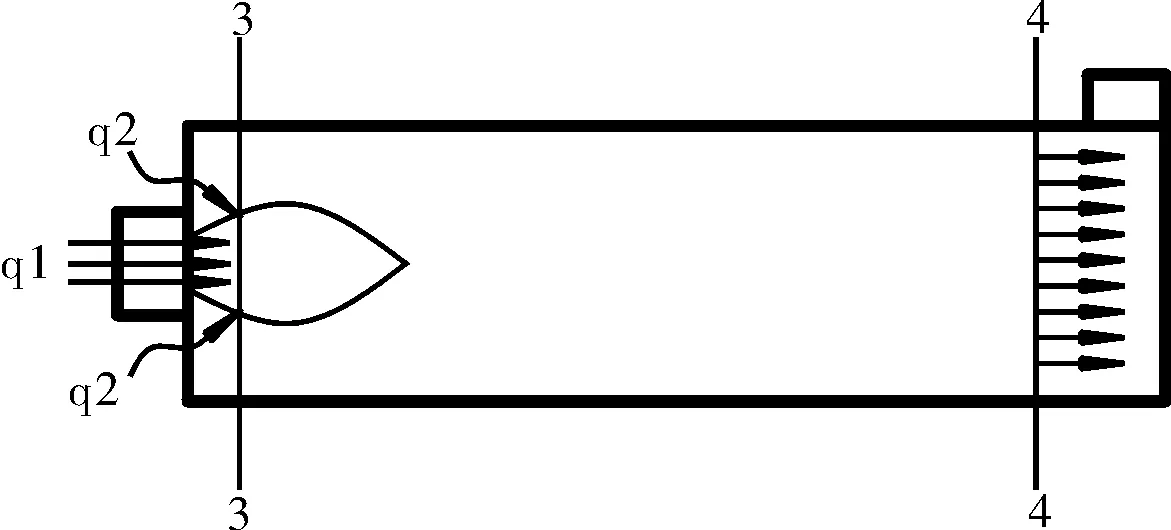

图4 引入烘干筒内燃烧模型

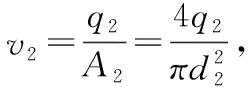

本次计算以沥青烟送入烘干滚筒内燃烧为例(送入燃烧室燃烧计算方法一样)。该模型(如图4所示)中燃烧器出口流量为q1(m3/min),沥青烟引入流量q2(m3/min),沥青烟在3-3截面开始混合燃烧。忽略滚筒内延程压力损失,忽略气体与筒壁的摩擦损失,且滚筒不漏风,则3-3截面烟气流入的重量为:

(1)

沥青烟气从3-3截面参与燃烧反应后到4-4截面,整个反应过程在滚筒内满足质量守恒定理,因为燃烧反应本身也满足质量守恒定理。所以,根据质量守恒定理可以列出方程:

m3总=m4总

(2)

同理,气体从3-3截面流入到4-4截面流出也满足动量守恒定理。3-3截面和4-4截面所围成的空间为本次计算的控制体,列出沿烘干筒轴线方向的动量守恒方程:

∑F=∑(mivi)-∑(mjvj)

(3)

即:

p3A3-p4A4=m4v4-(m1v1+m2v2)

(4)

代入式(7)得:

(5)

所以:

(6)

式中:v3—混合后烟气速度,m/s;p3—混合后3-3截面的压力。

燃烧时间计算:

(7)

式中:t—燃烧时间,s;l—火焰长度,m;L—滚筒长度,m;v3—烟气流速,m/s;

代入得到:

(8)

已知某厂家采用燃烧法处理沥青烟的相关参数为:

引风机风量Q2=27000 m3/h,风门开度33%,烟管直径d=0.55 m,燃烧器鼓风机风量Q1=20000 m3/h,风门开度48%,烘干滚筒长L=10 m。代入公式(5)和式(8)中计算停留时间得:t=0.21 s,可看出停留时间较短。

综上可得增大沥青烟在火焰区的燃烧时间的措施有:

①保持烟气流量q2即引风机风量Q2不变,增大烟管的直径d2;

②保持烟管的直径d2不变,减小引风机风量Q2;

③将沥青烟管的管口应设置旋流板,通过旋流板将沥青烟在燃烧前进行预旋,这样能够更好的与搅拌设备燃烧器燃料、燃烧空气混合并进行二次燃烧,也增加了在火焰区的停留时间。

4 结 论

总体来说燃烧法处理沥青烟适合沥青搅拌设备,沥青烟的燃烧主要受沥青烟浓度、燃烧温度和燃烧时间影响,通过对沥青烟燃烧的影响因素进行分析,得出沥青烟的浓度与处理效率成正比,燃烧温度基本可以满足,提出了三种增大停留时间的方法。但在实际生产过程中依然要考虑引风机抽回的沥青烟气对滚筒负压的影响,合理的调控燃烧时间、温度、速率之间的关系,才能达到完全燃烧,降低二次污染。