含铬钒饼综合利用技术研究

肖 棱,尹春林,马顺友,颜 欣,王 斌,袁小超

(四川省银河化学股份有限公司,四川 绵阳 622650)

根据查询相关资料可知,红格南矿区保有储量为19亿吨,其理论铬储量达到1100万吨(以50%铬矿计)。现攀枝花及周边地区产生含铬钒饼二次资源约为2.5万吨。若后期全部采用红格南矿进行生产,产生含铬钒饼二次资源将高达50万吨以上[3]。

由于钒与铬化学性质的相似性,目前尚且缺乏有效的分离技术,大部分企业对于生产过程中产生的钒铬废料只能采用解毒后填埋处理或堆存的方法处理,但此方法不仅占用场地,而且存在二次污染的隐患。世界铬资源95%集中在南非和哈萨克斯坦,我国作为一个铬资源匮乏的国家,长期依赖进口铬矿进行生产[4]。因此,想要釜底抽薪解决钒铬废料的环境污染问题,开发有效的资源化利用技术才是根本出路。本文对近年来含铬钒饼利用的研究情况作详细的介绍和简单评述,以期对进一步研究提供一些启示。

1 资源化利用技术

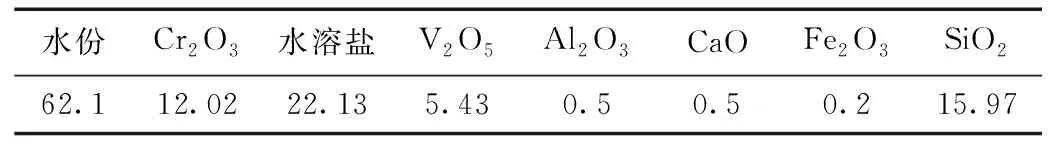

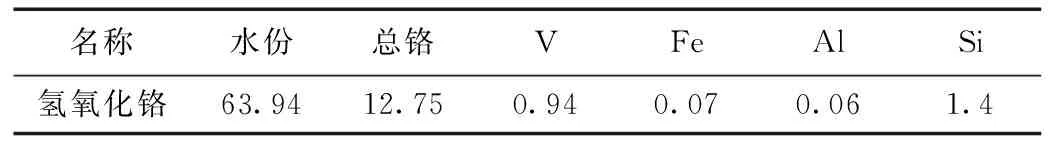

含铬钒饼是含铬、钒的废水经过还原和中和后产生的,其化学组成取决于生产工艺。以下的表1为攀钢集团钒业有限公司攀枝花钒制品厂所产生含铬钒饼的化学组成成分和含量。

表1 含铬钒饼的化学组成

1.1 冶炼钒铬合金法

峨眉铁合金集团王文用回转窑焙烧含铬钒饼,焙烧温度为800~900 ℃,回转窑转速0.88 r/min,含铬钒饼中的C、P、S等有害元素在焙烧过程中大部分挥发,最终实现了钒和铬以五氧化二钒和三氧化二铬形式富集;焙烧后的还原渣加入石灰、硅铁等,加入电炉内送电熔化,可得到Si-V-Cr复合合金[2]。

含铬钒饼用于冶炼钒铬合金或采用电硅热法冶炼Si-V-Cr复合合金具有工艺简单的特点,但是所得产品由于质量问题导致无法在各领域广泛应用,目前市场上并无相关产品。同时由于含铬钒饼中Na、S、P的含量相对较高,对设备具有严重的腐蚀作用,并且最终得到的合金中S、P含量较高,产品附加值低[5]。

1.2 两段焙烧-浸出分离钒铬

东北大学的WEN等采用了一种铬钒分离的新工艺,可以实现铬钒渣中铬、钒的有效分离。第一阶段是钙化焙烧,利用两者的热力学差异,选择性地将钒钙化成为酸溶性钒酸盐,在硫酸浸出后,酸浸残渣中的铬为不溶物。按照CaO、V2O3摩尔比0.5~1.25将残渣和氧化钙混合可使大部分的钒进入酸浸液,并且其中的铬含量低于1%。此浸出液经过简单的净化、过滤、沉淀和焙烧后便可得到V2O5产品。第二阶段是进行钠化焙烧,焙烧过程中添加适当钠盐,与铬结合生成水溶性铬酸钠,通过水浸使95.16%的铬进入到浸出液中,最终可以得到Cr2O3产品。此方法在最优条件下钒、铬的浸出率达到95%以上,实现了有效的分离。此法包含两个焙烧和浸出过程,能耗很大,产生的尾渣仍需加以处理,并且生产过程中的酸和碱的消耗量比较大,增加了生产成本[6-7]。

1.3 碱浸法

碱浸法可分为焙烧碱浸法和溶液碱浸法,焙烧碱浸法即使用高温对含铬钒饼进行焙烧后,再使用碱溶液对其进行浸取;而溶液碱浸法即使用碱性水溶液,在低温条件下对含铬钒饼中的有用元素进行选择性溶出。

杨合等[8]将该含铬钒饼洗涤烘干后磨细,高温下煅烧,使得其中的Cr(OH)3转化为Cr2O3,钒转化为V2O5形式,然后使用碱性液将V2O5浸出,而Cr2O3留存在煅烧产物中,从而实现钒铬分离的目的,碱浸液后期用酸性铵盐沉钒后可以回收钒。该法的适用范围限于原含铬钒饼中水不溶性杂质含量不高的条件下,同时该方法虽回收钒,但铬存在于煅烧产物中,其中杂质含量高,再次利用困难。

攀钢集团研究院有限公司的蒋霖等提出了一种富氧焙烧—碱浸提钒的工艺来分离回收钒铬废渣中的的钒与铬,具体研究了焙烧条件和浸出参数铬、钒资源回收率的影响。在富氧条件下,焙烧温度越高、时间越长越有利于钒的氧化和浸出;浸取时使用氢氧化钠作为浸出剂,其浓度越高、浸取时间越长钒的浸出率越高。此外,浸取温度对钒和铬的浸出影响不大。最终,在880 ℃下,钒铬还原渣经富氧焙烧120 min后,再使用3 mol/L的氢氧化钠溶液为浸出剂,在液固比4:1、温度70 ℃浸出60 min,钒的浸出率可达92.36%,铬的浸出率小于6%[9]。

相比于焙烧后采用水浸取的方法,碱性浸取钒的收率较高,不会导致铬元素的反复循环,碱性浸取液可直接进入沉钒工段,不需增加额外的设备,若碱浸控制好氧化条件,具有良好的选择分离性。此方法的缺点在于铬进入了提取渣中,再次利用难度大,没有达到综合利用的目的,同时也会造成硅、磷大量溶出,硅、磷脱除时易造成钒的二次损失,并且产生难以处理的硫酸钠和高浓度氨氮废水。

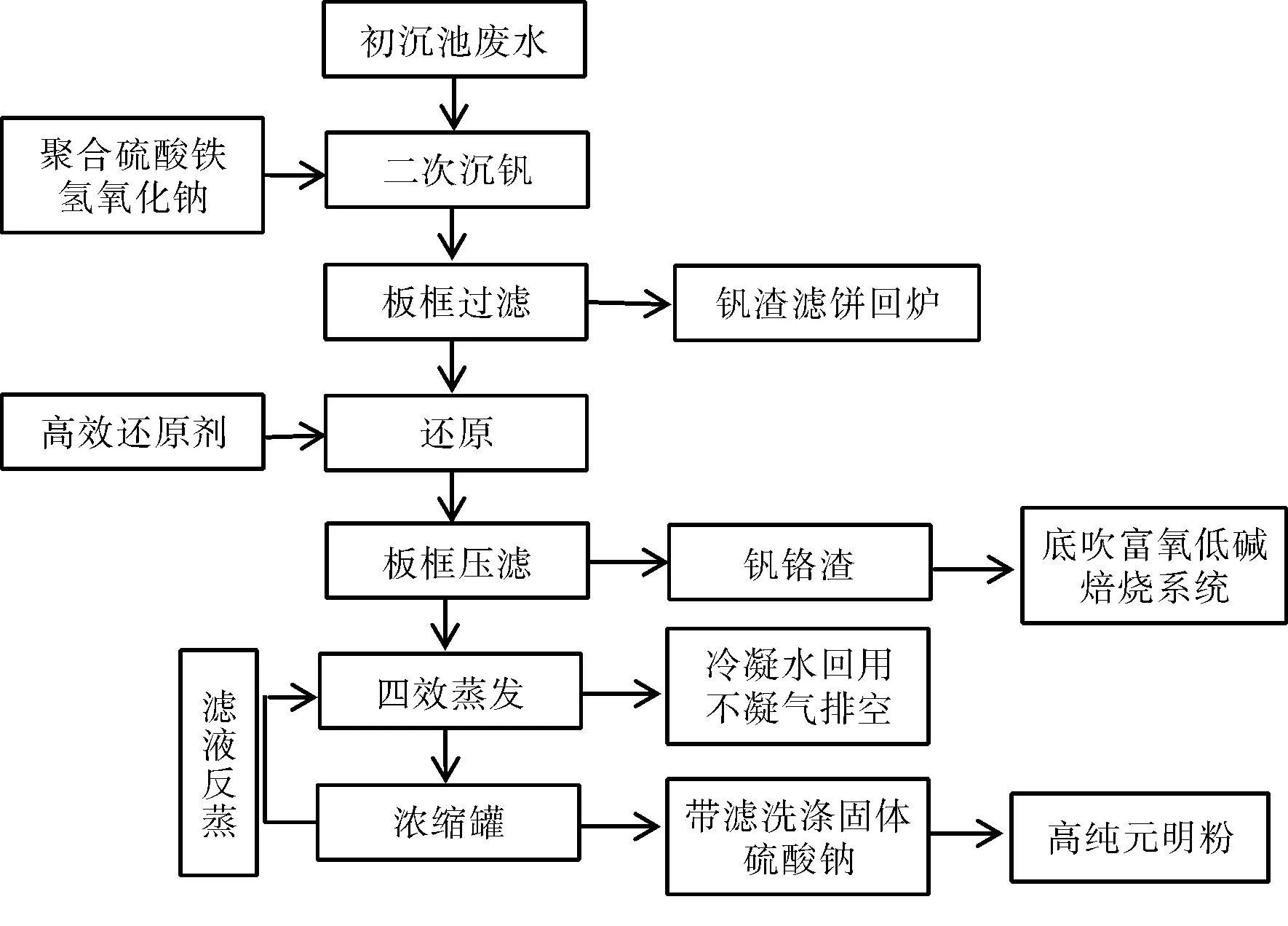

1.4 二次沉钒+高效还原+底吹富氧低碱焙烧

基于前面几种方法的优缺点,四川省银河化学股份有限公司提出了“二次沉钒+高效还原+底吹富氧低碱焙烧”工艺,从前端沉钒废水二次沉钒到后端含铬钒饼底吹富氧低碱焙烧,对沉钒废水及含铬钒饼进行了深度的综合利用,具体流程如图1所示。

图1 二次沉钒+高效还原工艺流程框图

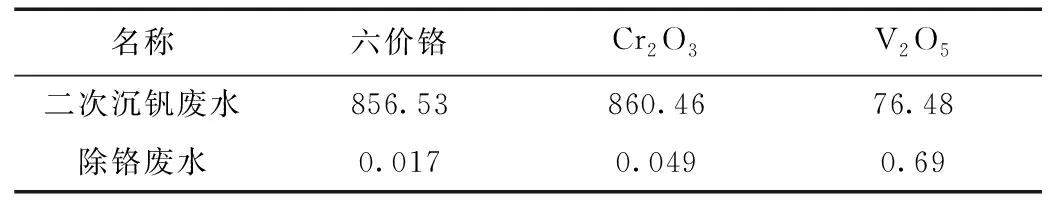

表2 二次沉钒数据对比表

初沉池处理后的废水进入二次沉钒处理单元,在沉钒单元加入聚合硫酸铁搅拌均匀,用氢氧化钠溶液调节pH至5.5左右,沉钒废水中的钒已沉淀物回收,回收率约为85%(数据见表2),经固液分离的滤饼返回提钒焙烧工段。

滤液则进入高效还原单元,经高效原剂MP06PPTY-Ⅲ(四川省银河化学股份有限公司自主研发)还原后的废水进入板框压滤机进行固液分离,分离出含铬钒饼,此工艺铬回收率达到99.6%,还可进一步回收钒资源,钒的两次总回收率约为99.86(数据见表3)。回收的氢氧化铬杂质少(数据见表4),可替代部份铬矿进入底吹富氧低碱焙烧系统,用于生产五氧化二钒、氧化铬绿等产品。滤液则经浓缩生产高纯元明粉。

表3 除铬废水数据

表4 回收氢氧化铬数据

通过自主创新的底吹富氧低碱焙烧技术,高浓度氧气从高温料层底部穿过,提高了反应界面的氧气分压,有效包裹反应物料,促进铬、钒快速、彻底氧化和纯碱的高效利用。高效的富氧焙烧工艺,可将原料纯碱中的钠离子全部转化为铬酸钠、偏铝酸钠、钒酸钠等,碱性条件有效的确保铬、钒元素的高浸出率,铬、钒浸出率达到都达到99%以上。

“二次沉钒+高效还原+底吹富氧低碱焙烧”工艺可实现钒铬的高效分离与回收,低温常压操作,安全性好,四川省银河化学股份有限公司已实现产业化,已为攀枝花及周边地区综合利用含铬钒饼5000吨。

2 结 语

(1)含铬钒饼中除钒、铬外,还含有大量硅、硫、磷等杂质,如不经预处理除去这些杂质将其直接用于熔炼合金,势必影响合金品质和使用效果。

(2)两段焙烧-浸出分离钒铬,此工艺很好地实现了钒与铬的分离,但是此法能耗很大,产生的尾渣仍需加以处理,并且生产过程中的酸和碱的消耗量比较大,成本很高,不利于产业化。

(3)碱浸中加入氧化剂可提高钒的浸出率,但同时也促进了铬的溶出,分离效果不佳;碱浸法对原料要求高,需增加除杂工序才能得到纯净的钒制品;另外碱浸液沉钒时需要控制pH条件,增加了酸碱用量,该工艺也未对铬资源进行利用。

(4)二次沉钒+高效还原+底吹富氧低碱焙烧工艺给钒、铬的提取提供了新的出路,该工艺结合了钒产品、铬产品生产工艺优点,对含铬钒饼进行了深度综合利用,并不造成二次污染物。

含铬钒饼具有潜在的利用价值,能加以利用的方向很多,但囿于目前的技术、工艺、能耗等问题,其资源化利用技术难以得到推广,应用范围狭窄。综合来说,二次沉钒+高效还原+底吹富氧低碱焙烧工艺操作简单,能有效分离钒铬,可对含铬钒饼二次资源进行深度利用,是现有含铬钒饼资源化较为合理的途径。