固废基硫铝酸盐水泥固化低液限粉土的试验研究

吕昭元,杨强,余利军,刘澎,胡天一,管延华*

(1.山东大学 齐鲁交通学院,山东 济南 250002; 2.济南金衢公路勘察设计研究有限公司;3.济南金诺公路工程监理有限公司)

低液限粉土由于其粉粒含量高,颗粒较均匀且持水能力弱,将其作为路基填料时,不易压实,路基的水稳定性和动稳定性较差。运营期间易产生承载力低、路基强度衰减速度快和路面前期损坏严重等问题,对行车舒适性及安全性造成了极大的影响,需要对其进行加固处理。无机结合料稳定材料可有效提高粉土路基强度及耐久性,具有强度高、稳定性好、抗冻能力强、结构自身自成板体等特点。目前常用的无机结合料主要有普通硅酸盐水泥、石灰和粉煤灰等。近年来,不少学者对硫铝酸盐水泥在固化土中的应用展开了研究:将硫铝酸盐水泥和石膏作为膨胀性组分,普通硅酸盐水泥作为胶结性组分,3种材料复掺固化软土,其固化土强度与单掺水泥的固化土强度相比可大幅度提高。但石膏存在最佳掺量,若石膏掺量过多,硫铝酸盐水泥和石膏反应生成钙矾石后,剩余的石膏还将与土中的铝发生反应继续生成钙矾石,后期形成的钙矾石会破坏早期固化土结构,从而使固化土抗压强度降低;将硫铝酸盐水泥作为主固化材料,选取水泥基渗透结晶型防水材料(CCCW)作为固化土外掺剂,复掺后可更好地填充固化土孔隙,提高固化土密实度。4%的CCCW复合到12%的硫铝酸盐水泥中,固化土强度要高于20%的硫铝酸盐水泥固化土强度,大大提高了固化土的力学性能。

由现有研究结果可以看出:将硫铝酸盐水泥作为路基土的固化剂能取得较好的固化效果。但是,生产传统的硫铝酸盐水泥需消耗大量的石灰石、铝矾土和石膏等,不仅造价较高,而且需要大量开采山体,对自然环境造成不可恢复的破坏;另一方面,中国工业固废产量大,利用率较低,不仅占用大量土地,而且带来了严重的环境污染。有研究者将工业固废物赤泥、脱硫石膏、电石渣和铝灰做为原料,烧制固废基硫铝酸盐水泥。水泥砂浆试件3 d强度可达到56 MPa,力学及耐久性能优越。目前,还没有关于利用固废基硫铝酸盐水泥固化低液限粉土的相关研究报道。

该文利用固废基硫铝酸盐水泥与普通硅酸盐水泥复掺作为固化土胶凝材料,通过无侧限抗压强度、劈裂强度、CBR、XRD、TGA和SEM等试验,探究固化土的力学性能及微观机理,并确定二者的最佳比例。

1 试验材料及试验方案

1.1 试验材料

(1) 粉土

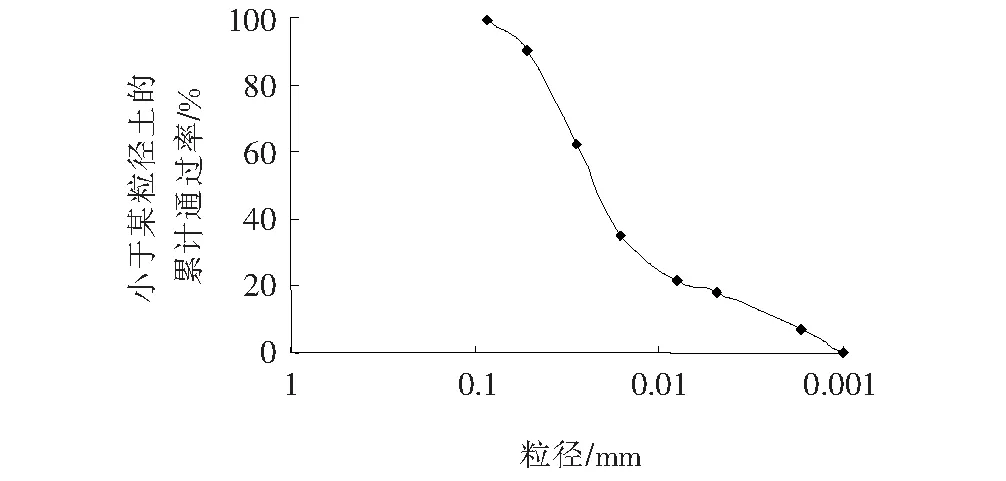

试验所用粉土取自山东聊城。该粉土的液限为31.2%,塑限为21.6%,塑性指数为9.6。其最佳含水率为15.3%,最大干密度为1.84 g/cm3。土颗粒级配曲线如图1所示,颗粒粒径为0.001~0.09 mm,且黏粒较少,属于低液限粉土。

图1 粉土颗粒级配曲线

(2) 普通硅酸盐水泥及固废基硫铝酸盐水泥

此次试验所用的普通硅酸盐水泥采用山东产P.O.42.5级水泥。固废基硫铝酸盐水泥由脱硫石膏、赤泥、铝灰、电石渣烧制而成,原料均为山东某工业园排放的工业固废。二者的化学成分见表1。

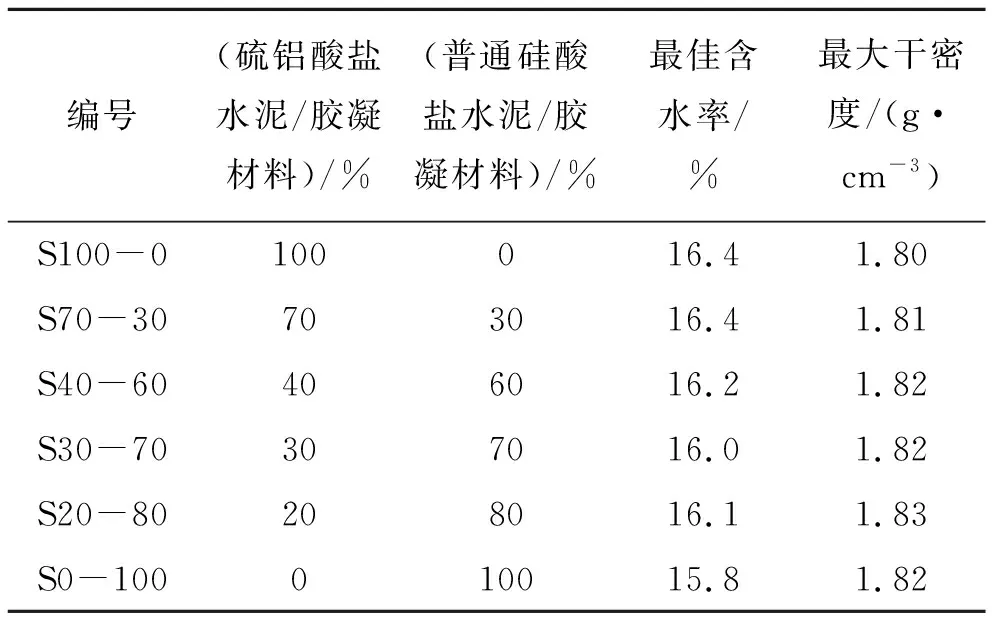

1.2 试验设计

相关研究结果表明:在固化土形成最佳结构时,需要固化剂中的胶结性组分与膨胀性组分共同发挥作用。胶结性组分包裹黏结土颗粒,膨胀性组分和胶结性组分共同填充土颗粒间空隙,从而增加固化土的密实性,改善各项性能。此次试验采用P.O.42.5级水泥作为胶结性组分,硫铝酸盐水泥作为膨胀性组分,设定胶凝材料总掺量为6%,改变硫铝酸盐水泥占胶凝材料的比例(0%、30%、60%、70%、80%、100%),通过无侧限抗压强度、劈裂强度和CBR试验探究其比例变化对固化土强度的影响,确定最佳比例。并利用TGA、XRD和SEM等试验分析水泥及改良土的成分及微观形态,探究微观机理。各固化剂配比及对应固化土的最佳含水率和最大干密度见表2。

表1 水泥的化学成分

表2 固化剂配比及对应固化土的最佳含水率和最大干密度

1.3 试验方法

根据相关试验规程进行无侧限抗压强度、劈裂强度及CBR试验;采用型号为Miniflex 600的X射线衍射仪分析固化土成分,扫速为10°/min,范围为10°~90°;采用型号S-4800场发射扫描电镜观测水化产物的微观结构和微观形貌;采用型号为NETZSCH STA 449C的热分析仪对两种水泥净浆试样进行热重分析,氮气气氛,扫描温度区间为25~950 ℃,升温速率为10 ℃/min。

2 试验结果及分析

2.1 无侧限抗压强度

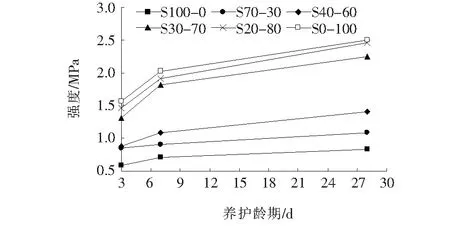

不同配比的固化剂对低液限粉土无侧限抗压强度的影响规律如图2所示。

图2 不同配比固化土抗压强度随龄期的变化规律

由图2可知:固化土强度随龄期的增长而不断增加,且强度增长速度逐渐变缓。以硫铝酸盐水泥和普通硅酸盐水泥复掺作为复合固化剂,随着普通硅酸盐水泥占胶凝材料比例的增加,固化土的无侧限抗压强度整体呈增长趋势。其原因在于,固化土的强度主要由固化剂的胶结作用和填充作用共同决定。普通硅酸盐水泥水化生成的水化硅酸钙在固化土中主要作为胶结性组分,用于加强土粒之间的连接强度。硫铝酸盐水泥水化生成的钙矾石主要作为膨胀性组分,用于填充土粒间的缝隙,增加密实度。随着普通硅酸盐水泥比例的增加,水化生成的胶结物质越多,对土颗粒的胶结作用就越强,固化土的强度不断提高。当掺量由60%上升到70%时,固化土强度提高最为显著,两种水泥的互补性发挥最好,故取70%为普通硅酸盐水泥的最佳掺入比例。

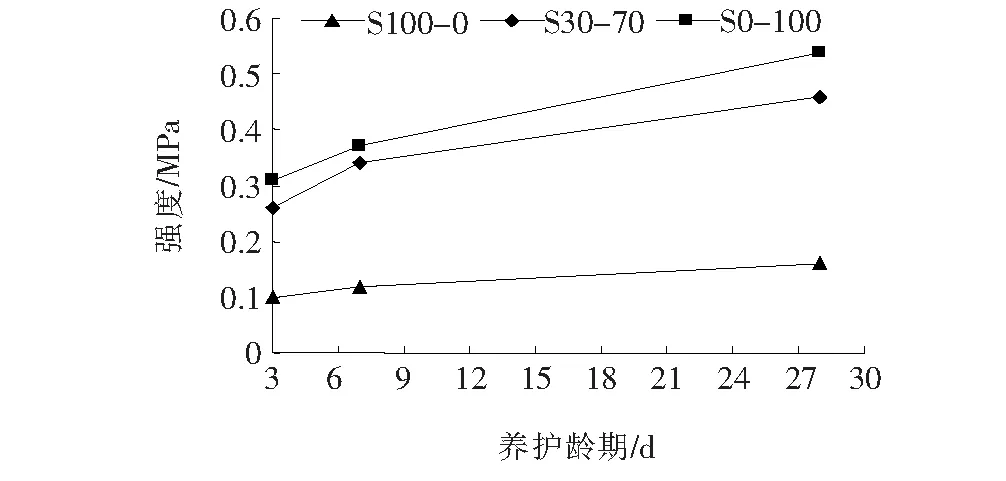

2.2 劈裂强度

选取胶凝材料掺量为6%,硫铝酸盐水泥与普通硅酸盐水泥复掺比例为3∶7的固化土(S30-70)作为研究对象。对比其与纯硫铝酸盐水泥(S100-0)及纯普通硅酸盐水泥固化土(S0-100)的劈裂强度,强度随龄期的变化规律如图3所示。

图3 不同配比固化土劈裂强度随龄期的变化规律

由图3可知:纯硫铝酸盐水泥劈裂强度呈现前期增长迅速,后期缓慢增长的趋势,28 d劈裂强度可以达到0.16 MPa。随着普通硅酸盐水泥掺量的增加,固化土劈裂强度逐渐增长。相比于纯普通硅酸盐水泥固化土,复掺硫铝酸盐水泥和普通硅酸盐水泥的固化土前期强度增长较快,说明硫铝酸盐水泥起到了一定的早强效果,使固化土在早期就可以达到较高的劈裂强度。

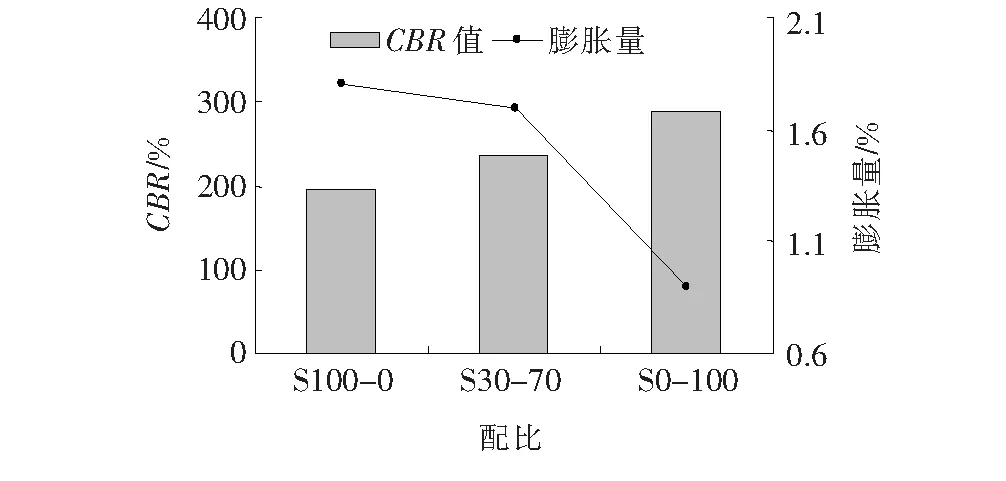

2.3 承载比及膨胀量

图4为3种配比固化土的CBR值及膨胀量。

图4 不同配比固化土的CBR值及膨胀量

由图4可知:随着P.O.42.5级水泥占胶凝材料比例的增加,固化土CBR值不断增加,膨胀量逐渐降低。3种配比固化土CBR值均较高,远远大于规范对路基填料强度的最高要求(>8%)。CBR试件的膨胀量均小于2%。由此可知其水稳定性及力学性能均较好。

2.4 微观机理

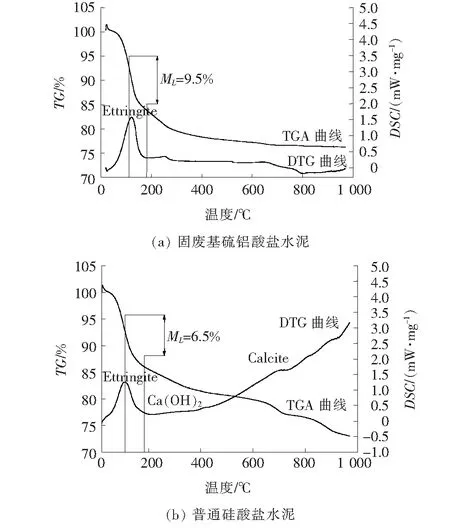

2.4.1 TGA(热重)分析

图5为硫铝酸盐水泥和普通硅酸盐水泥净浆试件养护28 d龄期后的TGA曲线和DTG曲线。

图5 水泥净浆试样TGA分析

由图5(a)可知:硫铝酸盐水泥的热失重主要发生于50~200 ℃,DTG曲线在125 ℃左右达到了峰值,超过200 ℃后,质量随温度的升高平稳下降,后期失重不明显。相关研究表明:钙矾石一般在110~180 ℃时失重,产生明显的吸热效应。故该研究选取110~180 ℃为对比温度,28 d时固废基硫铝酸盐水泥和普通硅酸盐水泥的质量损失ML分别为9.5%和6.5%。说明硫铝酸盐水泥水化生成的钙矾石相对较多。由图5(b)可知:普通硅酸盐水泥与硫铝酸盐水泥的TGA曲线有所不同,呈不断下降趋势。且DTG曲线在400~450 ℃和650~720 ℃之间出现了明显的峰值,其分别由于氢氧化钙和碳酸钙的分解所致。而水化硅酸钙的热分解持续进行,随温度的升高,普通硅酸盐水泥的热重分析曲线下降程度明显大于固废基硫铝酸盐水泥,说明其水化产生的水化硅酸钙要远高于固废基硫铝酸盐水泥。

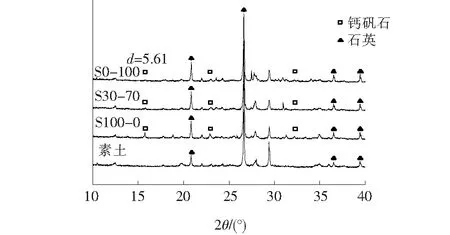

2.4.2 XRD

图6为素土及不同配比(S100-0、S30-70、S0-100)固化土进行7 d养护后的X射线衍射分析结果。

图6 不同配合比固化土X射线衍射分析图

钙矾石对应的特征峰值通常为5.61、3.87和2.56,而且5.61处出现的钙矾石峰值不受其他矿物的影响,容易辨别。由图6可知:素土的XRD衍射结果中主要物质为矿物石英,未检测出钙矾石。试样(S100-0)的衍射结果中,3个特征峰均出现了钙矾石,相比于其他两种配比,其固化土中的钙矾石含量最高,这也就可能导致了纯硫铝酸盐水泥固化土胶结性较差,膨胀性较强,抗压强度及劈裂强度较低的现象。

2.4.3 SEM

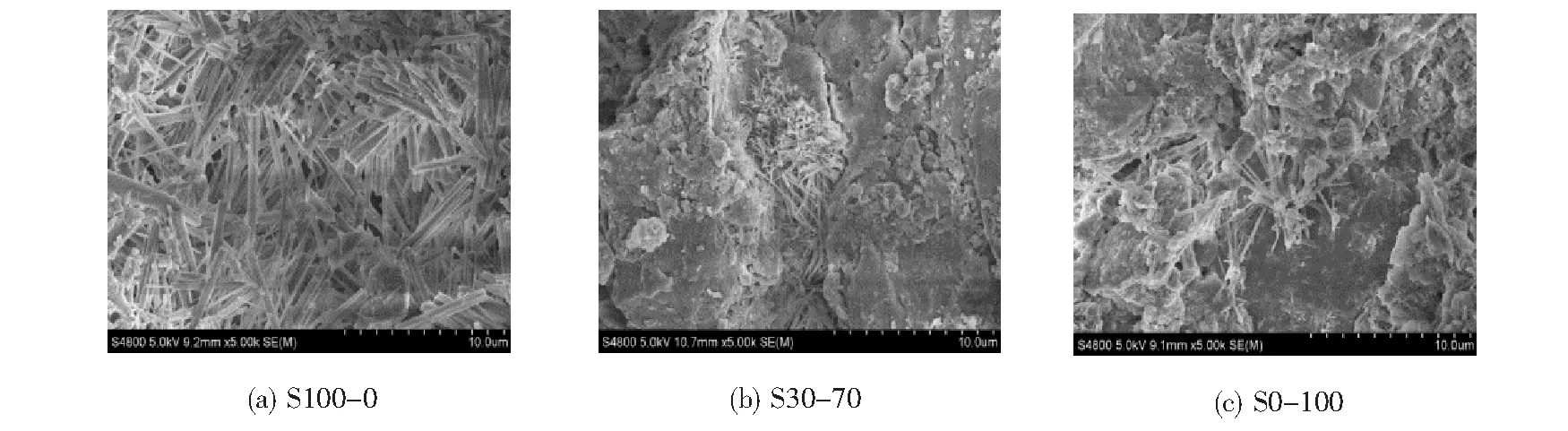

图7为S100-0、S30-70、S0-100共3种固化剂固化低液限粉土在标准养护7 d时放大5 000倍的SEM照片。图7(a)为单掺硫铝酸盐水泥固化土试样的微观照片,由图7(a)可以看出:钙矾石填充于土颗粒的缝隙中,形成了固化土的早期强度。由于龄期较短,其形态大多成短棒状。图7(c)为单掺P.O.42.5级水泥固化土的微观图片,其钙矾石形态多为细针状,相比于单掺硫铝酸盐水泥固化土,其生成的钙矾石少而细,对土粒空隙的填充作用较差,但土粒表面生成的水化硅酸钙较多。图7(b)为复掺硫铝酸盐水泥和P.O.42.5级水泥的固化土微观图片,可以看到两种水泥复掺形成的水化产物与一种水泥单掺形成的产物有所不同,水化初期,其钙矾石相互交织在一起,未形成单独的棒状或针状结构,右下角还可以看出少量水化硅酸钙的絮状形态。

图7 3种固化土标准养护7 d的SEM照片

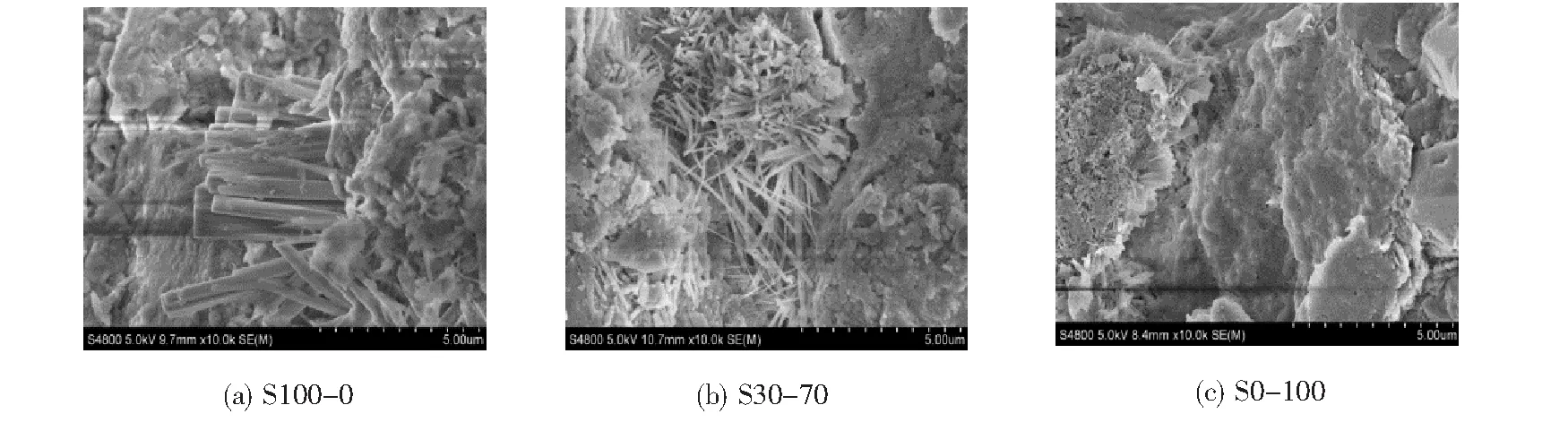

图8为S100-0、S30-70、S0-100共3种固化剂固化有机质土在标准养护28 d时放大10 000倍的照片,图8(a)与图7(a)相比,其生成的钙矾石由短棒状变成了长棒状,其数量更多且分布更加致密,其钙矾石尺寸在3种配比中为最大。图8(b)中可以看出硫铝酸盐水泥和P.O.42.5水泥复掺生成的钙矾石的形态既有细针状的,又有长棒状的。相对于其早期形态有了很大的变化。其钙矾石尺寸大小介于纯硫铝酸盐水

图8 3种固化土标准养护28 d的SEM照片

泥和纯普通硅酸盐水泥水化产生的钙矾石尺寸之间。图8(c)水化产物出现了较多的絮状水化硅酸钙,起到胶结土颗粒的作用,少量短棒状钙矾石填充于土粒之间,二者共同发挥作用,为固化土提供强度。

3 结论

通过室内试验,研究了普通硅酸盐水泥和固废基硫铝酸盐水泥不同复掺比例对改良低液限粉土的无侧限抗压强度及劈裂强度的影响,确定了最优比例,并对最优比例进行了CBR值、膨胀量的测定及微观机理研究。主要结论如下:

(1) 固废基硫铝酸盐水泥的水化产物钙矾石含量较多,水化硅酸钙含量较低。

(2) 复掺硫铝酸盐水泥和普通硅酸盐水泥,随普通硅酸盐水泥掺入比例的提高,固化土抗压强度不断提高。当掺量由60%上升到70%时,固化土强度提高最为显著,两种水泥的互补性发挥最好,故选取3∶7为复掺硫铝酸盐水泥和普通硅酸盐水泥的最佳比例。

(3) 固废基硫铝酸盐水泥和普通硅酸盐水泥水化后生成的钙矾石形态差异明显,硫铝酸盐水泥水化生成的钙矾石主要为长棒状,其尺寸较大且数量较多;普通硅酸盐水泥水化生成的钙矾石主要为短棒状,尺寸较小。

(4) 随龄期的增长,固化土中钙矾石数量逐渐增多,尺寸逐渐增大,对土粒间的缝隙有更好的填充作用。加之水化硅酸钙对土粒间的胶结作用,从而使固化土强度不断增长。