纤维增强聚氨酯水泥复合材料抗弯性能试验研究

李晋,熊大路,董旭,田庆斌,刘广波

(1.山东交通学院,山东 济南 250357; 2.济南金曰公路工程有限公司; 3.山东省交通科学研究院)

聚氨酯水泥复合材料具有强度高、密度小、成型快等优点,被广泛应用于桥梁加固或抗震加固工程中。刘贵位等研究了聚氨酯水泥复合材料的配比、流动性、密度与强度之间的关系、并建立了最佳配比下材料的本构模型;孙全胜、刘贵位等探究了聚氨酯水泥复合材料的力学性能并运用该材料对桥梁进行加固,结果显示,该材料可显著提升桥梁抗弯承载能力,改善桥梁横向分布系数,荷载作用下应变、挠度等参数变化明显;杨楠等探究了碳纤维聚氨酯水泥复合材料的压敏特性以及碳纤维掺量、聚灰比、硅灰含量对聚氨酯水泥复合材料力学性能的影响。

聚氨酯水泥复合材料作为桥梁加固层位于梁底板受拉区,会受到“重载车”、“过载车”产生的大幅振动以及重复荷载作用下产生的疲劳应力。因此进一步优化聚氨酯水泥复合材料的抗弯性能是提升桥梁加固效果的有效措施。以上学者只是探究了材料本身的力学性能以及碳纤维对材料抗压、抗折、劈拉等基本力学参数的影响,并未深入研究聚氨酯水泥复合材料抗弯性能的改善措施。

碳纤维强度高,抗老化能力强;PVA纤维密度小;钢纤维抗拉、抗压强度大。3种纤维常用来提升聚合物改性砂浆和混凝土的力学性能,通过小梁试验,3种纤维均能减小梁体挠度,改善抗弯性能。该文探究碳纤维、PVA纤维、钢纤维对聚氨酯水泥复合材料抗弯性能的改善效果,以及不同纤维掺比对材料抗弯性能的影响规律。

1 试验部分

1.1 材料及配合比

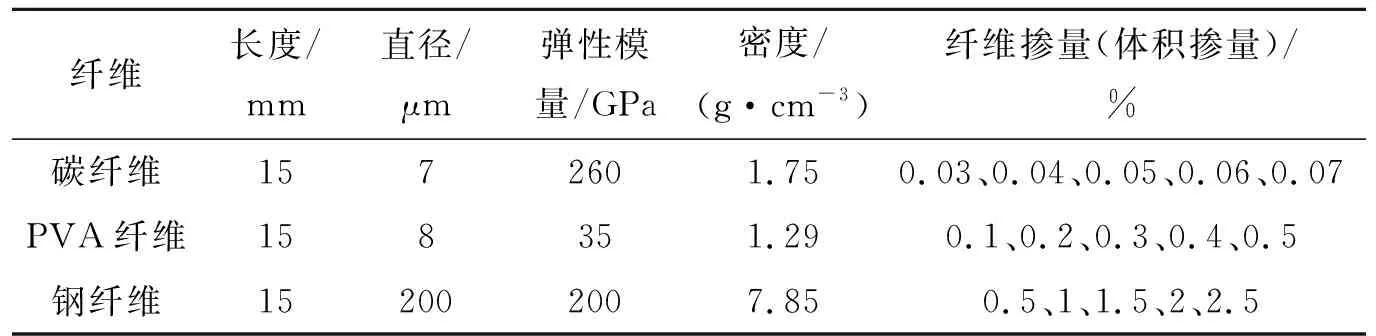

聚氨酯水泥复合材料由液体A、液体B、普通硅酸盐水泥、添加剂组成,其配比如表1所示。纤维包括碳纤维、PVA纤维、钢纤维,其外观见图1,材料参数见表2。3种纤维分别按照聚氨酯水泥复合材料试块的体积比进行掺加,具体掺加比例见表2。

表1 聚氨酯水泥复合材料各成分质量比例

图1 纤维示意图

1.2 试块制备及试验方法

聚氨酯水泥试块首先由液体材料A与水泥混合

表2 聚氨酯水泥试块纤维掺比

搅拌5 min,然后加入液体材料B与添加剂快速搅拌2 min,再进行浇筑,等材料凝结硬化后进行脱模,养护7 d后进行试验,试块编号见表3。试模采用40 cm×40 cm×160 cm的三联试模,浇筑前在试模壁上粘贴胶带或油纸方便脱模。试验前在养护好的试块中间贴应变片,并涂抹704胶做防潮处理。

表3 各试块编号

通过三点试验测试试块的抗弯强度、梁底极限拉应变与荷载-梁底应变关系,探究纤维对聚氨酯水泥复合材料的改善效果。试件抗弯强度按式(1)计算,加载图示见图2。

(1)

式中:σ为抗弯强度(MPa);P为施加荷载(N);L为两支点间距(mm);b为棱柱体正方形截面边长(mm)。

图2 三点加载图示

2 结果与分析

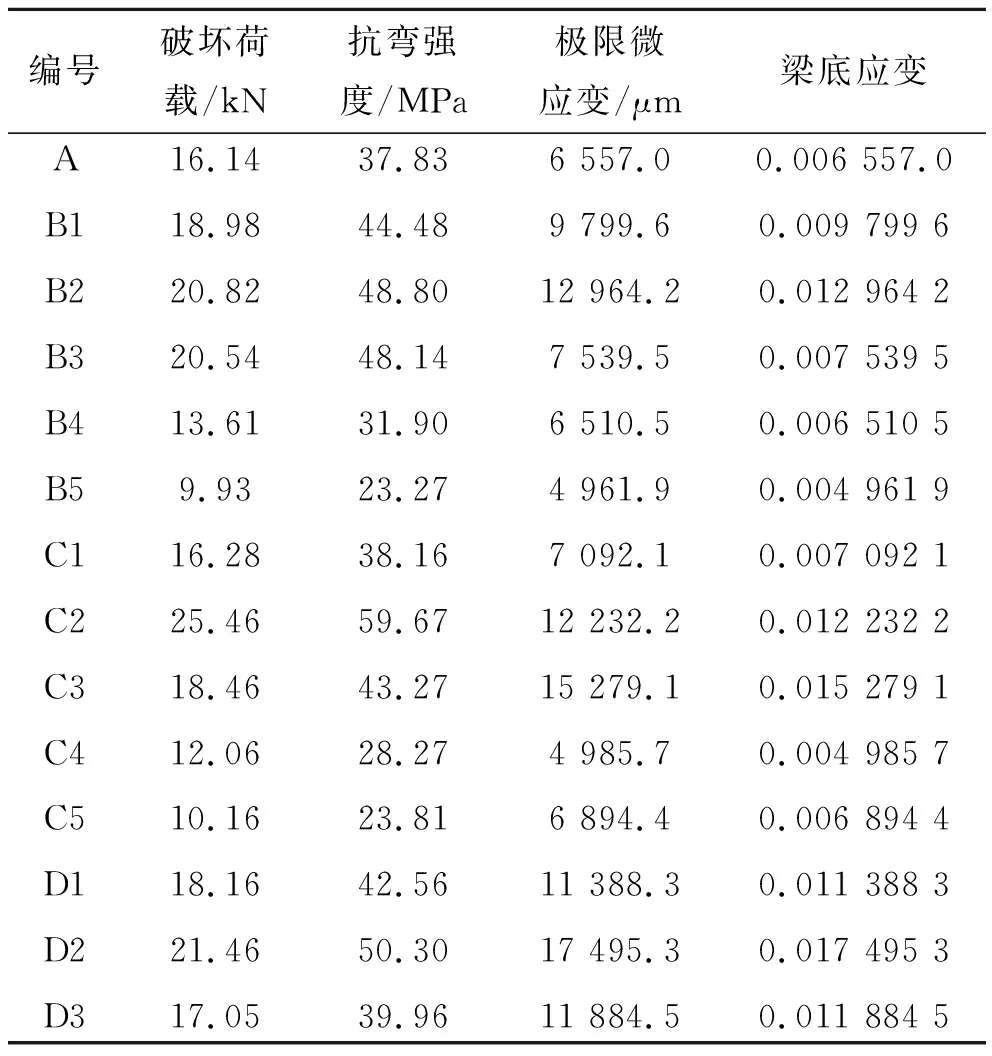

通过三点试验测得试块破坏荷载,并采集了相关应变数据,具体试验结果见表4。

表4 试验结果

2.1 抗弯强度及极限应变分析

由表4可以看出:

(1) 聚氨酯水泥复合材料的抗弯强度随纤维掺比的增加先增大后减小。试块制备时,纤维随机分布在材料内部,相互之间搭接,与聚氨酯水泥复合材料组成一个网络,随着纤维掺量的增大该网络连接更紧密、整体性更强,需要更大的梁底拉力将纤维在复合材料中拉出或将纤维拉断,但是当纤维掺量过多时,纤维不易分散造成抗弯强度的减弱,因此当碳纤维掺量为0.04%、PVA纤维掺量为0.2%、钢纤维掺量为1%时,试件强度最好。

(2) 碳纤维掺比为0.06%、0.07%时,试块抗弯强度下降了15.7%、38.5%;PVA纤维掺比为0.4%、0.5%时,试块抗弯强度下降了25.3%、37.1%;钢纤维掺比为2%、2.5%时,纤维太多无法进行搅拌,因混合不均试块不硬化。搅拌过程中,当碳纤维与PVA纤维掺入太多时,纤维容易混杂在一起无法分散,浇筑时可能会存在薄弱区域,首先开裂。因此,当纤维掺量超过极限比例时,会对聚氨酯水泥复合材料抗弯强度有较大损失。

(3) 聚氨酯水泥复合材料试块产生的微应变随纤维掺量的增加先增大后减小。随着纤维掺量的增加试块延性明显提升,在试块破坏时,梁底产生了较大应变,纤维越多韧性越大试块的变形能力就越强。当碳纤维掺比为0.06%、0.07%时,试块极限微应变分别降低了0.7%、24.3%;PVA纤维掺比为0.4%时,试块抗弯强度下降24.0%。当纤维掺加过量后,纤维在试块内部不能均匀分散,破坏时纤维的增韧效果还未完全发挥,导致试块产生的极限应变减小。因此当碳纤维掺量为0.04%、PVA纤维掺量为0.3%、钢纤维掺量为1%时,试块的延性最好。

2.2 荷载-梁底应变曲线分析

3种纤维增强聚氨酯水泥复合材料荷载-梁底应变关系见图3。

图3 试块荷载-梁底应变曲线

由图3可以看出:

(1) 掺加纤维试件与未掺加纤维试件梁底应变随荷载增加大体上呈线性变化。

(2) 碳纤维掺量为0.05%时,试件在加载过程中梁底形变较未掺纤维试件明显减小,承受变形能力始终高于未掺纤维试件;碳纤维掺量为0.03%、0.04%、0.06%、0.07%时,试块在加载中抗变形能力较未掺纤维试件减弱,同时掺量为0.06%、0.07%时试件的破坏强度与极限应变均小于未掺纤维试件,表明纤维掺加过量后材料抗弯性能明显减弱;纤维掺量为0.03%、0.04%、0.05%时,试件抗变形能力先减小再提高。

(3) PVA纤维试件加载中抗变形能力均小于未掺纤维试件,在荷载施加到6 kN之前,各试件梁底应变随荷载增加变化规律相同;掺量为0.3%、0.5%的试件在荷载达到6 kN后,曲线斜率减小,抗变形能力较其他掺比试件明显减弱;掺量为0.1%、0.2%、0.4%的试件在加载过程中曲线的变化规律与未掺纤维试件基本相同,不同荷载下抗变形能力略有减弱;掺量为0.4%、0.5%时试块抗弯性能较差,掺量为0.1%时试件随荷载增加变形规律与未掺纤维试件基本相同,掺量为0.3%时试块应变的发展规律发生了较大改变,相同荷载下试件发生了更大的变形,掺量为0.2%时,曲线在21、24 kN处斜率变大,说明试件有增强趋势。

(4) 对于钢纤维试件,荷载在4 kN前纤维对试块并没有增强作用,图中4条曲线基本重合;荷载施加大于4 kN时,纤维掺量为0.5%、1.5%的曲线斜率变小,随荷载增大呈线性变化,相同荷载下该掺比的试件较未掺纤维试件产生了更大变形,但试件破坏荷载仍大于未掺纤维试件;纤维掺量为1%的曲线在荷载达到4 kN时斜率增大试件增强,荷载增大到6 kN时斜率减小,随荷载增大到20 kN呈线性变化,随后梁底产生较大拉伸,试件破坏。

2.3 试件破坏模式及纤维增强机理

3种纤维中碳纤维与钢纤维模量较大,而PVA纤维则模量较小;碳纤维与PVA纤维直径较小属于细纤维,钢纤维属于粗纤维。高模量细纤维在基体受力产生微小变形时会抑制变形的发展,改变材料内部的应力分布,使试件应力分布更均匀;低弹模粗纤维会在基体产生较大变形时充分发挥作用,延缓变形的发展。

图4为各类纤维试件的典型破坏形态。

由图4可以看出:未掺加纤维试件断面平整且裂缝从梁底中间竖直延伸至试件顶面。掺加碳纤维试件首先在梁底中间开裂,随后裂缝沿斜面延伸,该纤维试件破坏断面没有规则且不平整,断裂面没有纤维拔出,纤维随裂缝开展断裂破坏;PVA纤维试件与钢纤维试件梁底中间开裂,裂缝竖直向上发展,断裂面不平整,但纤维并未断裂,断裂面存在拔出纤维。由于碳纤维直径小,所以与基体材料的黏结较好,且弹模高,当试件受力变形时碳纤维受拉,随着荷载的提高碳纤维断裂。PVA纤维弹模小,钢纤维直径大,试件在变形较小时纤维并未充分发挥作用,当变形不断增大,PVA纤维与钢纤维才发挥作用,这也解释了PVA纤维与钢纤维试件梁底应变发展规律无显著变化的原因。当PVA纤维与钢纤维拔出时能够消散掉破坏能量,消除尖端应力,并通过纤维与基体的摩擦力获得一个新的应力分布,解释了PVA纤维掺量为0.2%的试件在加载后期曲线斜率不断变化与钢纤维掺量为1%的试件加载后期突变的原因。

图4 试块破坏形态

当纤维掺加过多时,不但影响搅拌质量,且纤维的分散性不好,纤维之间容易絮凝为一体,随机分布在试件内部,具有不确定性,成为试件薄弱点。通过以上分析碳纤维掺比最佳范围为0.04%~0.05%,在此范围内纤维掺量越大试件变形能力越强,掺比越小试件强度越大,此范围内试件强度变化不大;PVA纤维最佳掺比范围为0.2%~0.3%,在此范围内纤维掺量越大,变形能力越强,掺量越小强度越大;钢纤维掺比为1%时,强度、变形能力都达到最佳。

3 结论

(1) 纤维增强聚氨酯水泥复合材料能够显著提高材料的抗弯强度与变形能力,通过试验确定了碳纤维、PVA纤维最佳掺比范围为0.04%~0.05%、0.2%~0.3%,钢纤维最佳掺比为1%。

(2) 碳纤维试件为纤维拉断破坏,试件在产生小变形时,碳纤维受拉发挥作用,试件刚度较大;PVA纤维与钢纤维为纤维拔出破坏,纤维在试件产生较大变形时才充分发挥作用,试件变形能力较强。工程应用中应根据建筑物受力特点选取相应纤维类型及体积掺比。