不黏轮乳化沥青的制备及其作用机理研究

郭婷婷,江凯,冯雯雯,周文,陈香

(1.安徽省交通控股集团有限公司,安徽 合肥 230000; 2.江苏中路工程技术研究院有限公司)

随着乳化沥青的广泛应用,作为黏层油的乳化沥青由于破乳时间长,往往需要洒布几小时后才允许摊铺机入场,从而降低施工效率,故急需对乳化沥青进行改性,提高乳化沥青高温性能及力学性能,研制出具有迅速破乳、快速形成强度的不黏轮乳化沥青,实现施工设备碾压和车辆行驶过程中不黏车轮的目的,提高施工效率。

目前国内外主要采用以下几种方案制备不黏轮乳化沥青。方案1:采用硬质沥青制备不黏轮乳化沥青(US Patent: 7357594),但是该方法制备不黏轮乳化沥青蒸发残留物较脆,低温延度不足,使用一段时间后,沥青路面出现层间脱空等现象;方案2:采用SBS改性低标号沥青复配温拌剂制备改性沥青,然后采用特殊乳化剂对改性沥青进行乳化,制备不黏轮乳化沥青(US Patent: 20130104776),该方法制备不黏轮乳化沥青虽然对沥青低温性能有所改善,但延度依然不能达到中国规范对黏层乳化沥青延度要求,此外该方法对乳化设备要求较高;方案3:采用糠醛抽出油和SBS改性剂制备改性沥青(CN 201610254967.1),再加入有机硅树脂界面增强剂与改性沥青进一步改性,最后和由乳化剂、稳定剂、水组成的皂液通过胶体磨乳化而成,采用这种方法制备乳化改性沥青,对胶体磨要求较为苛刻,而且采用该法制备的不黏轮乳化沥青的软化点只有65 ℃,根本无法解决夏季高温施工不黏轮问题。总之,国内外研究主要集中于研究采用改性基质沥青或者改性硬质沥青乳化制备不黏轮乳化沥青,照搬美国20世纪末采用的技术路线,存在沥青低温延展性较差,改性乳化工艺较复杂以及软化点不够高,不能确保夏季高温施工不黏轮等问题。

该文研究拟采用乳化基质沥青,并通过加入能与沥青中芳香酚发生反应,增大芳香酚柔性的增强增韧剂和弹性体改性剂,拟解决乳化沥青的低温延展性不足、改性乳化工艺复杂以及软化点不够高的问题,最终得到低温性能优异、黏结性能较好的不黏轮乳化沥青。最后,通过工程应用,验证其不黏轮特性,分析两种改性剂对乳化沥青的作用机理。

1 原材料及试验方法

1.1 原材料

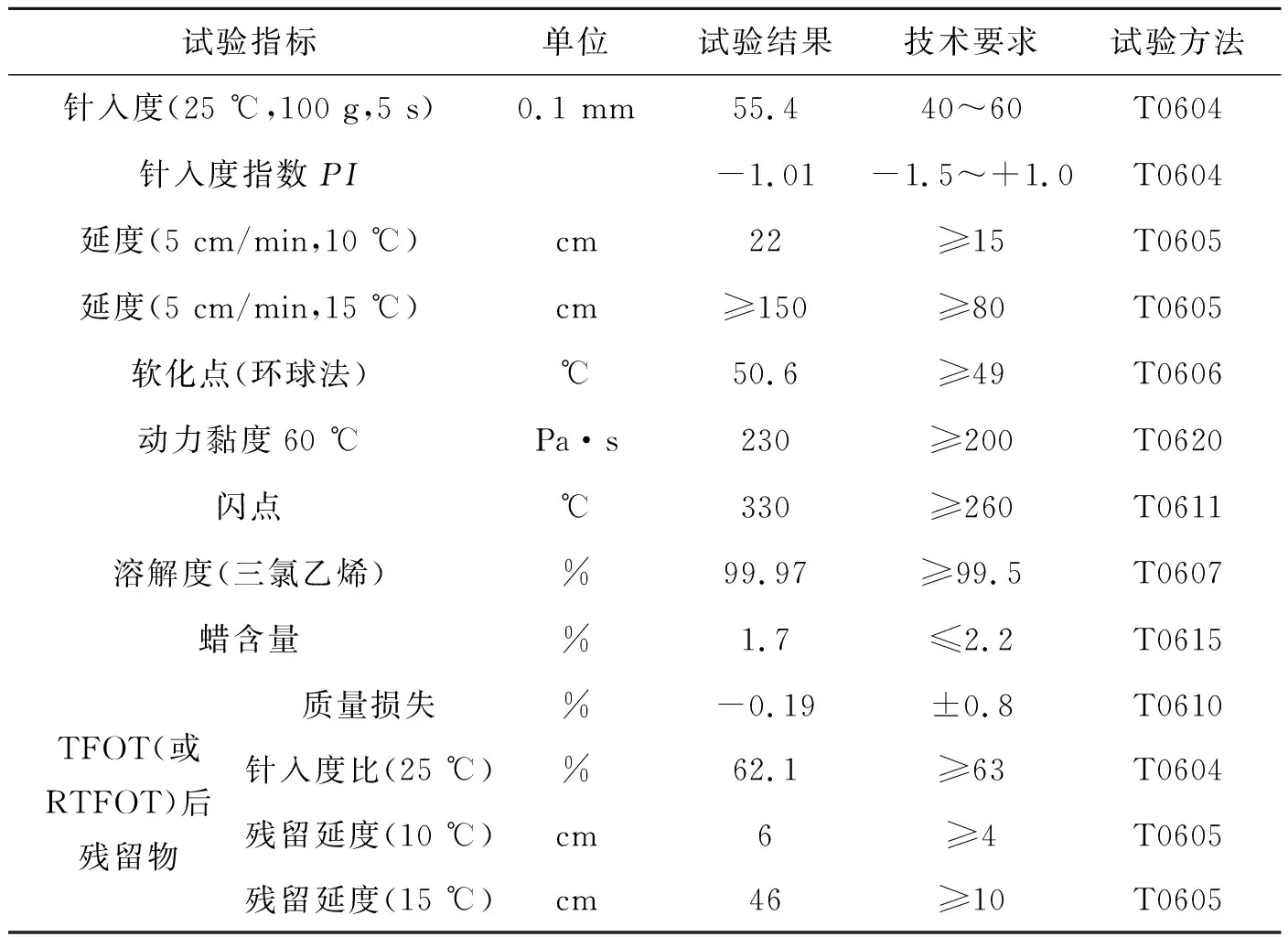

不黏轮乳化沥青中基质沥青采用中石化50#东海牌基质沥青,基本性能如表1所示。

表1 中石化50#东海牌沥青基本性能

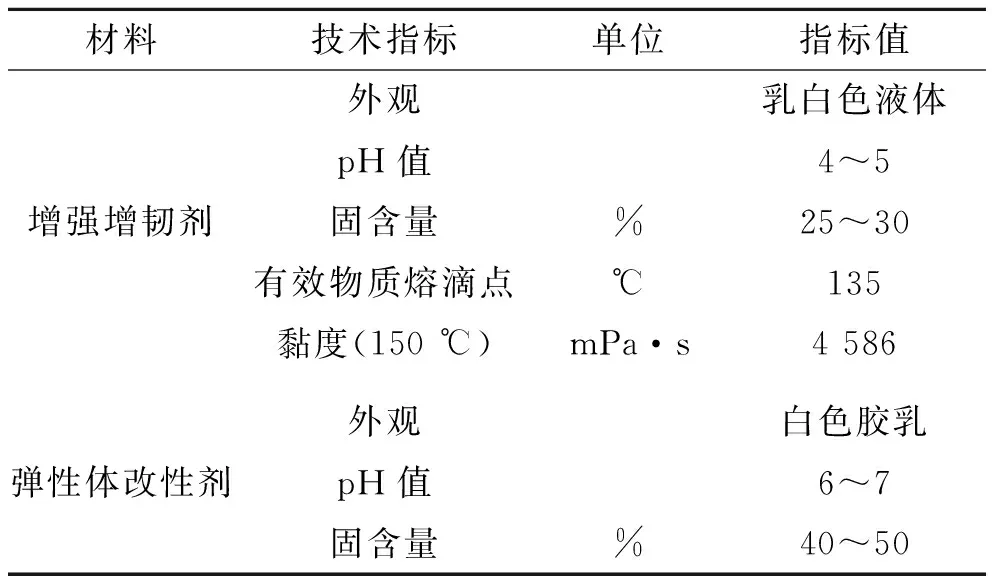

不黏轮乳化沥青改性剂选用霍尼韦尔增强增韧剂(一种多链聚烯烃)和山东产弹性体改性剂,其基本性能如表2所示。

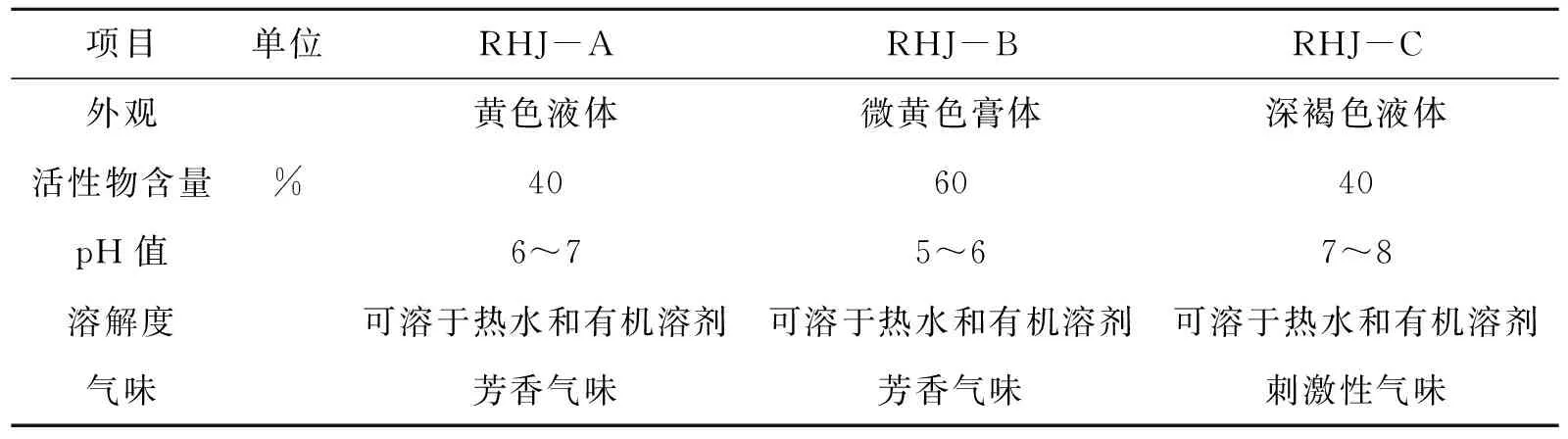

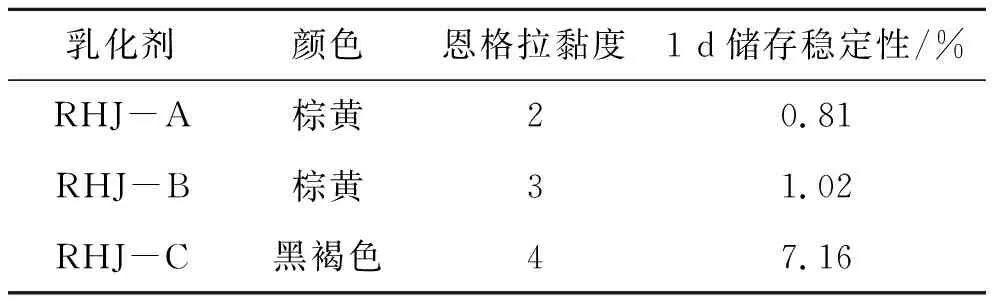

乳化剂均为快裂阳离子型,具体为单季铵盐类RHJ-A、双季铵盐类RHJ-B和烷基酚胺类RHJ-C,均由江苏中路交通科学技术有限公司生产,其各项指标如表3所示。

pH值调节剂为质量浓度为36%~38%的盐酸。

表2 增强增韧剂及弹性体改性剂技术指标

表3 不同乳化剂的各项指标

1.2 试验方法

1.2.1 不黏轮乳化沥青的制备工艺

研究中采用先乳化后改性工艺制备不黏轮乳化沥青,具体工艺如下:

(1) 皂液制备:将乳化剂、稳定剂、pH值调节剂和55~60 ℃的水按照规定计量制备成皂液,控制其pH值=2~3,保温备用。

(2) 乳化沥青制备:将制备好的皂液倒入胶体磨中,剪切20~30 min后,加入135~140 ℃基质沥青,继续剪切2~3 min(转速为3 000 r/min),得到乳化沥青。

(3) 不黏轮乳化沥青制备:待乳化沥青冷却后,加入弹性体改性剂和增强增韧剂,搅拌至均匀,即制备出不黏轮乳化沥青。

1.2.2 黏结强度测试方法

不黏轮乳化沥青作为层间黏结材料,其黏结性能至关重要。研究中拟采用附着力拉拔仪测试其5、25及40 ℃的附着力拉拔强度和25 ℃复合件拉拔强度,并与SBS改性乳化沥青、市售不黏轮乳化沥青进行对比,明确其黏结性能水平。

(1) 附着力拉拔强度试验

首先,成型车辙板;其次,将车辙板切割成15 cm×30 cm×3 cm的矩形板,清扫其切割面并涂抹0.5 kg/m2的乳化沥青,待表面干燥后,用环氧树脂粘贴拉拔头,将其在室温条件下放置6 h,待环氧树脂固化后,将其在规定温度下保温4 h;最后,采用附着力拉拔仪进行拉拔试验,控制拉拔速率为0.02 MPa/s,记录拉拔强度。

(2) 复合件拉拔强度试验

① 利用总厚度为10 cm车辙试模,在室内成型5 cmAC-20沥青混合料,待混合料冷却后,在表面洒布0.6~0.8 kg/m2黏层油,待破乳后铺筑5 cm厚的AC-13沥青混合料,冷却后脱模。

② 对车辙板进行室内钻芯,芯样直径为100 mm,取芯高度7.5 cm,待表面干燥之后,用环氧树脂黏牢拉拔头,将试件置于室温条件下放置6 h,待环氧树脂固化后,开始试验,记录拉拔强度。

1.2.3 不黏轮测试方法

不黏轮乳化沥青与普通乳化沥青均匀涂刷在油毛毡上,保证洒布量相同(0.4~0.6 kg/m2),然后置于60 ℃烘箱,保温2 h之后,用手指按乳化沥青表面,观察是否黏手。

2 不黏轮乳化沥青配比的确定

2.1 乳化剂类型和用量的确定

乳化剂是制备不黏轮乳化沥青关键原材料之一,其性能好坏是决定不黏轮乳化沥青性能能否应用的关键因素之一。因此,研究中选用3种阳离子乳化剂:单季铵盐类(RHJ-A)、双季铵盐类(RHJ-B)、烷基酚胺类(RHJ-C),用量均为0.4%,制备不黏轮乳化沥青。测试3种不黏轮乳化沥青性能指标,对比结果如表4所示。

表4 乳化沥青试验结果

由表4可知:从乳化效果来看,RHJ-A和RHJ-B整体乳化效果较好,RHJ-C制备的乳化沥青放置1 d后沉淀较多。为了进一步明确3种乳化剂乳化效果的能力,测试了乳化剂的粒径大小和分布情况,具体结果见表5。

表5 不同乳化剂的粒径分布

由表5可知:RHJ-A制备的乳化沥青粒度分布较均匀,平均粒径为2.89 μm,是3种乳化剂中粒径最小的,RHJ-C平均粒径较大,且粒径分布曲线出现双峰,可知乳化剂的乳化效果较差,而RHJ-B制备的乳化沥青乳化效果适中。因此优选单季铵盐类RHJ-A作为制备不黏轮乳化沥青的乳化剂。

2.2 改性剂最佳掺量的确定

(1) 增强增韧剂

乳化沥青不黏轮的关键在于提升沥青的软化点,增强增韧剂可改善沥青的软化点。研究中主要测试了不同增强增韧剂掺量对不黏轮乳化沥青软化点的影响,结果如图1所示。

图1 增强增韧剂掺量对沥青软化点提升效果

由图1可以看出:随着增强增韧剂掺量的增加,沥青的软化点逐渐升高,当其掺量为8%时,软化点达到100 ℃,从成本和性能考虑,选择增强增韧剂的最佳掺量为8%。

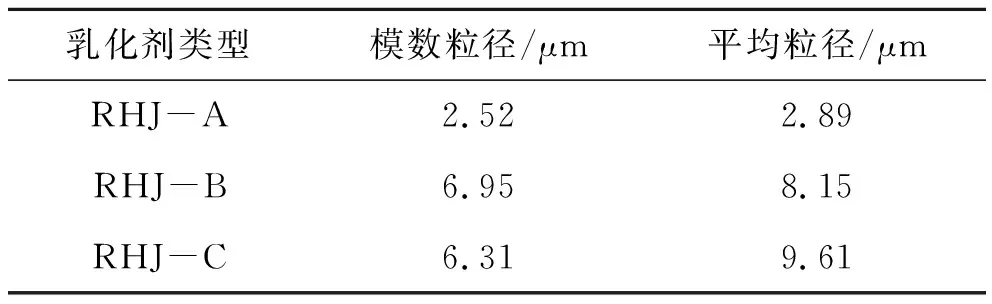

(2) 弹性体改性剂

由于增强增韧剂提升沥青的软化点,对沥青的低温性能有所损伤,因此加入一种弹性体改性剂可改善沥青的低温延度,从而提高抗裂性能和黏结性能,研究中测试了弹性体改性剂掺量对沥青延度的影响,具体结果如图2所示。

从图2可以看出:随着弹性体改性剂掺量的增加,沥青延度逐渐增大,当其掺量为6%时,乳化沥青蒸发残留物延度高于100 cm,当其掺量为8%时,乳化沥青

图2 弹性体改性剂掺量对沥青延度提升效果

蒸发残留物延度大于150 cm,当弹性体改性剂的掺量增加到10%时,延度提升不明显,因选择最佳弹性体掺量为8%。

3 不黏轮乳化沥青的性能研究

3.1 不黏轮乳化沥青基本性能

采用先乳化后改性的制备工艺,通过用量为0.4%单季铵盐类RHJ-A乳化剂乳化50#基质沥青,再加入8%的增强增韧剂和8%的弹性体改性剂进行改性,制备出不黏轮乳化沥青。参照JTG E20-2011《公路工程沥青及沥青混合料试验规程》,对制备好的乳化沥青进行试验检测,验证乳化沥青的技术指标是否符合规范要求,并与市售不黏轮乳化沥青进行对比。结果如表6所示。

表6 乳化沥青基本性能

由表6可知:原样不黏轮乳化沥青的软化点为94 ℃,15 ℃延度大于100 cm,而原样市售不黏轮乳化沥青的软化点为67.5 ℃,延度为10 cm;老化后不黏轮乳化沥青的软化点大于100 ℃,15 ℃延度为36.2 cm,市售的软化点为78 ℃,延度为2.1 cm。由此可知,研究中掺入的增强增韧剂和弹性体改性剂大幅度提升了乳化沥青的软化点和延度,保证了乳化沥青的不黏轮特性,并提高黏层的低温延展性。

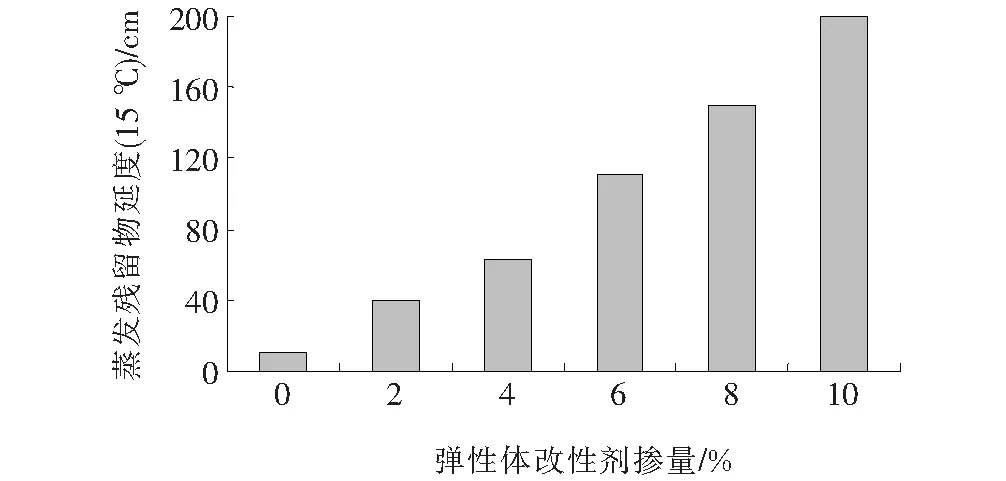

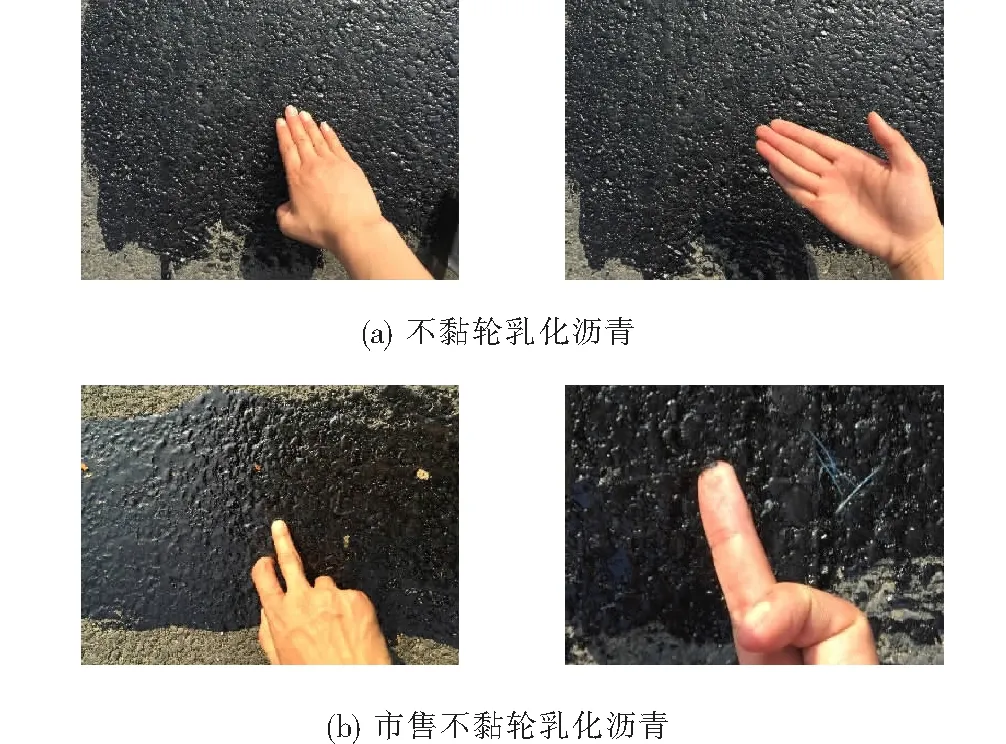

3.2 不黏轮性能评价

不黏轮乳化沥青与普通乳化沥青均匀涂刷在油毛毡上,保证洒布量相同,然后置于60 ℃烘箱,保温2 h之后,用手指按两种乳化沥青表面,黏手情况如图3所示。进一步将不黏轮乳化沥青洒布在沥青路面上,验证路面的不黏轮性能,并与普通乳化沥青对比,如图4所示。

图3 不黏轮乳化沥青与普通乳化沥青黏手情况对比(试验室:60 ℃)

图4 不黏轮乳化沥青与普通乳化沥青黏手情况对比(实际路面:60 ℃)

由图3、4对比效果可知:不黏轮乳化沥青在60 ℃沥青路面上,基本不黏手,在60 ℃烘箱中,也不黏手;而市售不黏轮沥青,无论是在60 ℃的沥青路面上还是在60 ℃的烘箱中,均有一定程度的黏手,从路面可以看出存在拉丝现象,这主要是市售不黏轮一般采用低标号沥青直接乳化,只是单纯的提高软化点,但不能达到不黏轮的目的。从定性的角度判断,制备的不黏轮乳化沥青具备不黏轮的特性。

3.3 界面黏结性能

(1) 附着力拉拔强度

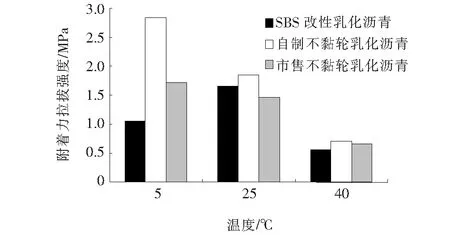

采用附着力拉拔强度试验评价不黏轮乳化沥青的界面黏结强度,同时与常用SBS改性乳化沥青和市售乳化沥青的黏结性能进行了对比,结果如图5所示。

图5 不同温度条件下的乳化沥青黏结强度

由图5可知:低温5 ℃时,不黏轮乳化沥青的拉拔强度远远高于SBS改性乳化沥青和市售不黏轮乳化沥青;常温25、40 ℃时,其拉拔强度仍明显高于SBS改性乳化沥青和市售不黏轮乳化沥青,表明不黏轮乳化沥青的黏结性能较好。由此可见:不黏轮乳化沥青的黏结强度明显优于市售不黏轮乳化沥青,尤其是低温黏结性能得到大幅度提升。

(2) 复合件拉拔强度

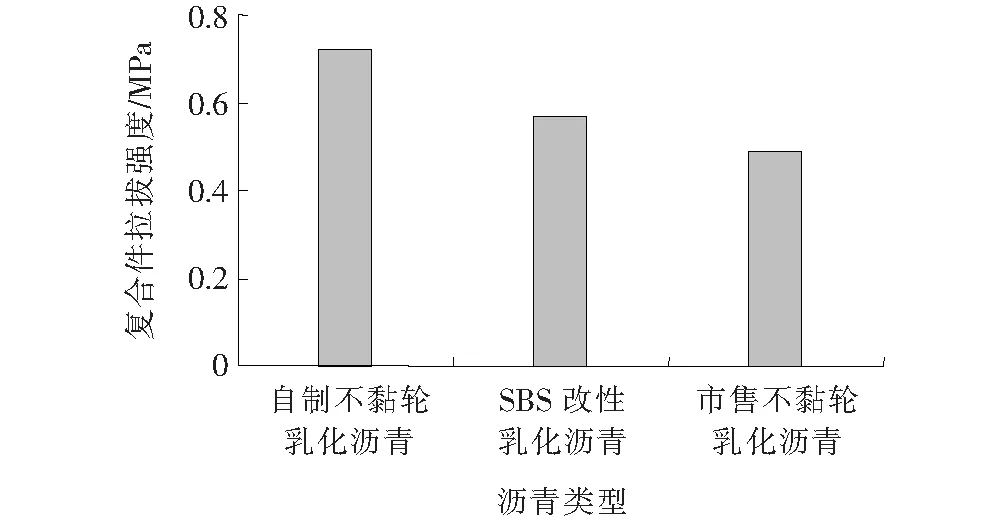

进一步对3种改性乳化沥青的25 ℃复合件拉拔强度进行了测试,结果如图6所示。

图6 25 ℃乳化沥青复合件拉拔强度

由图6可知:3种改性乳化沥青25 ℃的复合件拉拔强度大小表现为:自制不黏轮乳化沥青>SBS改性乳化沥青>市售不黏轮乳化沥青,具体表现为自制不黏轮乳化沥青的25 ℃复合件拉拔强度较SBS改性乳化沥青提高26%,较市售不黏轮乳化沥青提高47%。

3.4 作用机理分析

(1) 荧光显微镜分析

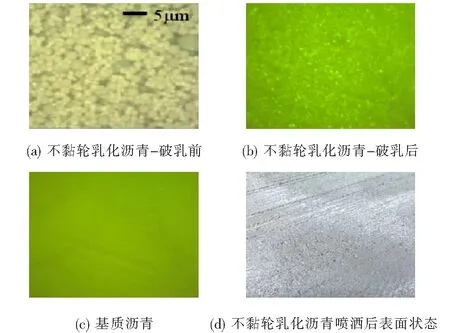

采用荧光显微镜对不黏轮乳化沥青破乳前和破乳后的微观结构进行了观测,并与基质沥青观测结果对比,结果如图7所示。

图7 不黏轮乳化沥青荧光显微镜成像及其喷洒后表面状态

由图7可知:不黏轮乳化沥青破乳前改性剂能与乳液混合均匀,说明加入改性剂胶乳对于乳化沥青的稳定性能基本无影响;破乳后,改性剂均匀地分布在沥青表面,形成网状结构,使得破乳后的沥青具有较好的不黏轮特性。

(2) 反射率分析

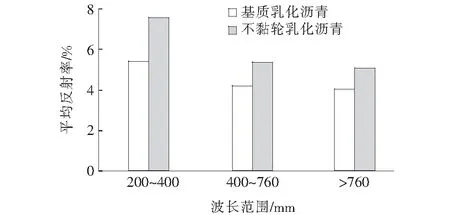

进一步测定不加改性剂的基质沥青制备出来的乳化沥青以及加增强增韧剂和弹性体改性剂制备出来的不黏轮乳化沥青破乳后的反射率。根据太阳辐射可分为3个波段:可见光线(400~760 nm)、红外线(>760 nm)和紫外线(<400 nm),测定光波范围为200~1 200 nm。两种乳化沥青的反射率结果如图8所示。

从图8可知:加入增强增韧剂和弹性体改性剂之后,紫外线(<400 nm)范围内反射率提升38%,可见光线(400~760 nm)范围内反射率提升28%,红外线(<400 nm)范围内反射率提升25%。从反射率结果分析可知:加入增强增韧剂和弹性体改性剂之后,能够提升乳化沥青破乳后的反射率,进一步验证了改性剂能够在乳化沥青表面形成一种隔离膜,隔离车轮与乳化沥青,从而达到不黏轮效果。

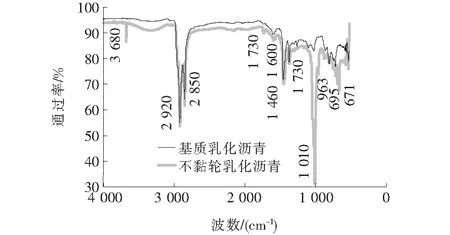

(3) 红外光谱分析

进一步从化学官能团的角度,对比测试了基质沥青和不黏轮乳化沥青的红外光谱,从更加微观的角度分析不黏轮乳化沥青的改性机理,测试结果见图9。

图8 两种乳化沥青的不同波段范围内平均反射率

图9 基质乳化沥青和不黏轮乳化沥青的红外光谱图

由图9可知:在3 680 cm-1附近出现-OH(缔合)吸收峰,表明增强增韧剂加入后与乳化沥青发生了化学反应,有无醇类、酚类生成,合成了大分子化合物;在2 920 cm-1和2 850 cm-1附近出现C-H(包括甲基、亚甲基、次甲基及芳环上的C-H)伸缩振动吸收峰;1 730 cm-1和1 602 cm-1吸收峰分别为苯环中C=C和芳香羟基中的C=O键引起的;1 460 cm-1和1 370 cm-1的吸收峰为-CH3和-CH2的变形振动;1 028 cm-1附近的特征峰为亚砜基S=O的拉伸振动;963 cm-1处为C=C官能团的峰位,表明检测到有弹性体改性剂的添加;指纹区(671~863 cm-1)称为苯置换区,体现了烷基中-CH2的平面摆动。由此可知,加入增强增韧剂和弹性体改性剂之后,3 680 cm-1处的 -OH(缔合)吸收峰和963 cm-1处的C=C官能团吸收峰明显增强,生成了大分子化合物,从而提高了蒸发残留物的软化点,降低了蒸发残留物的黏度,从而达到不黏轮的效果。

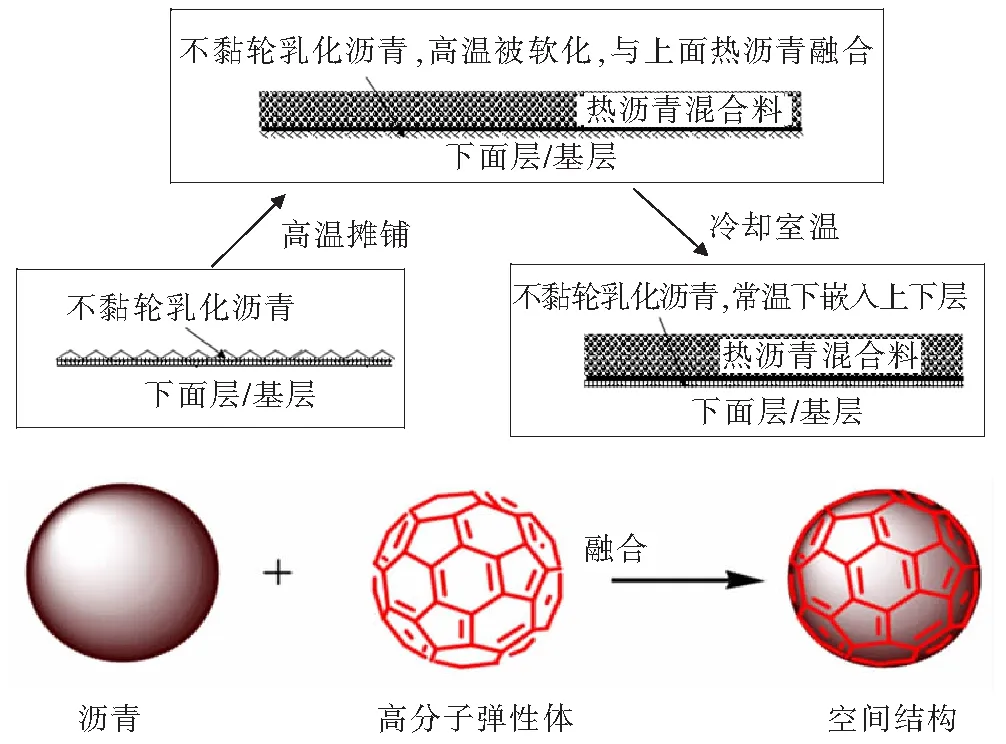

实际应用中,增强增韧剂和乳化沥青喷洒后,在破乳初期,增强增韧剂会由于密度差、比表面积大等原因漂浮在乳化沥青上面(图10),待乳化沥青和增强增韧剂破乳后,增强增韧剂会在沥青表面形成一层隔离膜,隔离膜隔离了车轮与沥青,起到不黏轮的效果。而上面层热沥青混合料摊铺在增强增韧剂上,增强增韧剂会发生软化,由于增强增韧剂分子量较小,而且具有较强的亲油性,很容易与通过分子迁移和相似相容原理分散到乳化沥青蒸发残留物和上面层沥青中,增强了两个界面的界面强度,因此黏结性能较好。而弹性体改性剂的作用是分散到乳化沥青中,增加了沥青的韧性,减低了沥青中沥青质和胶质的韧性,因此可以大幅度提升沥青的延度。

图10 作用机理示意图

4 结论

通过对自制不黏轮乳化沥青性能研究及其微观作用机理分析,可知自制改性乳化沥青具有不黏轮、黏结强度高、低温延度好、抗高温等优点,主要结论如下:

(1) 通过研究确定了不黏轮乳化沥青采用单季铵盐类RHJ-A乳化剂,用量为0.4%;增强增韧剂和弹性体改性剂的最佳用量均为8%。

(2) 不黏轮乳化沥青基本性能测试结果表明其软化点、延度均远远优于市售不黏轮乳化沥青;拉拔强度试验结果表明其黏结强度均高于市售不黏轮乳化沥青和SBS改性乳化沥青,其中复合件拉拔强度较市售不黏轮乳化沥青提高47%,较SBS改性乳化沥青提高26%。

(3) 通过荧光显微镜、反射率和红外光谱试验从不同层面解释了不黏轮乳化沥青的作用机理为:改性剂提升沥青的软化点,降低了沥青黏度;增强了增韧剂会在沥青表面形成一层隔离膜,从而起到不黏轮的效果。