纤维陶粒混凝土冻融性能及损伤模型试验研究

李秀,朱红兵,邵旭亮,向杰,石卫华

(1.武汉交通职业学院 交通工程学院,湖北 武汉 430065;2.武汉科技大学 城市建设学院; 3.湖南科技大学 土木工程学院)

1 前言

纤维陶粒混凝土作为一种轻质、高强、抗震、抗裂、耐久的新型绿色材料,更加符合现代社会对大跨度、超高层工程结构的需求。近几十年来,混凝土结构因耐久性不足导致建筑物过早退役,造成了巨大的社会经济损失。抗冻性是混凝土耐久性最具代表性的指标之一。因此纤维陶粒混凝土的抗冻性研究对其推广应用具有重要的推进作用和实用价值。

目前国内外学者对混凝土冻融损伤模型的研究主要集中在建立以冻融循环次数为单一自变量的指数模型、一次模型或者二次多项式模型,且对陶粒混凝土的冻融损伤研究较少。由于纤维混凝土冻融损伤受纤维掺量和冻融循环双重影响,建立冻融循环和纤维掺量两个自变量的冻融损伤模型非常必要。该文通过不同掺量的纤维陶粒混凝土冻融试验,研究冻融循环下纤维陶粒混凝土质量、抗压强度、劈裂抗拉强度、动弹性模量的损伤规律,并建立冻融循环次数和纤维掺量两个自变量的冻融损伤模型,以期更好地应用于工程实践。

2 试验概况

2.1 原材料及混凝土配合比

试验采用P.O.42.5级普通硅酸盐水泥,其密度为3.15 g/cm3;粗骨料选用某公司生产的900级高强碎石型页岩陶粒,试验前进行1 h预湿处理;细骨料为颗粒级配良好的天然砂(细度模数为2.7);矿物掺料为Ⅰ级粉煤灰和S95级矿粉;纤维选用束状单丝聚丙烯纤维;减水剂采用HSC聚羧酸高性能减水剂,其固含量为20%;纤维陶粒混凝土配合比见表1。

表1 纤维陶粒混凝土配合比

2.2 试验设计

试验参照GB/T 50082-2009《普通混凝土长期性能和耐久性能试验方法标准》中的快冻法,在TDR-10型快速冻融试验机上进行。冻融试验开始前把所有试件放入水中浸泡4 d,保证试件进行冻融试验时均处于饱水状态,试验过程中,试件中心高低和最高温度控制在(-18±2) ℃和(5±2) ℃内,每次冻融循环时间为2~4 h。试验采用100 mm×100 mm×400 mm的棱柱体和100 mm×100 mm×100 mm的立方体试件,棱柱体试件用来测试质量损失和动弹性模量,立方体试件用来测试抗压强度和劈裂抗拉强度。

每冻融循环25次后,测量一次试件质量、动弹性模量、抗压强度(破坏试验)、劈裂抗拉强度(破坏试验),同时观察记录每25次冻融循环对应的冻融损伤情况。

3 试验现象及结果分析

3.1 试验现象

每经历25次冻融循环后观察一次试件的外观。其中冻融175次循环后各组试件照片见图1。

试验过程中观察到,在冻融循环50次时,P-A组试件外表面开始出现剥蚀现象,其余3组掺加纤维的试件并无明显形态变化。冻融循环达到100次时,P-A组试件外表面保护层剥蚀严重并出现麻面现象,部分边角处出现混凝土剥落现象,同时P-B组、P-C组、P-D组试件均出现明显的剥蚀现象,但P-C组外表面剥蚀的程度相比较轻。冻融循环175次时,

图1 冻融循环175次后各组试件外观对比

P-A组外表面麻面现象严重,试件局部出现坑洞,同时P-B组、P-C组、P-D组试件外表面保护层大部分已剥蚀,部分裸露出白色聚丙烯纤维且大面积出现麻面,P-C组麻面现象相比其余3组较轻微(图1)。冻融循环200次时,4组试件均有严重麻面现象,P-A组试件剥落严重且出现大面积掉角、产生大量残渣,P-D组纤维黏结混凝土外露现象严重。冻融一定次数后试件表面缺陷情况统计如表2所示。

由图1及表2可见:在冻融循环初期,未掺加纤维的P-A组冻融损伤程度明显大于其余掺加纤维的试件,掺加纤维的3组试件冻融损伤有微小差别,P-B组与P-D组试件仅从外观无法分辨出冻融损伤的轻重,而通过仔细对比可以发现P-C组试件冻融损伤最为轻微。随着冻融循环次数的增加,各种试件冻融损伤加剧但试件外观形态区别逐渐减小。

3.2 质量损失率和相对动弹性模量

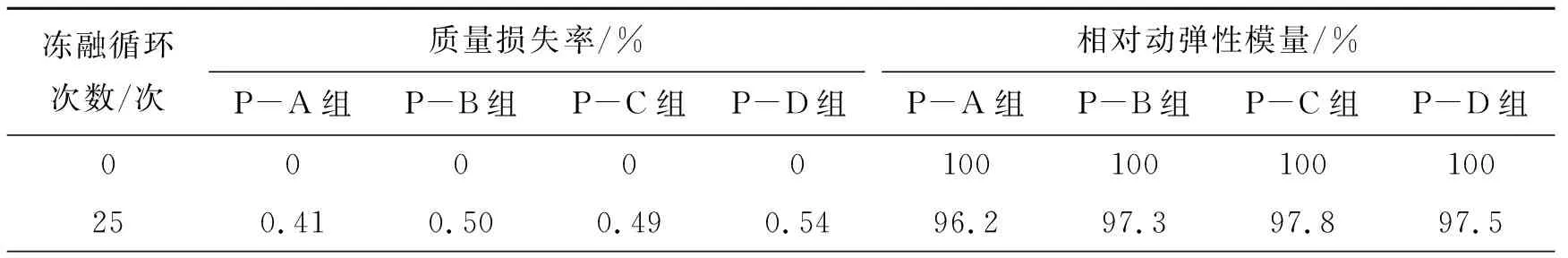

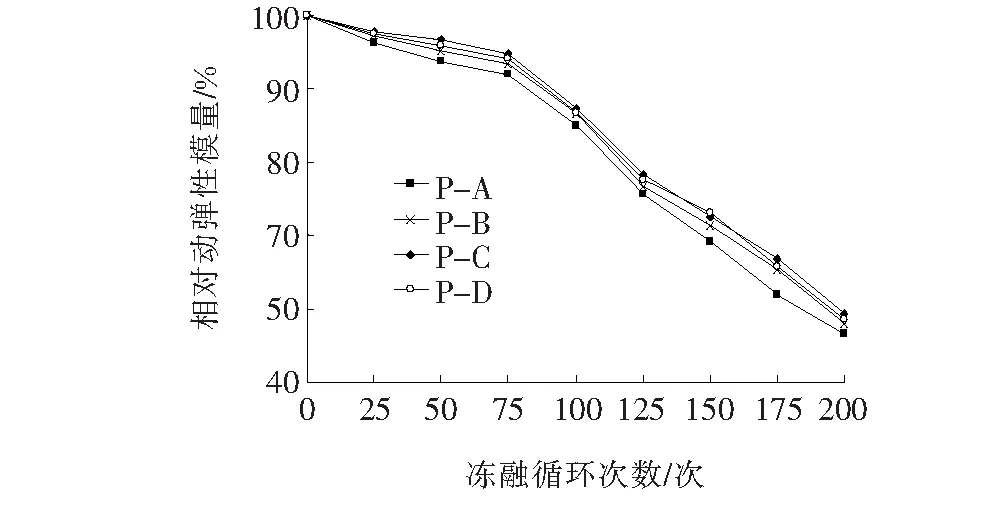

每25次冻融循环后测量棱柱体质量和动弹性模量,按相关规范和标准定义的公式计算混凝土试件质量损失率和相对动弹性模量,计算结果列入表3,变化趋势见图2、3。

表2 混凝土冻融循环后表面缺陷情况统计

表3 冻融循环后试件质量损失率和相对动弹性模量

续表3

图2 冻融循环下质量损失率变化

图3 冻融循环下相对动弹性模量变化

由图2、3可见:试件的质量和动弹性模量均随着冻融循环次数的增加而降低。200次冻融循环结束后,不掺加纤维的P-A组试件质量损失率为4组中最高(达到2.15%),相对动弹性模量为4组中最低(为56.6%)。P-C组试件抗冻融效果最佳,相对于未掺加纤维的P-A组试件,质量损失率减小了18.6%,相对动弹性模量增加了2.7%。经分析,掺加纤维可以改善陶粒混凝土的内部结构,从而提高陶粒混凝土的抗冻性,但陶粒混凝土存在纤维最优掺量,过高的纤维掺量会导致陶粒混凝土的密实度下降进而影响混凝土的抗冻性。此次试验中纤维陶粒混凝土的较优掺量为1.0 kg/m3。

由表3可知:纤维对陶粒混凝土质量损失的改善效果较好,对动弹性模量有一定的改善。可能是由于纤维的黏结性改善了骨料的掉渣现象,而对其内部损伤发展的影响则有限。动弹性模量可表示混凝土的内部结构损伤程度,冻融后试件内部虽然已经有损伤,但是陶粒混凝土剥蚀的残渣却因为纤维的黏结而没有掉落,从而导致纤维对陶粒混凝土质量损失的改善效果大于对动弹性模量的改善效果。

3.3 冻融循环作用下纤维陶粒混凝土强度衰减规律

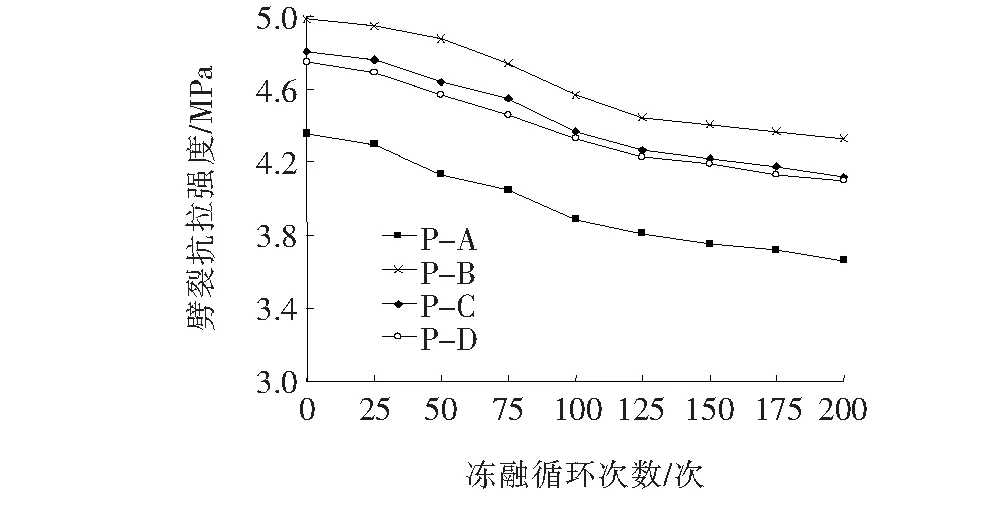

在经历一定冻融循环次数后,将部分试件进行抗压强度破坏试验和劈裂抗拉强度破坏试验,测试纤维陶粒混凝土试件的强度退化衰减规律,结果如图4、5所示。

图4 冻融循环下抗压强度变化

图5 冻融循环下劈裂抗拉强度变化

由图4、5可知:随着冻融循环次数的增加,各组试件的抗压强度和劈裂抗拉强度不断减小。在200次冻融循环后,P-A组强度降幅最大。说明纤维的掺加可以有效减缓陶粒混凝土冻融环境下的强度衰减。

对比每25次冻融循环后的P-B组、P-C组、P-D组强度数据发现,在经历25次冻融循环后,抗压强度衰减速率较稳定,但劈裂抗拉强度则在25~100次冻融循环期间衰减较快,其余循环周期内的衰减速率较稳定。

3.4 冻融损伤机理分析

陶粒混凝土的冻融破坏是由内而外、由微观到宏观,最终导致机体破坏的复杂的物理变化过程。根据静水压理论和渗透压理论,陶粒混凝土内部不可避免地会有细微裂缝,水通过这些裂缝到达混凝土内部,在正、负温度交替作用下,水在混凝土内部结冰融化循环往复,从而引起陶粒混凝土内部静水压力和渗透压力,当力达到陶粒混凝土临界值后机体冻融破坏。纤维的掺入可以有效抑制陶粒混凝土早期开裂和内部微裂缝的扩展,起到良好的网络协调作用。陶粒混凝土内部纤维彼此黏结起到了承托骨料的作用,降低了轻骨料的析水和离析。乱向分布的微细纤维相互搭接起到了引气剂作用,使轻骨料含气量增大,降低了冻融循环过程中陶粒混凝土内部的静水压力和渗透压力,从而提高了陶粒混凝土的抗冻性。但是纤维的加入对陶粒混凝土也有不利的影响,聚丙烯纤维的表面不亲水性使得纤维与浆体界面是轻骨料混凝土中最薄弱的界面,随着纤维掺量的增加,薄弱界面增多且纤维的大量掺加降低了机体的密实度,从而对抗冻造成不利影响。

4 冻融作用下纤维陶粒混凝土损伤模型

随着冻融循环次数的增加,纤维陶粒混凝土内部损伤不断积累。根据损伤力学的原理,定义D为纤维陶粒混凝土冻融损伤度。损伤度对应的质量Dg、动弹性模量De、强度Df表达式为:

(1)

(2)

(3)

式中:G0、Gn为冻融前、循环n次后纤维陶粒混凝土的质量(kg);E0、En为冻融前、循环n次后纤维陶粒混凝土的动弹性模量(MPa);f0、fn为冻融前、循环n次后纤维陶粒混凝土的抗压(或劈裂抗拉)强度(MPa)。

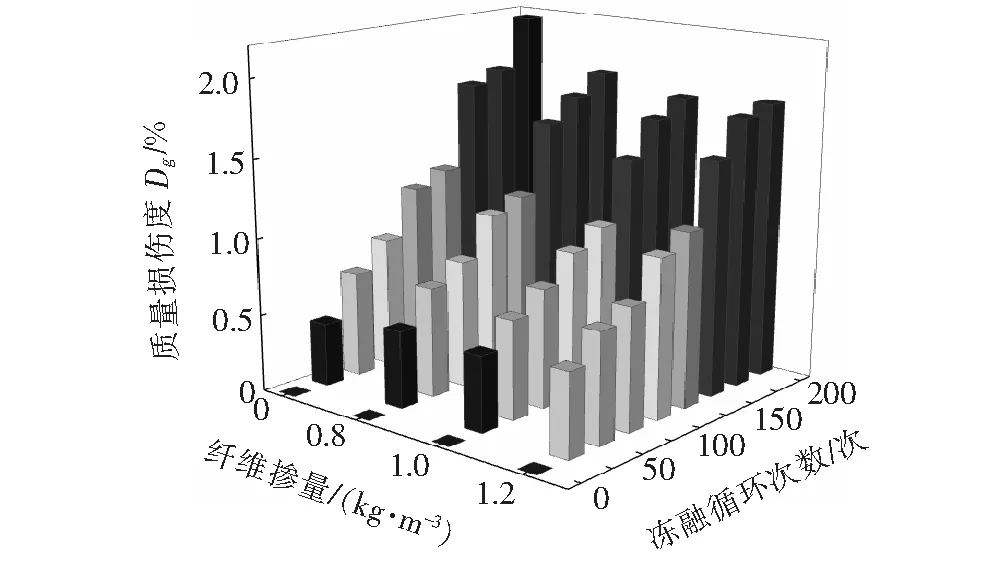

根据公式计算得到损伤度,绘制损伤度变化图,如图6~9所示。

图6 质量损伤度

图7 相对动弹性模量损伤度

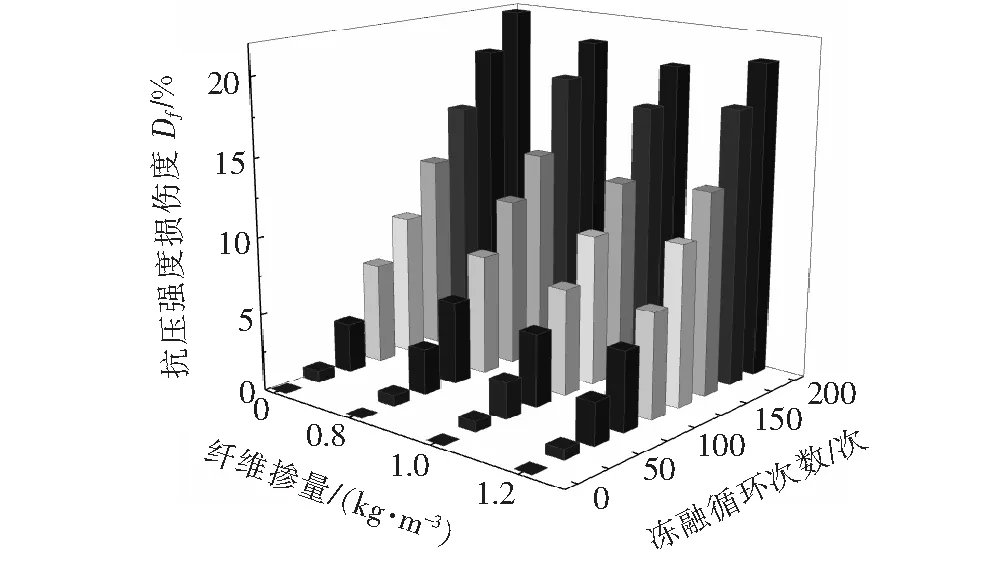

图8 抗压强度损伤度

由图6~9可见:质量损伤度、动弹性模量损伤度、强度损伤度均能够反映出冻融循环增加后混凝土的损伤规律。

由图6可知:冻融循环初期质量损伤度变化较大,而冻融后期各组试件损伤度区别不明显,可能是由于冻融循环初期试件会因为吸水增大重量造成数据差别较大。由图7、8可知:冻融循环过程中损伤由小到大、

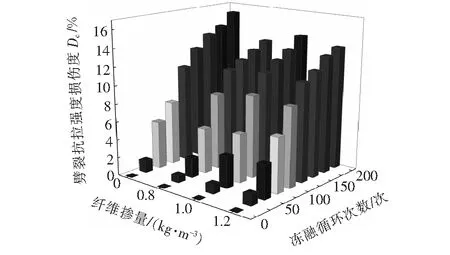

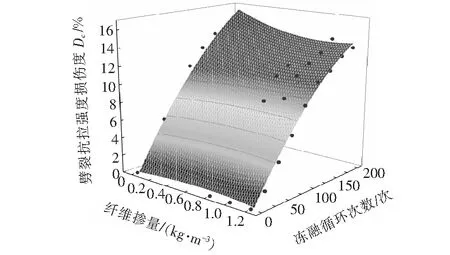

图9 劈裂抗拉强度损伤度

损伤速率由慢到快所表现出的损伤积累急剧增长的过程,也说明了以相对动弹性模量和抗压强度定义的损伤度能够更加清晰直观地反映纤维陶粒混凝土冻融损伤过程。图9为由劈裂强度定义的损伤度,由图9可知:冻融后期不同纤维掺量试件的区别明显,可能是因为纤维的牵拉黏结作用对纤维陶粒混凝土的劈裂抗拉强度增加更明显。对比图6~9中冻融循环损伤度最小组可知,纤维掺量为1.0 kg/m3时以质量损失、动弹性模量、抗压强度表征的损伤衰减最小,而纤维掺量为0.8 kg/m3时劈裂抗拉强度损伤衰减最小。

与单自变量的二维损伤模型比较,三维多元的冻融损伤模型能够更加有效地评估材料在复杂环境下的冻融损伤,也更便于分析其在复杂环境中的冻融演化过程。张峰和高矗根据损伤理论分别建立了普通混凝土和轻骨料混凝土的三维冻融损伤模型,但其模型方程较复杂。为了更好地服务工程实践,该文针对纤维陶粒混凝土材料,对模型方程进行了优化,建立以冻融循环次数和纤维掺量两个自变量的冻融损伤方程:

(4)

式中:N为冻融循环次数(次);Vf为纤维掺量(kg/m3);a,b,c,d,f,g为与纤维陶粒混凝土材料相关的系数。

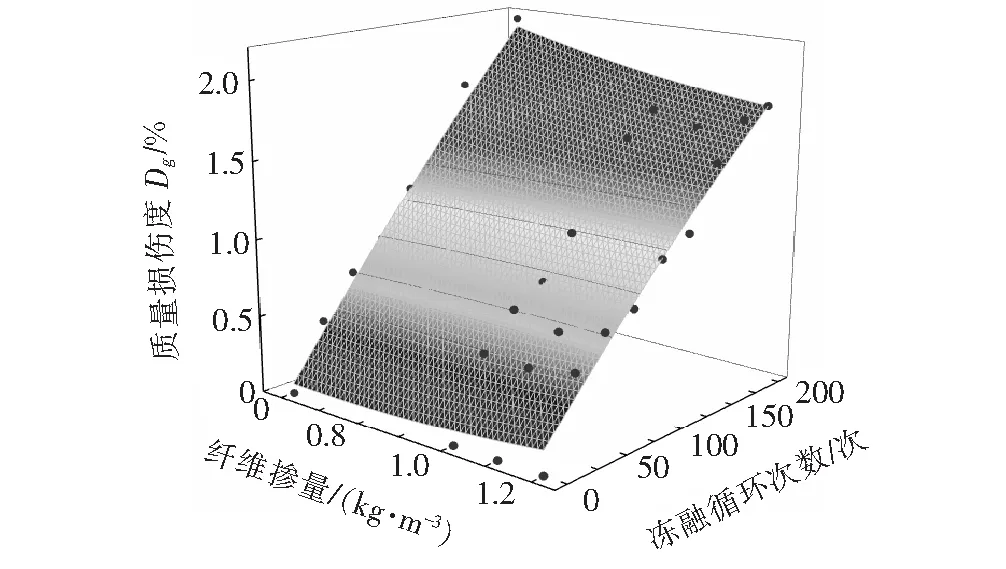

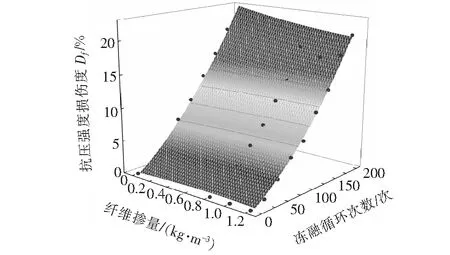

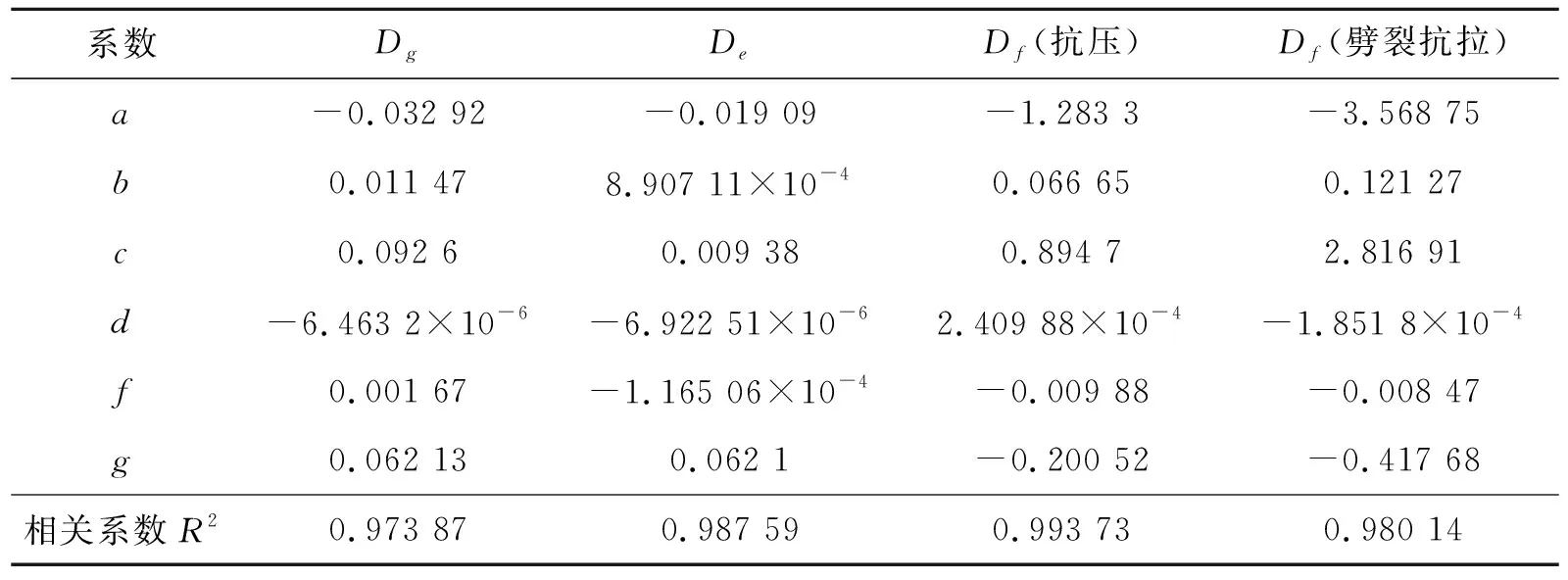

采用软件进行数据拟合,结果如图10~13所示,通过拟合得到的纤维陶粒混凝土冻融循环衰减模型参数如表4所示。

由表4可知:4组衰减模型相关系数均为0.97以上,表明由纤维掺量和冻融循环次数两个自变量建立的损伤模型可以很好地反映出纤维陶粒混凝土的冻融损伤情况。

5 结论

(1) 冻融循环作用下,纤维陶粒混凝土试件表面

图10 质量损伤度拟合

图11 动弹性模量损伤度拟合

图12 抗压强度损伤度拟合

图13 劈裂抗拉强度损伤度拟合

不断剥蚀,质量损失率不断增加,相对动弹性模量不断降低。从试件表面缺陷、质量损失和相对动弹性模量指标分析,掺加纤维后试件的抗冻性优于未掺加纤维的试件,纤维掺量为1.0 kg/m3时陶粒混凝土的抗冻性较优。

表4 冻融损伤度D的衰减系数

(2) 冻融循环过程中,抗压强度、劈裂抗拉强度均随冻融循环次数增加而逐步降低,掺加纤维试件的抗压强度、劈裂抗拉强度均优于未掺加纤维的试件,说明纤维可以延缓混凝土的冻融破坏。纤维掺量对抗压强度和劈裂抗拉强度的影响效果不同,冻融循环中掺量为1.0 kg/m3的试件抗压强度最大,掺量为0.8 kg/m3的试件劈裂抗拉强度最大。

(3) 根据试验数据,分别以质量、相对动弹性模量、抗压强度、劈裂抗拉强度定义的损伤变量,建立含冻融循环次数和纤维掺量两个自变量的冻融损伤模型,4组模型方程的相关系数均为0.97以上,该模型可以很好地反映出纤维陶粒混凝土在冻融循环作用下的损伤过程。