钢铁行业VOCs重点排放源及其排放特性研究

赵恩泽

1.前言

随着中国工业化、城市化的推进,我国钢铁行业发展迅猛。据国家统计局公布的最新数据显示,2020年我国粗钢产量达10.65亿吨,生铁产量8.87亿吨,钢材产量13.25亿吨,居世界首位。钢铁产业以煤和焦炭为主要能源,是能耗和污染物排放大户。钢铁行业各工序生产过程排放的污染物成分复杂、种类繁多,主要有SO2、NOx、烟粉尘、二噁英类、氟化物、VOCs等。目前,我国不仅对钢铁行业各工序SO2、NOx、PM、PM10、PM2.5和PCDD/Fs的排放特征有了较多的实测结果,也从不同区域和不同排放源分类方法出发,构建了有关钢铁行业大气污染物排放清单,并建立了相应的国家及地方排放标准。然而,针对钢铁行业VOCs的排放特征的研究相对较少,没有详细的排放清单,不能为制定VOCs排放标准提供依据。本文通过对国内外钢铁行业VOCs污染物重点排放源和排放特征的研究进行汇总,以期为我国钢铁行业VOCs排放标准的制定提供参考。

2.钢铁行业VOCs重点排放源识别

钢铁行业具有生产规模大、工艺流程长的特点,从矿石开采到钢材最终加工,需要经过很多生产工序,主要包括:铁前系统(焦化、烧结、球团)、高炉炼铁、炼钢(转炉和电炉)、轧钢(冷轧和热轧)及其他辅助工序。其生产流程可分为两大类:高炉转炉流程,俗称长流程;电炉流程,俗称短流程。钢铁企业污染物的大量排放主要包括:烟囱、排气筒等点源排放,散料堆场等面源排放,以及焦炉、烧结机等生产设备的体源排放。不同工序环节具有不同的排放特征。

2.1 焦化工序

2.1.1 装煤过程排放VOCs

装煤是煤粉通过焦炉装煤孔送至炭化室的过程。装煤过程中会有粉尘排放,煤炭在分解过程中产生的有机化合物(如苯、苯并(a)芘和烃类物质等)排放,是VOCs的排放源之一。

2.1.2 焦炉烟囱排放VOCs

用于加热焦炉的气体燃料在燃烧过程(燃烧室)中产生的废气通常直接从烟囱排放。燃料气体的不完全燃烧或炭化室煤粉和焦化分解物泄漏到燃烧室中产生的黑色烟气,是焦炉烟囱污染物的排放来源之一。若使用未经洗涤的焦炉煤气(COG)作为燃料气体,其中含有芳香族成分(主要是苯系物)最终会形成煤烟,成为VOCs的排放来源之一。

2.1.3 炼焦过程排放VOCs

煤料在炭化室内经过一个结焦周期的高温干馏炼制,除了产生煤水分,还产生约含25%挥发物的炭化气体。这些气体通常会随焦炉煤气收集进入煤气净化系统,但在炭化室正压条件下,气体有可能从炉门、装煤孔和上升管散逸排放;如果墙体有裂缝或加热过程中焦炉煤气不完全燃烧也会有气体溢出。这是焦炉炉体VOCs的无组织排放源。

2.1.4 推焦过程排放VOCs

推焦时,炉门会自动打开,完全炭化的焦炭由推焦车(焦移机)导出炭化室并导入熄焦车,此过程中会有炭化室煤粉和焦化分解产物排放,是VOCs的排放来源之一。

2.1.5 熄焦过程排放VOCs

一般情况下,需采用湿法熄焦(水冷却)或干法熄焦(惰性气体循环冷却)两种方式,将出炉焦炭的温度从1100℃冷却至80℃,以避免燃烧。熄焦过程中的排放物主要是由粉尘、CO、NH3和H2S组成,还会有少量不同的有机化合物,是VOCs的排放来源之一。

2.1.6 焦炉煤气净化与副产品加工过程排放VOCs

粗焦炉煤气因含有H2、CH4、CO和烃类而具有相对较高的热值,可作为气体燃料,但使用前必须先净化。净化过程中可产生有价值的副产品,如焦油、轻质油(主要由苯、甲苯、二甲苯等苯系物组成)、萘、苯酚和氨。焦油等副产品的后续加工通常在封闭系统中进行,但泵、阀、抽风机、压力释放装置等加工设备在运行过程中的泄漏和散逸,可形成有机化合物的无组织排放。

2.1.7 化工产品储罐排放VOCs

焦炉煤气净化回收的化工产品在储存和转运的过程中会散逸挥发性有机物,如焦油和粗苯的储罐、中间罐、分离槽罐等在物料储运的过程中会排放大量VOCs。

2.1.8 焦化污水处理站排放VOCs

焦化厂在生产过程中产生的废水,如焦炉煤气冷凝水、蒸氨废水等,含有多种有机化合物和无机化合物。在废水处理的多个场所,包括焦化污水处理站露天曝气池、厌氧反应池等,会有部分有机物挥发,是VOCs的排放源之一。

2.2 烧结和球团工序

2.2.1 烧结过程排放VOCs

烧结过程中,燃料燃烧产生的高温(1250℃~1350℃),使烧结料水分蒸发并发生一系列化学反应,形成部分液相黏结,产生氮氧化物、硫氧化物、氟化物、重金属等污染物。同时,铁矿粉的热解、含碳原材料的热解和不完全燃烧以及含油残留物(如轧屑等)的热挥发,会产生以碳氢化合物为主要成分的挥发性有机物(VOCs),是VOCs的排放源之一。

2.2.2 球团焙烧过程排放VOCs

球团焙烧过程包括干燥、加热和冷却。加热和冷却可以在带式焙烧机和链篦机回转窑两个不同的系统中进行。前者在氧化和烧结阶段将生球加热到1300℃~1350℃,以获得高强度的球团;后者将生球直接运送到炉篦板上,工作温度约为1250℃。与烧结过程一样,高温焙烧过程也会产生氮氧化物、硫氧化物、氟化物等常规污染物,同样由于铁矿粉的热解、含碳原料及燃料的热解和不完全燃烧产生碳氢化合物和多环芳烃化合物,是VOCs的排放源之一。

2.3 炼钢工序

2.3.1 电炉废钢装料、预热及冶炼过程中排放VOCs

电炉炼钢时,需要加入废钢和用于造渣的石灰石或白云石,有时还要装入一些含碳物料和块煤,入炉废钢可能粘附有机材料(如油、涂料、润滑剂或塑料等)。这些物料的加入会导致苯、甲苯、二甲苯及其他挥发性有机物的排放。

3.钢铁行业主要工序VOCs排放源排放量

3.1 焦化工序

欧盟《钢铁工业最佳可行性技术参考文件》(工业排放指令(IED)2010/75/EU(综合污染预防与控制))(Best Available Techniques (BAT) Reference Document for Iron and Steel Production(Industrial Emissions Directive 2010/75/EU (Integrated Pollution Prevention and Control)))中给出了欧盟焦化工序全厂及各生产单元苯和VOCs的排放量。

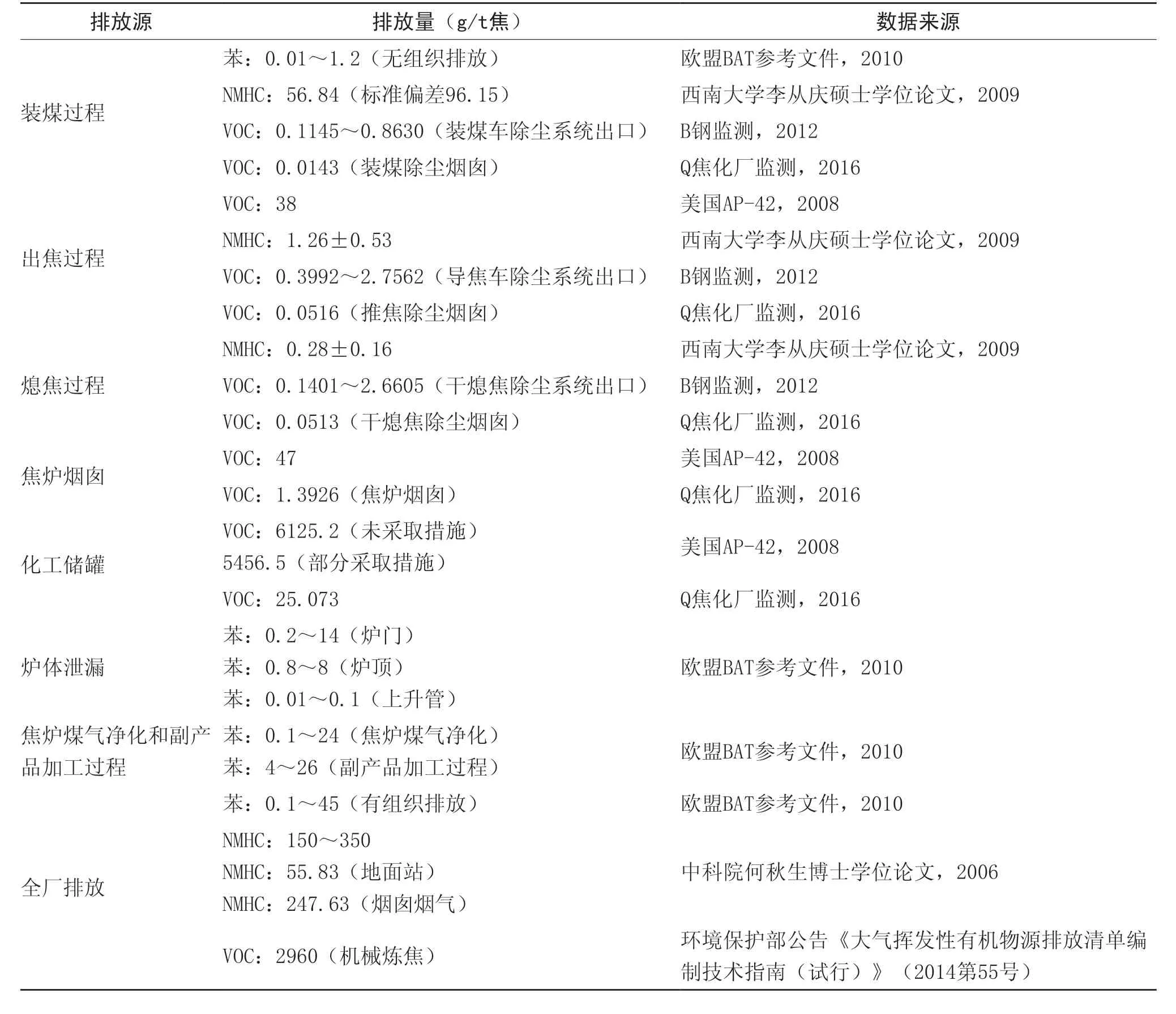

在有组织直接排放源方面,2005年欧盟成员国焦化工序烟囱及熄焦塔的大气污染物排放中,苯的排放量为0.1~45g/t焦;2004年波兰一家焦化厂直接排放源污染物排放中,苯并芘、吡啶、甲苯、二甲苯和苯酚的排放量分别为0.012g/t焦、2.35g/t焦、0.74g/t焦、0.69/t焦和5.67g/t焦。

在无组织排放源方面,装煤过程中苯的无组织排放量为0.01~1.2g/t焦;炼焦过程炉门苯的无组织排放量为0.2~14g/t焦;炼焦过程炉顶苯的无组织排放量为0.8~8g/t焦;上升管无组织排放量为0.01~0.1g/t焦;焦炉煤气净化和副产品加工过程苯的无组织排放量为0.1~24g/t焦。

美国环境保护总署(EPA)推荐的《AP-42排放系数手册》(2008)(Emission Factor Documentation for AP-42 Section 12.2)中,给出了焦化工序各生产单元VOCs的排放系数。

其中,焦炉推焦产生的VOC排放系数为38g/t焦。排放数据来自位于印第安纳州东芝加哥的内陆钢铁公司第二工厂1990年监测数据、拉克万纳钢铁焦化厂1991年监测数据和位于宾夕法尼亚州莫尼森的科佩斯工业莫奈森焦化厂1996年监测数据。

燃烧烟囱产生的VOC排放系数为47g/t焦。排放数据来自位于亚拉巴马州多洛迈特的科珀斯工业伍德沃德焦炭厂1996年监测数据、位于阿拉巴马州伯明翰的斯洛斯工业公司1995年监测数据、位于印第安纳州东芝加哥的内陆钢铁公司第二工厂1990年监测数据、位于宾夕法尼亚州莫尼森的科佩斯工业莫奈森焦化厂1996年监测数据和位于宾夕法尼亚州伊利的伊利焦炭公司1996年监测数据。

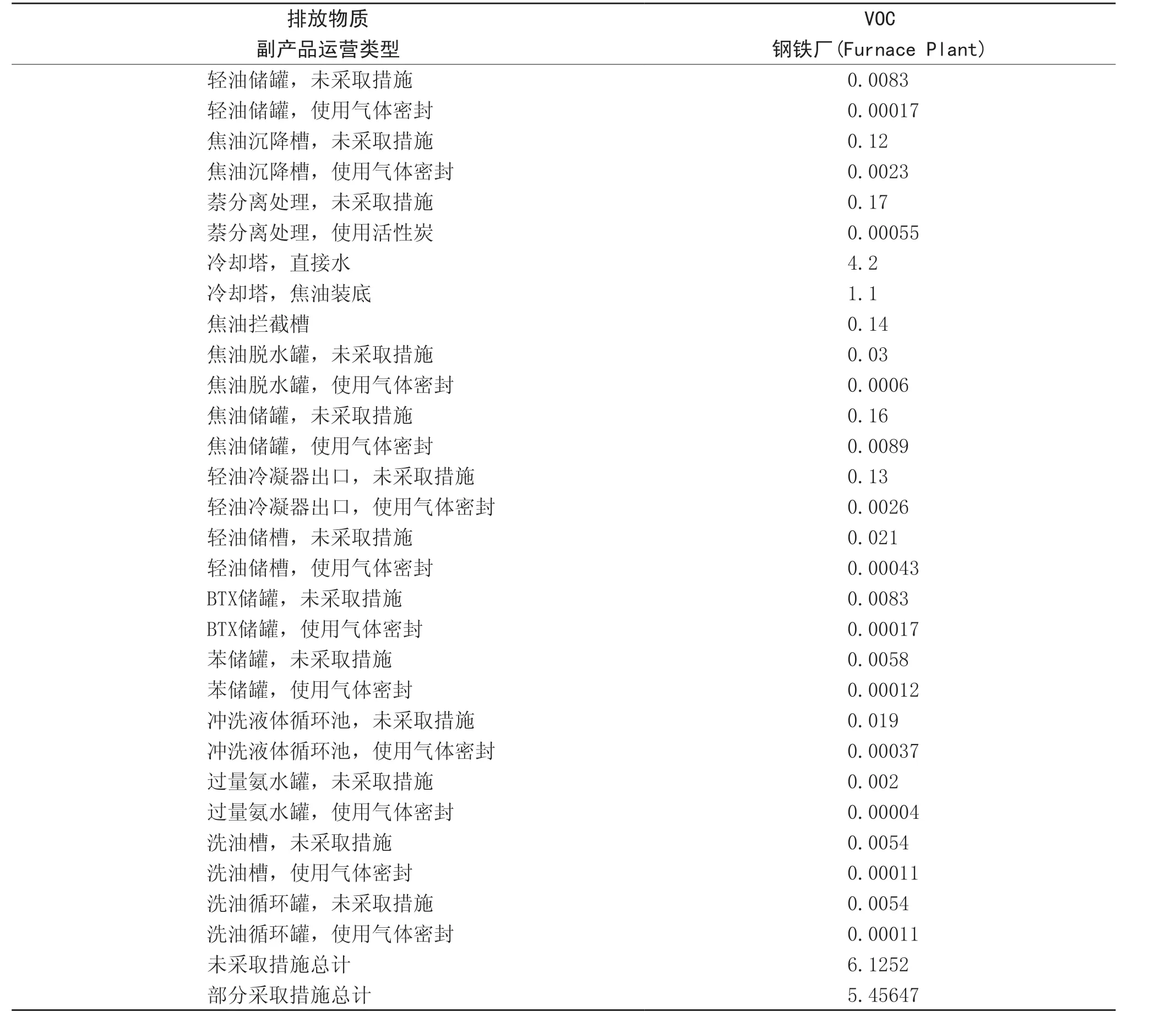

焦化副产品回收过程中的VOC排放系数如下(见表1、表2)。

由表1可知,钢铁厂焦化副产品回收车间的轻油、焦油、BTX储罐,焦油沉降槽、拦截槽、脱水槽,洗油循环槽等槽罐在未采取控制措施前VOC的排放系数为6125.2g/t焦,部分槽罐采取控制措施后苯、BTX和VOC的排放系数为5456.5g/t焦,其中未采取控制措施的直接水冷却塔、焦油装底冷却塔和焦油拦截槽的排放系数最大;其他槽罐排放系数较小,且在使用气体密封或使用活性炭处理后,排放系数大幅度降低。

表1 焦化副产品回收车间VOC排放系数 kg/t焦

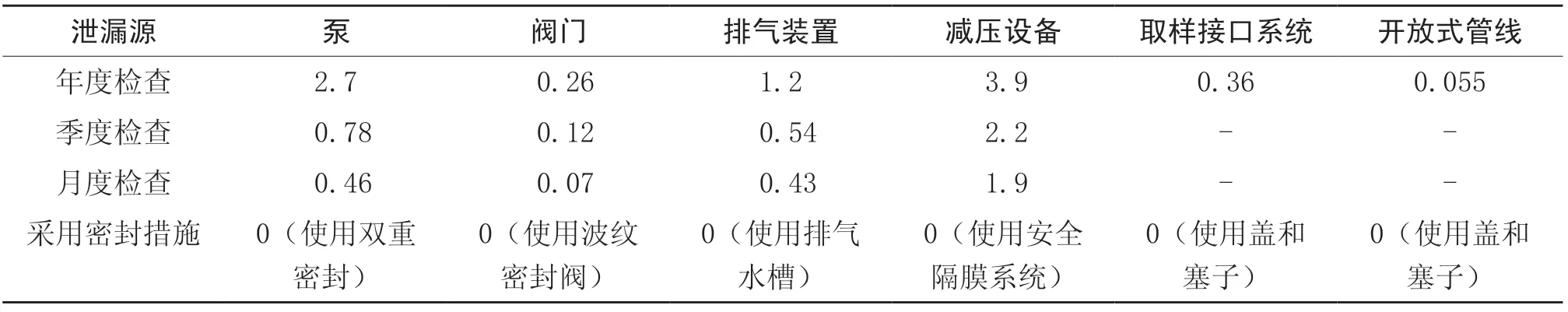

表2为排放系数数据,适用于具有有效泄漏检测及修复(LDAR)计划和EPA要求的设备泄漏排放估算筛选值设施的企业。由表2可知,各装备采用合适的密封措施后,完全可以避免VOC的泄漏。

表2 焦化副产品回收车间装备泄漏VOC的排放系数 kg/d/单个设备

2006年中国科学院何秋生在其博士学位论文《我国炼焦生产过程排放的颗粒物和挥发性有机物的组成特征、排放因子及排放量初步估计》中,采用预浓缩仪(Entech 7100)和色谱/质谱系统(HP6890GC/597 3MSD)分析了4.3m顶装焦炉烟气(包括经高烟囱排放的燃烧室废气和出焦、装煤废气及熄焦废气)、炉

顶空气(生产过程焦炉顶随机采样,包括装煤和出焦等典型生产活动)和厂区及地区空气(焦化厂区距焦炉10米处、厂界边缘、距焦化厂界500m处)中NMVOC或NMHC的浓度水平,并估算了排放系数。研究结果显示,焦炉烟气中的NMHC的排放浓度与排放速率分别为178.7~233.9 mg/m3和36.9~48.0kg/h,焦炉顶空气中NMHC的浓度接近1.5 mg/m3,厂区及附近地区空气中NMHC的浓度为0.3945~0.8798 mg/m3。该研究根据排放浓度、烟气排放速率、烟气排放时间和该时间内的产量计算,得到炼焦生产NMHC的排放因子范围为150~350g/t焦,均值为300g/t焦,地面站和烟囱烟气中总NMHC排放分别为55.83g/t焦和247.63g/t焦。

2009年西南大学李从庆在其硕士学位论文《炼焦生产大气污染物排放特征研究》中,采用预浓缩仪(Entech 7100)和色谱/质谱系统(HP6890GC/5973 MSD)分析了6m顶装焦炉炉顶空气(焦炉炉顶煤塔侧第l至第4孔炭化室上升管旁)和炼焦生产各工序烟囱(装煤、出焦、熄焦)烟气中NMHC的浓度水平,并估算了排放系数。研究结果显示,焦炉炉顶NMHC的浓度在0.35~1.91mg/m3之间,装煤、出焦和熄焦时烟气中NMHC的浓度分别为(172.1±291.1)mg/m3、(1.19±0.50)mg/m3和(0.40±0.22)mg/m3,排放速率分别为(7.38±12.49)kg/h、(0.16±0.07)kg/h和(0.04±0.02)kg/h。该研究根据一个周期(10min)污染物排放量和焦炭产量计算得到炼焦生产装煤、出焦和熄焦工序的NMHC排放因子分别为(56.84(标准偏差96.15))g/t焦、(1.26±0.53)g/t焦和(0.28±0.16)g/t焦。

2014年环境保护部公告《大气挥发性有机物源排放清单编制技术指南(试行)》(第55号)(以下简称“《指南》”)中,机械炼焦的挥发性有机物源排放系数的推荐值为2960g/t焦炭。

根据2012年对B钢炼铁厂焦化生产过程中导焦车、干熄焦和装煤车除尘系统出口的VOCs浓度的监测结果,结合烟气流量、年工作时间以及年产量计算出各除尘系统出口VOCs的排放系数(见表3)。从B钢2012年焦化生产的监测结果及单位排放量可知,导焦车除尘系统出口、干熄焦除尘系统出口和装煤车除尘系统出口VOCs的单位排放量范围分别为0.3992~2.7562g/t焦、0.1401~2.6605g/t焦和0.1145~0.8630g/t焦。

表3 B钢2012年焦化生产各除尘系统出口VOCs监测结果及排放量

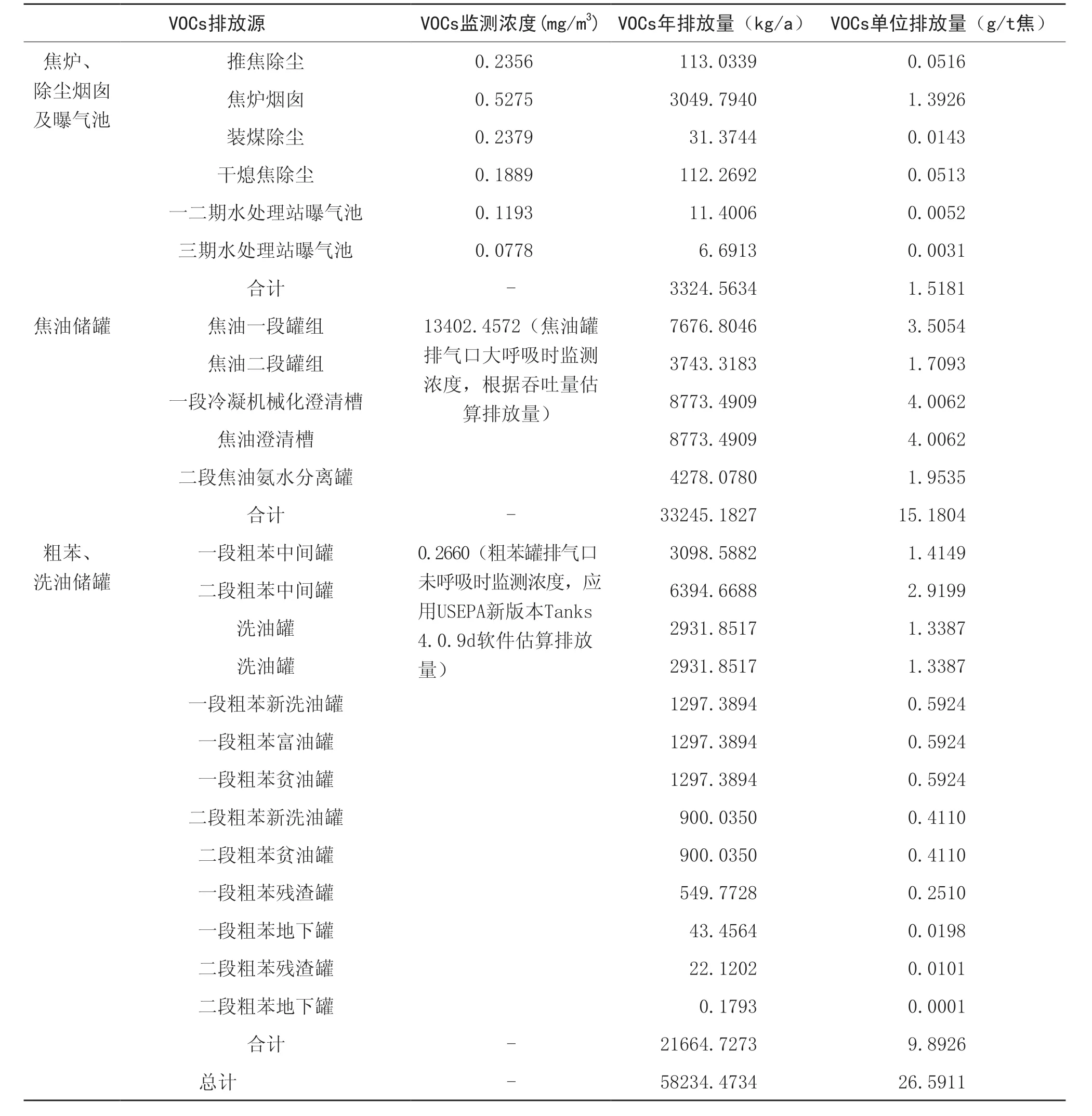

2016年对Q焦化厂各烟囱及化产储罐的VOCs进行了采样监测,采用美国EPA TO-15方法利用不锈钢罐(Summa罐)采样—冷阱聚焦进样—GC-FID/MS分离检测,定量的VOCs组分包括烷烃、烯烃、炔烃、芳香烃、醛、酮、酯、卤代烃在内的共103种物质。根据采样监测结果,结合烟气流量、年工作时间以及年产量计算出各监测点的监测浓度、年排放量及单位排放量(见表4)。根据监测及估算数据,Q焦化厂单位产品VOCs排放量为26.5911g/t焦炭,焦化厂化产储罐区VOCs排放量非常大,占全厂排放量的94.29%。

表4 Q焦化厂主要点源VOCs监测及计算结果

根据以上对焦化厂VOC及其相关物质的监测与调查结果,形成汇总数据(见表5)。

表5 国内外焦化厂VOC及其相关物质排放量汇总

3.2 烧结和球团工序

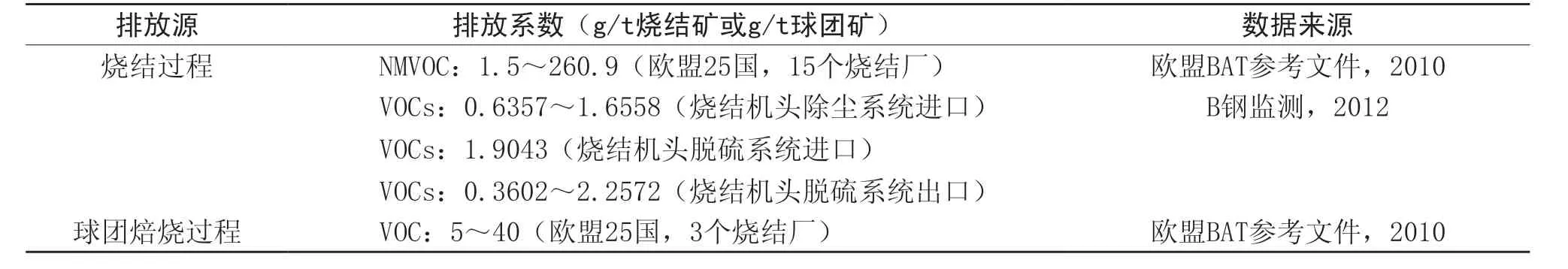

欧盟《钢铁工业最佳可行性技术参考文件》(IED 2010/75/EU)中给出,2004年欧盟25国的15个烧结厂的烧结生产线非甲烷挥发性有机物(NMVOC)的年平均排放量为1.5g/t~260.9g/t烧结矿。

上述文件还给出,2004年欧盟25国的三个球团厂VOC的排放量为5g/t~40g/t球团矿。这三家球团厂2004年球团矿产量约1300万t,约占欧盟总产量的63%。

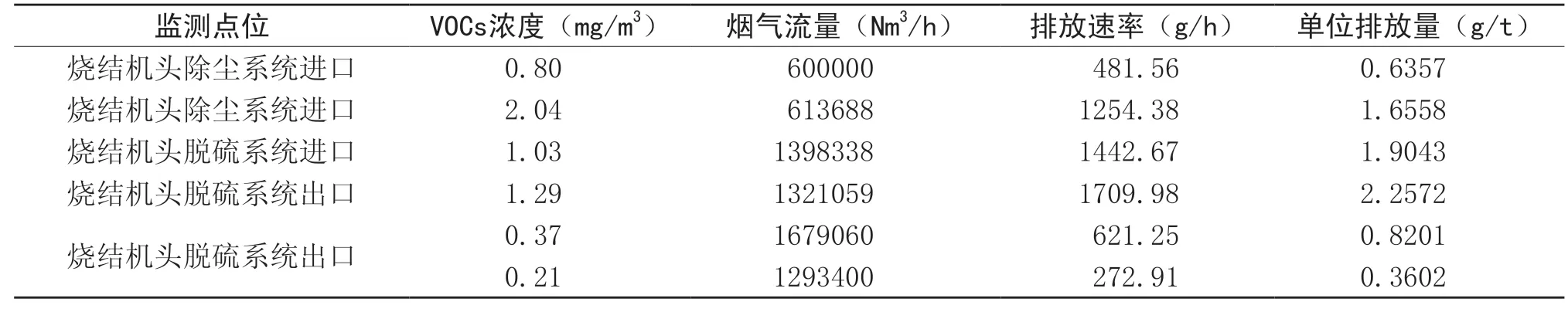

根据2012年对B钢炼铁厂烧结生产过程中除尘系统进出口的VOCs浓度的监测结果,结合烟气流量、年工作时间以及年产量计算出各除尘系统进出口VOCs的单位排放量(见表6)。烧结机头除尘系统进口VOCs单位排放量为0.6357g/t~1.6558g/t烧结矿,脱硫系统进口VOCs单位排放量为1.9043g/t烧结矿;脱硫系统出口VOCs单位排放量为0.3602g/t~2.2572g/t烧结矿。

表6 B钢2012年烧结机头除尘和脱硫系统进出口VOCs监测结果及单位排放量

根据以上对烧结球团厂VOC及其相关物质的监测与调查结果,形成汇总数据(见表7)。

表7 烧结球团厂VOC及其相关物质排放系数汇总

3.3 炼钢工序

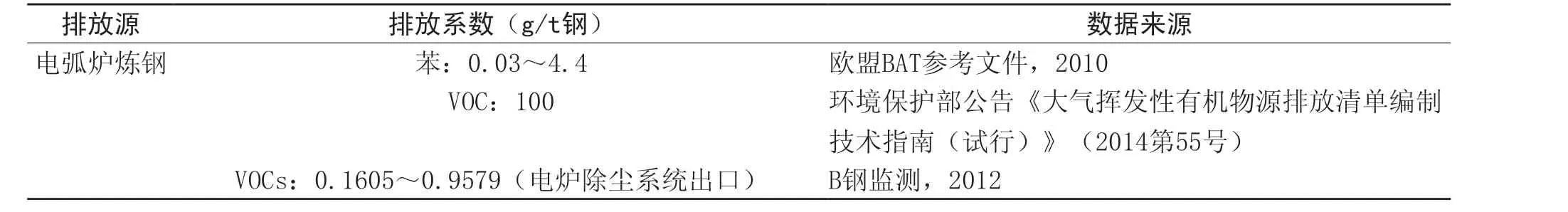

欧盟《钢铁工业最佳可行性技术参考文件》(BAT)中提到,欧盟电弧炉炼钢苯的排放量为0.03~4.4g/t钢。

2014年环境保护部公告《指南》中,炼钢工艺电弧炉的挥发性有机物源排放系数的推荐值为100g/t钢。

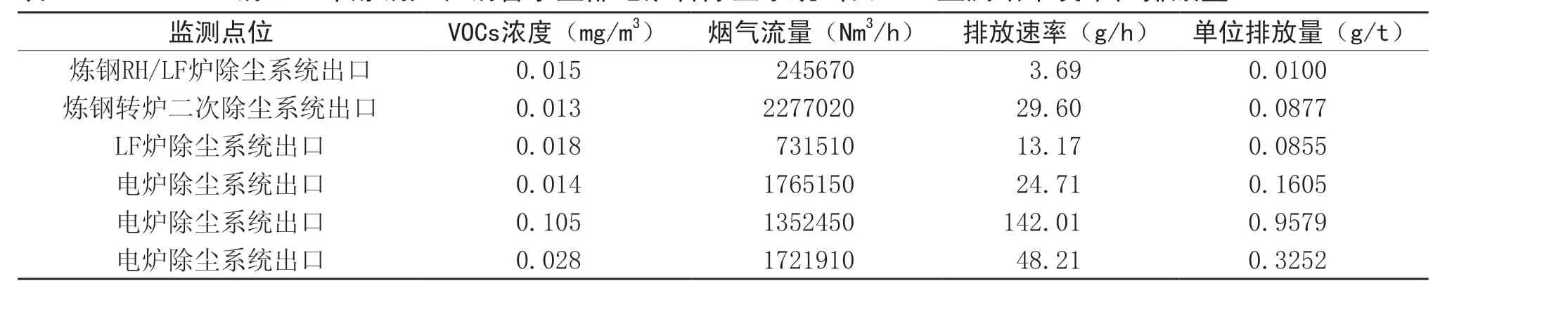

根据2012年对B钢炼钢厂电炉各除尘系统出口的VOCs浓度的监测结果,结合烟气流量、年工作时间以及年产量计算出各除尘系统出口VOCs的单位排放量(见表8)。

表8 B钢2012年炼钢厂和钢管事业部电炉各除尘系统出口VOCs监测结果及单位排放量

根据以上对炼钢厂VOC及其相关物质的监测与调查结果,形成汇总数据(见表9)。

表9 国内外炼钢厂VOC及其相关物质排放系数汇总

4.结论

美国《AP-42排放系数手册》(2008)(Emission Factor Documentation for AP-42 Section 12.2)中VOC及相关污染物排放系数数据大多来源于1981—1996年间对企业的监测数据。欧盟《钢铁工业最佳可行性技术参考文件》(IED 2010/75/EU(IPPC))中VOC及相关污染物排放量数据大多来源于欧盟25国2004—2005年间对企业的监测数据。因各企业运行情况、设备新旧程度不同,污染物排放量数据最小值与最大值之间差距较大。我国《指南》中钢铁及焦化行业VOCs排放系数来源主要为文献调研数据和估算数据。其中文献调研数据包括国内外科技文献、国外排放系数库、行业报告等来源数据,估算数据包括模型估算和物料衡算方法计算数据,《指南》未给出具体参考文献内容。

我国《指南》给出的机械炼焦VOC排放系数为2960g/t焦,远大于欧盟《钢铁工业最佳可行性技术参考文件》给出的不同欧盟成员国焦化厂2005年排放数据(焦化工序烟囱及熄焦塔的大气污染物排放中,苯的排放量为0.1~45g/t焦;装煤过程中苯的无组织排放量为0.01~1.2g/t焦;炼焦过程炉门苯的无组织排放量为0.2~14g/t焦;炼焦过程炉顶苯的无组织排放量为0.8~8g/t焦;上升管无组织排放量为0.01~0.1g/t焦;焦炉煤气净化和副产品加工过程苯的无组织排放量为0.1~24g/t焦),也远大于中科院何秋生博士学位论文中给出的NMHC的排放因子范围(150~350g/t焦)和2016年对Q焦化厂各烟囱及化产储罐的VOCs采样监测值(单位产品VOCs排放量为26.5911g/t焦)。《指南》中给出的炼钢电弧炉VOC排放系数为100g/t钢,远大于欧盟《钢铁工业最佳可行性技术参考文件》中给出的电弧炉炼钢排放数据(苯的排放量为0.03~4.4g/t钢),也远大于2012年对B钢炼钢厂电炉各除尘系统出口的VOCs采样监测值(电炉除尘系统出口0.1605~0.9579g/t钢)。为切实发挥《指南》作用,更好地指导企业针对挥发性有机物源排放系数确定防控重点,建议对我国现有钢铁企业主要工序VOCs排放源进行更大规模的监测,获得更准确的监测数据,从而给出更为合理的排放系数。