苏南公司速度管柱起管技术应用及管材重复利用评价

王龙,董易凡,杨圣方,刘媛

中国石油长庆油田苏里格南作业分公司(陕西 西安 710018)

井筒积液是导致气井产气量下降的主要原因之一,当积液严重时,气井停喷。为了提升气井的携液能力,将小直径连续油管作为速度管柱下入生产管柱中进行排水采气。但连续油管在井筒内的受力情况复杂,长期在地层流体所含腐蚀性介质的复合作用下,存在连续油管失效、断脱的可能。苏里格南区块自2014 年开始采用速度管柱排水采气技术,部分连续油管使用接近4年,需要对其进行打捞评估,苏里格南区块连续油管下入超过3 000 m,大井斜导致摩擦阻力远远高于其他区块,打捞连续油管存在诸多难点。目前,打捞连续油管的作业管柱都为常规管柱,且多数集中于作业风险低的空井筒,为此苏南公司成立现场技术小组,于2019 年开展速度管柱打捞试验[1]。

1 技术原理

连续油管打捞是指以连续油管为作业管柱打捞井内落鱼的技术。为了充分发挥连续油管打捞的技术优势,必须要解决下述难题:①连续油管自身不能旋转,增大了引入鱼顶的难度;②连续油管属柔性管,打捞过程中易因下压载荷控制不当而出现不可逆的屈曲变形,甚至造成严重后果;③打捞过程中抓获落鱼后,若落鱼严重遇卡,易造成意外丢手[2]。为了克服以上技术难点,打捞工具必须满足以下要求:①顺利引入落鱼,这是打捞作业成功的基础;②抓获落鱼后地面要有响应,以防止注入头过度下压;③若落鱼遇卡严重可以紧急处理,这是保证整个打捞过程作业安全、可控的前提[3]。

2 主体打捞工具串的组成

2.1 连续油管选择

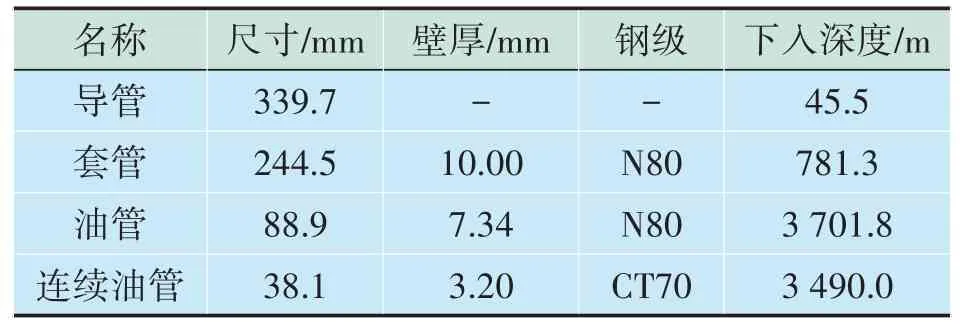

在苏里格南区块使用连续油管外径为38.1 mm,CT70 钢级无缝钢管,下入深度3 000~3 500 m,管柱结构见表1,计划使用5 000 m 同级别连续油管进行冲砂、清洗捞施工,选择200 m 同级别连续油管进行对接回收。

表1 管柱结构数据

2.2 工具串选择

油管挂打捞工具串:38.1 mm 外卡瓦接头+扶正器+GS(表2)。

表2 管挂打捞工具串参数

3 操作步骤

3.1 气举

使用制氮车进行气举,清理速度管柱与油管之间的环空杂质;降低提拉速度管柱时的张力,通过排量1 100~1 300 m3/h的制氮车进行气举,确保气举压力小于30 MPa。

3.2 冲洗井、压井

试压30 MPa,稳压10 min,压降小于0.5 MPa,试压合格。泵车排量200~250 L/min,泵压小于30 MPa,进行冲洗井作业。循环1.5~2 个循环周,充分清理环空杂质。

3.3 回收速度管柱

安装双roll-on 接头(图1),安装后若试拉15 t,上提悬重不超过14 t。起连续油管至井口。起连续油管过程中,在滚筒端安装在线实时监测仪器,对连续油管壁厚、表面腐蚀情况等进行在线监测。

起连续油管至井口,速度控制如下:①3 800~3 870 m 速度控制在 5 m/min 以下;②100~ 3 800 m速度控制在10~15 m/min;③0~100 m 井口附近,速度控制在5 m/min以下。

图1 roll-on连接头

3.4 钢丝通井、打铅印、打捞

①钢丝通井:下入70 mm 通井规通井至锁芯工具位置;②钢丝打印:下入70 mm 铅模至鱼顶位置,打铅印;③钢丝打捞锁芯工具:下入GS 打捞井下锁芯工具。

4 现场应用

4.1 井场布置

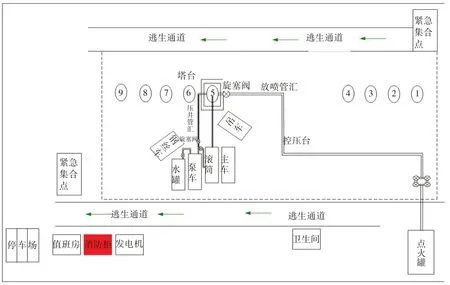

按照井控细则要求结合现场实际情况,在施工现场划定作业范围,确保点火罐、工具间、值班房距离要求符合油田公司、苏南公司标准,形成标准化布置方案(图2),对后续的批量作业奠定基础。

4.2 首次作业问题分析

2019 年 5 月 24 日,回收管柱过程中,双 roll-on内连接接头连接上下两端进行试拉测试,期间悬重14~15 t,继续上提 2 m 试拉,悬重由 14.4 t 突然上升到17.1 t后掉到0,下部速度管柱和roll-on 连接处断裂。迅速捞获下部速度管柱上提6.2 m,重新连接悬挂器恢复井口。

4.2.1 问题分析原因

1)速度管柱和套管不存在硬堵塞。使用氮气和清水气举和洗井,确认速度管柱和套管之间连通性良好,不存在硬堵塞情况。

图2 布置示意图

2)未出现上提超拉的情况。管柱自重11 t,管体提拉测试为16.1 t,而提拉试验为14~15 t,不存在拉力超过管柱本体提拉测试的情况。

3)上提过程中突然遇阻,说明井筒与速度管柱间的摩阻升高,存在异常。速度管柱自身的弹性系数为1 m/1 000 m,3 000 m速度管柱弹性形变长度约为3 m,提拉过程中虽然上提2 m,但未超过管柱拉伸导致的弹性形变长度,无法判断速度管柱在井筒内是否由于位移、井身结构等情况导致磨阻超过抗拉强度,拉伸过程中管柱在井筒内并无位移,持续提拉会导致管柱薄弱点断裂[4]。

4)管柱薄弱点分析。速度管柱自身的提拉测试为16.1 t,不存在超过本体强度的原因,分析认为由于使用双roll-on 连接,连接处通过热压造成了管柱发生形变,导致该处的提拉测试有所降低。

4.2.2 针对问题优化工序

1)降低井筒摩阻。加入金属降阻剂,计算好顶替量,使金属减阻剂进入速度管柱与油管之间的环空,减小速度管柱和套管之间的摩阻,减小起管悬重降低双roll-on拉脱风险[5]。

2)提拉试验前预判断可行性。考虑单井井筒无法预测,在GS 抓住油管挂后上提5 m(1#阀、2#阀、防喷器、防喷管长度接近6 m),验证速度管柱在油管内的伸缩量是否超过弹性形变长度,通过提拉本体确认管柱在井内能否正常产生位移,并通过悬重判断是否可以使用roll-on工具打捞。

3)提拉测试最高为16 t。在提拉试验中,对外卡瓦提拉测试最高16 t;起油管过程中密切关注悬重变化,匀速上提防止动作过猛拉脱双roll-on接头。

4)应选择位移较小的井进行试验。SN01XX-03 井,位移1 440 m,属于大位移定向井,位移越大,井深结构越复杂,井筒摩擦阻力越大,故选择直井进行首次试验。

4.3 后续作业情况

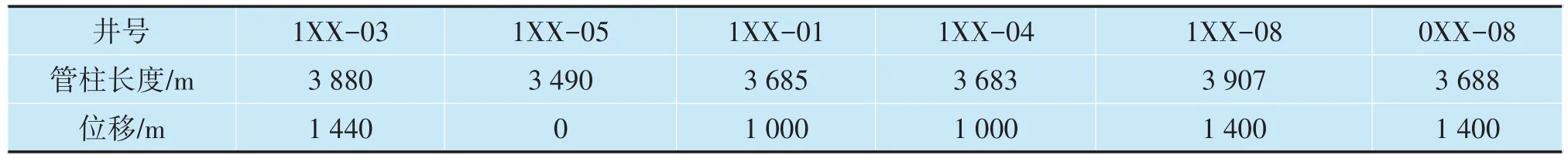

在经验总结和施工程序改进优化后,顺利完成了5 口井的速度管柱回收最大位移1 400 m(表3)。分析回收管柱时的悬重变化:

1)连接roll-on 前,通过GS 工具试拉连续油管,若油管自身在井里正常伸缩(每千米接近1 m,3 500 m 接近3.5 m),且悬重变化幅度较小,则说明连续油管管壁与井壁无卡阻点,可进行下一步试验。

2)考虑连续油管自重接近14 t,在正常回收过程中,随着回收量的增加,悬重逐步降低,回收速度变快。

3)考虑roll-on 接头处产生形变,回收过程中通过颜色标记,确认roll-on 接头位置,缠绕至回收滚筒10 圈后,视为度过高风险期,同时回收全程控制速度,保持匀速进行回收。

以SN0168-08井为例:

表3 2019年连续油管回收统计

1)通过GS 工具直接上提管柱至防喷管,上提5 m 后再下放,完成管壁和井筒的卡阻测试。悬重未出现异常,判断下一步可使用roll-on连接回收。

2)上提油管至防喷盒(0~14 t),割油管,做双roll-on 连接,测试拉力16 t,测试合格,上提至14.5开半封卡瓦,开始起油管,随着管柱回收,悬重稳定下降。

3)起3 889 m 速度管柱至井口,移出塔台,恢复井口采气树。

5 起出连续油管管材评价及重复利用

5.1 回收连续油管检测评估

委托宝鸡钢管厂、中石油汉江机械设备研究所对5盘回收管柱进行全管体漏磁检测。

1)检测设备。使用的连续管无损检测系统,可以在作业过程中对连续油管的局部缺陷、壁厚变化等进行检测。检测仪器满足API Spec 5ST—2010、ASTM E570—2015等标准规定的检验要求[6]。

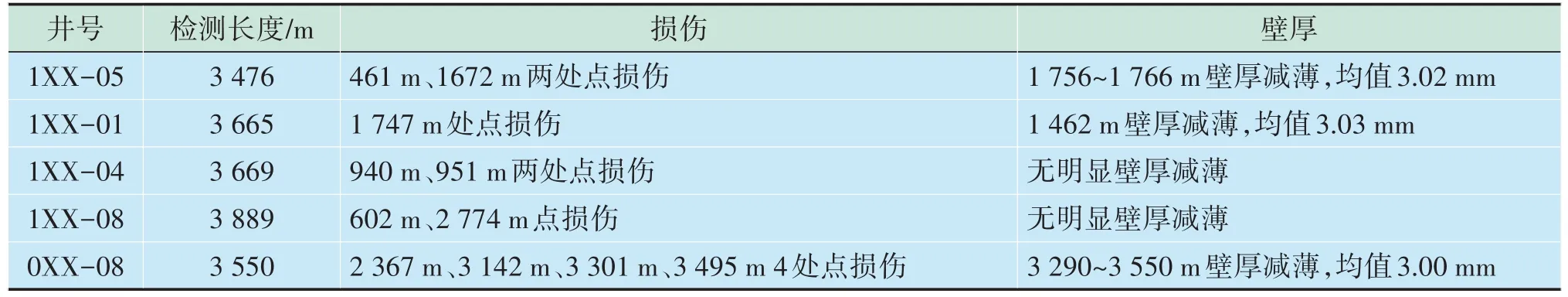

2)检测结果。根据检测结果显示,5 盘管柱的壁厚损失未低过标准规定的10%(即2.88 mm),具体数据见表4,回收管柱点损伤小于检测判定标准(API Spec 5ST—2010、SY/T 6698—2007) 且壁厚损失小于10%。

3)以SN01XX-05为例,管体整体状况良好。连续油管距管端461 m、1 672 m 处检测出接近判定标准的缺欠信号波,缺欠判断为点损伤,不影响整体评价。壁厚变化:连续油管距管端1 756~1 766 m 处壁厚减薄,通过便携式测厚仪进行复检壁厚大于2.88 mm(实测 3.10 mm、2.98 mm、3.05 mm、3.07 mm),损失深度未超过标准规定的10%。

表4 2019年连续油管检测情况

5.2 重复利用计划

2020 年 1 月 8 日,与中石油管材所、宝鸡钢管厂、长庆井下、安东石油召开速度管柱回收检测及利用技术会议。

结合国家及行业判断标准,形成以下决定:

1)回收管柱点损伤小于检测判定标准(API Spec 5ST —2010、SY/T 6698—2007) 且壁厚损失小于10%,可以再次作为速度管柱使用。

2)苏南回收的5 盘管柱,满足可再次使用的要求。

3)基于施工经验,为了减少未来可能再次提起管柱的风险,回收管柱目前仅计划用于水平位移相对较小的井(例如不大于1 000 m 的井)的速度管柱。

4)重复使用回收管柱,可使单井速度管柱安装费用降低约24万元。

6 结论

1)外径38.1 mm(1.5")CT70钢级无缝钢管的连续油管在生产井内使用情况良好,未出现严重的腐蚀、冲蚀情况。

2)回收连续油管时,提拉测试前的伸缩量测试,是判断井内摩阻情况的重要工程手段,确认井壁无卡阻点,降低作业风险。

3)检测回收的5 盘连续油管,可满足再次使用的要求。