利用Pipephase分析苏南管网运行现状

——以作业二区为例

金婷,李泽亮,李昊龙,南博

中国石油长庆油田苏里格南作业分公司(陕西 西安 710018)

中国石油长庆油田苏里格南合作区块位于鄂尔多斯盆地苏里格气田南部,是典型的低渗透致密岩性气田,具有单井控制储量小、稳产期短、非均质性强、连通性差的特点。随着区块的开发生产,大量气井产能下降进入排水采气阶段,部分早期投产管线输气量下降且积液严重,由于采用滚动开发的生产模式,新增气井不断接入采输管道,各管段运行负荷不均衡的程度逐渐增大,导致现场生产管理难度较大。分析管网运行现状并总结生产活动对管网运行情况的影响,对作业区制定合理有效的管理措施具有极大的帮助。基于多相流模拟软件Pipephase9.5,结合苏南集输管网现场生产资料,以作业二区输气干管为主要分析对象,建立管网系统模拟模型,计算并分析夏季清管推液以及冬季高峰供气期间的节点压力变化,确定管网运行现状,并对冬季管网水合物的生成条件进行预测,以有效地管理作业区。

1 作业二区集输管网基本概况

苏里格南区块采用9 井式井丛开发模式,地面集输系统采用“井丛集气、井下节流、井口注醇、连续计量、两级增压、气液分输、集中处理”的中低压集输工艺[1-2],地面集输系统总工艺流程如图1所示。

2 集输管网模拟模型构建

目前,作业二区气井共有310口,管辖BB9'井丛12 座,BB9 井丛 21 座(水平井 4 口),支干管 36 条(其中有两条支管线为双管线),管网系统结构复杂。管内介质以气为主并伴有少量采出水和凝析油,属于复杂多相流管网模拟计算与分析问题。求解此类问题,需借助多相流管网模拟分析软件以及与工程实际相适应的理论模型才能实现。

图1 苏里格南区块地面集输总工艺流程

采用多相流模拟软件Pipephase9.5 来建模并开展分析研究。该软件作为一种稳态多相流模拟软件,将现代油气生产方法与软件分析技术进行结合,形成了具有鲁棒、高效特性的油田设计规划工具,采用联立方程法并结合Newton-Raphson 算法和矩阵求解器算法对管网进行压力和流量平衡计算,可处理任意复杂度的管网系统[3-4]。其中热物性参数计算将采用“组分模型+SRK 状态方程”[5],管道持液率和压降损失计算拟采用GB 50349—2015《气田集输设计规范》推荐的Beggs-Brill模型[6]。

考虑到管网系统中存在大量交汇点,若完全依据实际情况建立模型,大量节点要求长时间的试算且每次试算需要修改大量的节点参数,在模拟计算时易出现解算时间长且不易收敛的情况。因此,将分析重点集中在12条干管管线的运行分析上,仅搭建主管网模拟模型,如图2所示。

3 集输管网模拟计算与分析

3.1 集输管道输气效率及计算结果分析

输气效率可反映输气管道脏度,表明了实际运行情况偏离理想计算条件的程度。美国Panhandle和前苏联天然气研究所后期研究中均引入了输气效率的计算公式[7],其基本计算公式为:

式中:E为输气效率;Q为标况下实际输气量,104m3/d;Qr为标况下设计输气量,104m3/d。

图2 作业二区集输管网系统主管网模型

在实际生产中,由于受新井投产进度、冬季高峰供气等因素影响,集输管道投运后,会出现输气量长期偏低或者超出设计输气量的情况,使得计算的输气效率随着实际管输气量的变化而变化(图3)。因此,以输气效率来评价管网输气能力的利用情况更为准确。

根据2019 年8 月至10 月的数据,作业二区投运的12条干管的输气能力利用情况见表1。

由表1计算结果,可得出以下结论:

1)管线整体输送能力利用率偏低,GG10的管输能力利用率达到96%,GG03、GG04、GG13 的管输能力利用率达到70%以上,其余管线基本在50%以下。

图3 2019年8—10月集输管线真实气量与输气效率变化图

表1 作业二区夏季输气干管输气能力计算结果汇总

2)2013 年投运的 4 条干管,其中 GG06、GG07、GG08 管输能力利用率基本在20%~25.6%,GG05 连接气井产能下降,受限于输气量供给能力,管输能力利用率仅为8.0%;GG14 虽然是最新投产的管线,但管线长度超过10 km,气井稳产时间短,导致其管输能力利用率偏低。

3)根据以往生产情况,认为GG13 积液情况较严重,输送能力不高,但经过计算知其平均管输能力利用率达80%以上,是管输能力利用率第二高的管线。因此与生产活动中的认识并不一致,出现此情况的主要原因在于BB9 井丛SN0065 井丛管容受限,气井产量高,井口背压较高,冬季在压力上受到较多限制,管线输气量不高,夏季在压力上的限制较少,能够在压力允许的情况下尽量提高供气量,因此管输能力利用率较高,但这不意味着该管线积液量少。

3.2 集输管道携液运行情况及分析

3.2.1 集输管道携液运行情况

天然气在集输过程受管道摩擦、沿途控制元件、转弯等因素的影响会造成一定的压力损失,不考虑积液的影响下,通过Pipephase 模拟计算管线在一定输气量下的压降(理论压降),而当干管实际压降大于理论压降时该管线可认为存在积液[8]。管线在气体流速不变的条件下存在一个临界积液量,如果有更多积液聚集,会导致局部气体流速增加,多余液体被带入下游管段,整条管路处在不断接收积液和排出积液的动态过程中[9],管线积液量保持稳定;但实际生产中,伴随气井气量自然递减,临界积液量逐渐增大,通过开井短时间内提高气体流速,能够一定程度缓解管线积液情况,人为减缓了积液速度。通过对实际压降与理论压降的差值(以下简称压差)数据的散点趋势线计算,引入趋势线斜率值(K)作为判断依据,以08#干管为例衡量该时间段内的管线积液速度(图4)。

3.2.2 管线积液速度变化情况分析

计算2019年8—10月各管线K值,见表2。分析表2及图5,得出以下认识:

1)没有人为参与的Kn值可视为每条管线的自然积液速度,但在不同时期生产单井的产液不同,所以Kˉ在一定程度更能反应管线的自然积液速度。

图4 2019年GG08管线压差散点图及不同时段内压差趋势线

表2 2019年8—10月作业二区管线积液速度变化情况汇总表

2)间歇推液清管的管线通过提高开井时的气体流速降低短时间内的管线临界积液量,将多余的积液带入集气站,减少管线内积液。当供气量逐步下降到之前水平,其临界积液量以Kˉ的速度达到开井前的量值,可以再次开井推液;重复此操作不断打断管线持续积液的过程,减缓积液速度。根据计算结果,GG05、GG06、GG07、GG08、GG14 积液速度均较快,通过间歇清管推液后K值降低了至少一个数量级。GG05 在K2、K3两个生产阶段之间有3 天的管线停运,此后开井生产再进行间歇推液清管,Kn值下降了约3倍。

3)2019 年 8 月,GG02 管线因 SN0039 井丛干扰试井关井,输气量稳定在约20×104m3/d,期间井丛存在压恢开井,Kn=-0.004 1。干扰试井开井期间,输气量提高(5~10)×104m3/d,Kn在 0.024 8~0.050 5,结束干扰试井后,输气量稳定在20×104m3/d左右,Kn降为0.010 4;12 月SN0039 井丛投入生产后,以双管线投运作为分界点,前段Kn=0.005 7,平均输气量40×104m3/d,后段为0.003 5,平均输气量55×104m3/d,两个月内K=-0.002 2(图5)。这说明:①管道输气量增大,管内流速增大,携液能力增强,将大量管线积液推至集气站,总体上看2#干管的积液情况得到改善;②根据历史数据,SN0039 井丛开井时集气站积液量较大,该井丛部分气井出液量较高,开井生产虽能够提高管线输气量,但在无人为因素介入且产量递减较快的情况下,其管线积液速度也相应上升,所以Kn较大;③输气量提高 10×104m3/d 以上,携液能力增强,管线临界积液量下降,管线积液大量被清出,积液速度下降。

4)GG01 和GG02 均存在因清管或输气量大幅增加,管线积液大量清出,积液情况得到改善。因此其K值出现负数,GG13 虽然输气量高,压力差偏低,但总持液量高,仍然需要通过机械清管减少管线的积液。

3.2.3 管理措施与建议

根据以上分析,建议制定以下管理措施:

1)GG01、GG05、GG06、GG07、GG08、GG14 短时间内增加瞬时流量气量达到10×104m3/d,通过间歇推液清管维持管线状态,周期为7~10天。

图5 2019年11月—2020年1月GG02管线压差、输气量变化及分段趋势线

2)GG05 可选择在生产期间进行两到三次的短期停产,利用管线投产时的气流速度清除部分积液,降低之后生产的积液速度。

3)对管线输气能力利用率在50% 左右的GG01、GG02、GG09及GG14(2019年11月SN0016井丛投产后,GG14 平均输气能力利用率达到51.8%),以及管输能力利用率较高的GG13,根据春秋季清管计划开展机械清管。

3.3 管网水合物预测与分析

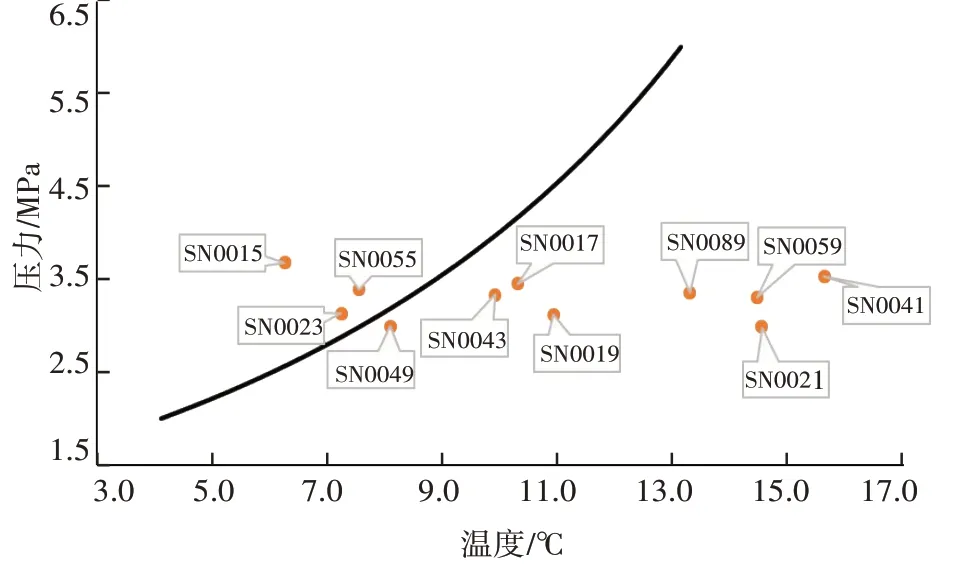

基于Pipephase 的水合物预测单元对管道内的水合物形成情况进行预测。为便于判断和分析,绘制了管网水合物形成曲线及各管线节点P/T数据位置点,如图6所示。

图6 作业二区管网水合物形成P/T曲线及管线节点数据点

由预测结果可知,各管网节点的水合物形成温度为 4.10~13.12 ℃,有 3 个节点(SN0015、SN0023、SN0055)的P/T位置处于水合物曲线左侧,即节点温度低于水合物形成温度,易形成水合物;4 个节点(SN0043、SN0019、SN0017、SN0049)略微偏曲线右侧,生产状况发生变化,便会向左越过曲线,尤其是SN0049,不改善其管线积液状况,压力继续升高,进入生成水合物的温度范围,因此应考虑注醇防堵。

基于冬季高峰生产期产量最高一日数据(2020年1 月3 日),计算了集输管道在注入不同甲醇浓度下管道内水合物的形成条件(冬季高峰生产期),如图7 所示。图7 中绿色曲线为假定系统中存在自由水时预测出的水合物曲线,紫色、蓝色、橙色曲线分别表示注入液质量分数(即最终的水相中抑制剂的质量分数)为5%、10%、15%的甲醇的水合物形成曲线,红色曲线表示管内流体P/T路径线。可以看出:

1)GG03、GG04、GG10的流体P/T路径线紧邻甲醇注入质量分数为5%的水合物曲线右侧(图7(c)),管线甲醇抑制剂注入质量分数以5%为参考值进行加注。

2)GG01、GG06、GG07、GG09 的流体P/T路径线紧邻甲醇注入质量分数为10%的水合物曲线右侧(图7(b)),管线甲醇抑制剂注入质量分数以10%为参考值进行加注。

图7 不同甲醇浓度下管线水合物形成曲线

3)其余管线的流体P/T路径线均存在越过甲醇注入质量分数为10%的水合物曲线左侧的部分,管线甲醇抑制剂注入质量分数以15%为参考值进行加注。

通过Pipephase 管网模拟,计算出管线所需的理论注醇量,作业二区以此为参考进行注醇泵行程调整,2019 年冬季作业二区消耗甲醇1 451 m3,醇气比0.024 4 m3/104m3,与2018 年冬季相比,醇气比下降0.001 6 m3/104m3。

4 结论与建议

1)评价管输能力利用率涉及输气量和积液管线积液情况两方面因素,不能单一评价管输能力的高低,因此引入压差随着生产变化趋势线的斜率作为积液速度同输气效率一起评价管线运行情况。

2)作业二区管输能力利用率低于50%的管线(GG01、GG05、GG06、GG07、GG08)无人为因素介入,积液速度较快,通过合理安排压恢开井,提高短时间内流量至临界携液流量以上,将部分积液携带进入下游集气站,周期性地进行推液清管能够降低管线的积液速度,起到改善管线积液情况的作用。管输能力利用率在50%左右的管线可通过一次机械清管改善积液情况。

3)冬季高峰期生产条件下,管输能力利用率低的管线由于积液和温度损失的影响,易达到水合物形成的压力和温度条件。为防止管内出现水合物冰堵进行注醇,由于输气量其醇气比较高,从经济效益上可以考虑关停冬季管输能力利用率低于20%的管线,减少甲醇使用,将维护管线运行集中在高效干管的稳定运行和中效管线提高管输能力利用率上。