海底泥浆举升泵驱动电机无传感器矢量控制

李旋,何新霞,潘辉

(中国石油大学(华东)新能源学院,山东青岛266580)

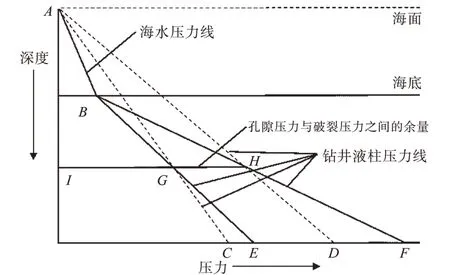

在海洋深水钻井过程中,随着水深加大,海底疏松的沉积和海水柱作用使得地层孔隙压力和破裂压力之间的裕量很小。如果钻井液柱压力与地层孔隙压力不能平衡,将会带来一系列的井控问题[1-2]。

基于海底泥浆举升钻井(subsea mud lift drilling,SMD)的无隔水管钻井是以双梯度钻井技术为基础的一种压力控制钻井技术。其基本工作原理是在海底井口附近安装海底泵,由海底泵通过小直径管线将井口的含岩屑钻井泥浆举升到钻井平台上。如图1所示,井眼环空中会产生两个压力梯度,井口到井底压力由环空内钻井液产生,海底到海面压力由隔水管内海水产生。

环空内压力变化不再以海面为参考点,而是以海底泥面为参考点,直线的斜度大大减小,环空内地层破裂压力和地层孔隙压力窗口相对变宽[3-5]。

图1 双梯度钻井工作原理图Fig.1 Working principle of double gradient drilling

在SMD系统中,海底泵的控制问题非常关键。系统对举升泵的流量和压力的稳定性以及举升泵的工作范围都有比较高的要求。文献[6-7]中的SMD控制系统采用V/F变频调速控制,其虽能满足一般的调速要求,但是在低速时,由于V较小,而定子电阻上的压降所占的比例较大,使得电机的输出转矩随着输出频率的降低而减小。最大输出转矩太小将限制调速系统的带载能力,且系统的动静态特性以及安全性能还需进一步改善。根据SMD系统工作要求与自身高阶、大惯性、非线性、强耦合的特点,设计了基于Matlab仿真软件的SMD系统模型,并搭建实物实验平台对控制策略进行验证,研究海底泥浆举升钻井系统电机控制系统的性能。

1 SMD系统总体设计方案

如图2所示,在SMD系统结构中,主要由基于转子磁通定向矢量控制的异步电机控制系统与液压系统两部分构成。在设计过程中,先实现异步电机控制系统的基本功能,其后加入液压系统作为负载实现整个系统的闭环调节控制。

图2 SMD系统设计结构图Fig.2 SMD system design structure

液压系统主要由举升泵模块、泥浆返回管线、压力阀、吸入模块等构成。根据比例定律可知,当井筒环空压力变化时,通过改变电机转速来控制举升泵的流量,从而保证井口压力等于海水静压力。

如图3所示,在海底泥浆举升钻井控制系统结构中,主要由电力电子驱动装置、三相异步电机、转子磁链观测器、多环控制器等组成。其中多环控制器的设计方法是从内环到外环,逐个设计各环的调节器。这样可以保证每个控制环是稳定的,同时各环节层次分明,有助于在设计时发现问题所在。当电流环和转速环内的对象参数变化或受到扰动时,电流反馈和转速反馈能够起到一定的抑制作用。其中最外环压力环采用PID控制,转速环、磁链环、电流环均采用PI控制。电流控制采用磁场定向坐标系下的PI控制,需带有前馈解耦控制量,两个电流PI调节器选取同样的参数。

图3 海底泥浆举升钻井控制系统结构框图Fig.3 Block diagram of the seabed mud lifting drilling control system

2 转子磁通定向矢量控制

SMD系统中异步电机的动态数学模型是一个高阶、非线性、强耦合的多变量系统,很难直接通过外加信号准确地控制电磁转矩。但通过效仿直流电动机的电流与磁通控制,将电动机定子电流变换为相互正交的转矩电流分量和励磁电流分量,则可分别独立控制电机的电磁转矩。以旋转的电动机磁通作为空间矢量的参考轴,利用旋转坐标变换方法,将交流电机等效为直流电机,从而像控制直流电机一样实现转矩与磁通的准确控制[8-9]。

根据转子电压方程可得转子磁通定向下电动机磁链模型如下式:

式中:Ψr为转子磁链;isd为定子侧电流d轴分量;Lm为励磁电感;Lr为转子电感;p为微分算子;Rr为转子电阻。

转子磁链Ψr完全取决于定子电流d轴分量。

转矩方程式如下式所示:

式中:isq为定子侧电流q轴分量;np为极对数。

电磁转矩完全取决于定子电流q轴分量。

控制定子电流的两个分量,就可以独立控制转子磁通和电磁转矩,从而实现两者之间的解耦控制,使得系统简化。要实现转子磁通定向控制,必须知道转子磁链的幅值和角度。

α-β坐标系下定子电压方程为

式中:Rs为定子电阻;Lσ为电机总漏感。

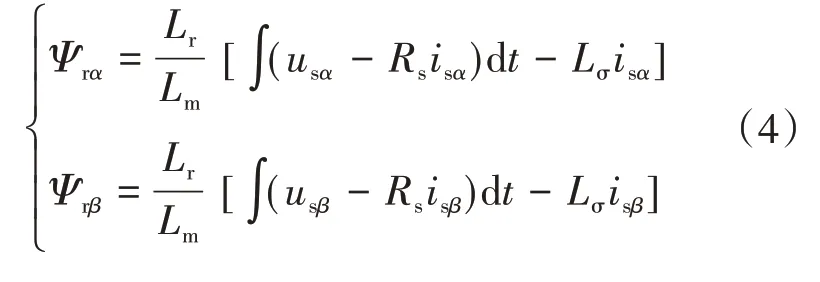

根据式(3)中感应电动势等于磁链变化率的关系,取电动势的积分就可以得到磁链方程如下式:

即采用电压模型设计转子磁链观测器。

d-q坐标系下定子电压方程为

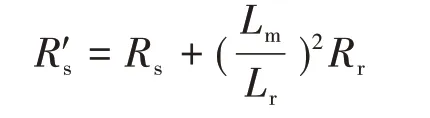

其中

式中:ωs为同步转速;ωr为转子转速。

根据式(5)可知,在同步旋转坐标系下,通过反馈的定子电流d,q轴分量对给定的电机定子电压d,q轴分量进行自动调节。

电机电压方程在d,q轴上的成功解耦,使得分别通过电机定子电压的d,q轴分量来控制定子电流的励磁分量和转矩分量得以实现[10-12]。为完成对电流的精确控制,必须设计电流反馈环节。首先需将d-q同步旋转坐标定子电压方程中的交叉耦合项视为扰动,对此进行前馈补偿,其补偿量如下式:

3 基于模型参考自适应控制的转速观测器

模型参考自适应系统[13-14](model reference adaptive system,MRAS)是自适应控制系统中的一种,其核心思想是构造一个能够满足预期性能的理想模型作为参考模型,然后将被控对象作为可调模型,其基本结构如图4所示。

图4 模型参考自适应控制结构图Fig.4 Model reference adaptive control structure

外部输入u同时作用在两个模型上,参考模型输出x作为一个给定的性能指标,可调模型的输出x′通过自适应机构的调整去逼近x,最后使x与x′的差e趋近于零。

电压模型和电流模型都可观测出转子磁链,前者与转速无关,后者与转速有关,而转速则是一个要进行辨识的未知参数。根据模型参考自适应原理,将电压模型作为参考模型,电流模型作为可调模型,如果两者存在偏差,则说明估计转速值和实际转速值不一致。当可调模型估计得出的磁链值与参考模型中观测出的磁链值一致,则估算的转速与实际转速一致。

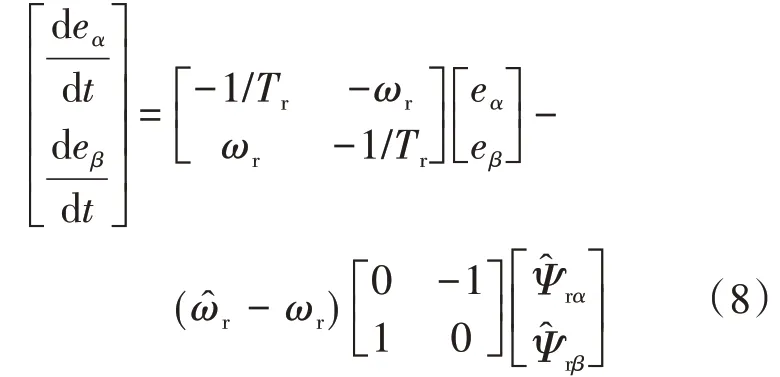

由以上可推断出参考模型的磁链观测值与可调模型估计值之间的误差与估算速度之间存在一定的联系,为了使可调模型的估计值能逼近真实的值,要利用可调模型与参考模型间的状态矢量偏差产生一个合适的自适应规律。

将电流模型用估计值表示,如下式:

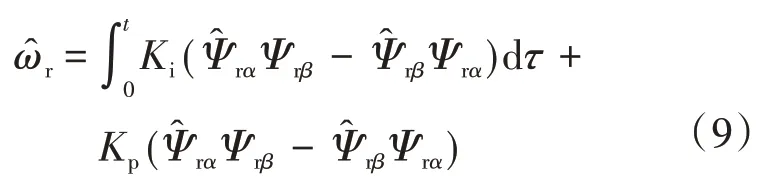

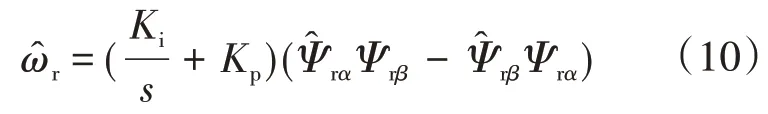

根据波波夫超稳定理论,推导出电机转子转速表达式,如下式:

即以PI调节器作为自适应机构,如下式所示:

当误差趋近于0,电流模型输出的转子磁链与电压模型输出的转子磁链一致,转子转速保持在一个恒定值,该值就是MRAS辨识出来的电机转速。

4 仿真研究

SMD液压系统部分模型如图5所示,根据液压系统实际构成情况,从子元件库Hydraulic里选择油液模块、离心泵、压力源、管道等元件,根据参数因果关系进行连接,并设置相应参数。其中,海水的平均密度为1.025 g/cm3,举升高度恒定为1 200 m。由于举升泵的入口压力给定值与海水的静水压力相等,故入口压力源设为12 MPa。钻井液密度为1.3 g/cm3,钻井深度为600 m,当环空顶部压力与海底静水压力之间的压差为0时,井底压力为19.6 MPa。

图5 SMD液压系统部分模型Fig.5 SMD hydraulic system partial simulation

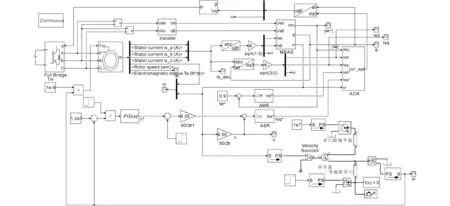

基于转子磁通定向的SMD系统如图6所示,将液压系统作为控制系统的控制对象,即电机转速控制离心泵的压力,而泵的压力值又作为压力环的反馈值调节转速环ASR的给定输入。其中,子模块MRAS是基于模型参考自适应的磁链与转速观测模型,其输出的磁链幅值与角度继而影响磁链环AΨR与电流环ACR的控制。设计两个电流PI调节器,分别为励磁电流PI调节器和转矩电流PI调节器,两个PI调节器的设计方法完全相同。电流内环的作用是在电机启动过程中能够以最大电流启动,同时在外部扰动下能够快速恢复,加快动态跟踪响应速度,提高系统的稳定性。

三相异步电机的参数设置如下:额定功率110 kW,额定电压400 V,额定频率50 Hz,额定转速1 487 r/min,电机极对数2,定子电阻0.021 55 Ω,定子电感0.226 mH,转子电阻0.012 31Ω,转子电感0.226 mH,励磁电感10.38 mH,转动惯量2.3 kg·m2,摩擦因数0.054 21(N·m-1)/s。

图6 基于转子磁通定向的SMD系统Fig.6 SMD system based on rotor flux orientation

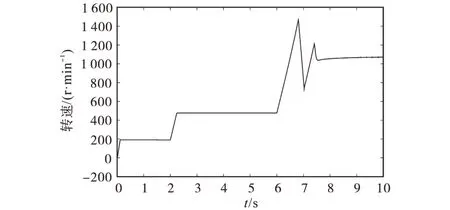

系统在2 s时,给定转速由191 r/min上升至477.5 r/min,6 s时压力外环的给定输入为12 MPa,相当于突遇压力较小的地层,控制各部分性能曲线如图7、图8所示。6 s时钻井液产生的压力大于地层破裂压力,通过增大电机转速,从而增加举升泵流量,使环空顶部压力减小,井底压力也随之减小。因为钻井系统具有大惯性,转速与压力响应具有一定滞后性,但泵的出口压力依然能够较快地稳定在12 MPa。

图7 泵出口压力变化曲线图Fig.7 Pump outlet pressure curve

图8 异步电机转速变化曲线图Fig.8 Asynchronous motor speed change curve

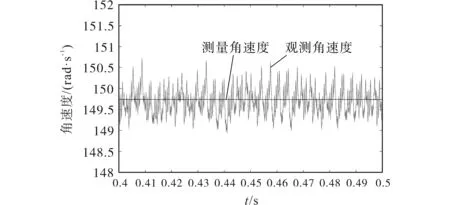

基于MRAS的转速观测值波形如图9所示,通过MRAS观测的转速值与实际转速相比误差较小,能够取代传统的转速测量仪器,实现海底泥浆举升泵驱动电机无传感器控制。

图9 基于MRAS的转速观测值Fig.9 Speed observations based on MRAS

5 实验结果与讨论

异步电机无传感器矢量控制系统硬件平台主要包括驱动功率电路和控制电路。其中驱动功率电路由整流电路、滤波电路和智能功率模块IPM逆变电路组成,而控制电路以TMS320F28335 DSP为核心板,编程设计控制算法,另含有检测电路、隔离电路等。系统运行时,通过检测电路将电压、电流信号传给DSP的A/D采样模块,经过矢量变换作为电流内环的反馈。产生的SVPWM控制信号经过光耦隔离,驱动IPM逆变模块输出异步电机所需电压。并且如果系统出现过电压故障时,DSP立即封锁PWM输出信号,保护IPM模块。

系统的软件设计采用前后台架构,包括主程序和中断服务子程序。其中主程序主要定义变量,并对寄存器以及变量的值进行初始化,包括时钟模块、A/D转换模块、事件管理器EVA和GPIO模块、看门狗模块以及中断标志模块等。初始化模块仅在DSP上电复位后执行1次,然后判断各事件的标志,满足进入中断的条件时进行后续处理。中断服务子程序包括AD采样模块,SVPWM信号模块,数字PID控制器模块,转子磁链观测模块,MRAS转速估算模块。程序设计流程框图如图10所示。

图10 矢量控制程序设计流程框图Fig.10 Vector control program design flow diagram

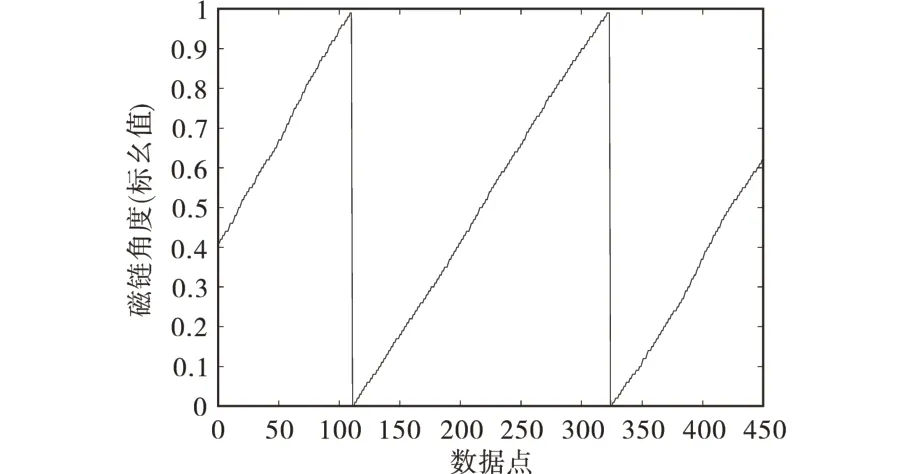

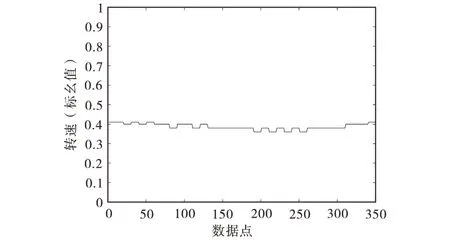

为了编程方便,对其中一些参量进行了标幺化处理。图11、图12为实验具有代表性的波形图,可以看出,转子磁链角度变化平滑,在0~2π之间交替循环变化,转速波动较小,系统稳定运行,具有良好的控制性能。

图11 转子磁链变化角度Fig.11 Rotor flux change angle

图12 实验观测转速波形Fig.12 Experimental observation of the speed waveform

6 结论

通过仿真与实验对海底泥浆举升控制系统性能进行研究。基于MRAS的无传感器矢量控制使得异步电机能够实现转矩与磁通的解耦准确控制,有效地解决了SMD系统高阶、非线性、强耦合的控制难题,并一定程度上提高了系统的带载能力与动静态性能,能够满足海底泥浆举升系统的工况要求。