MES柔性分色系统在个性化定制西服智能流水线中的应用

杨 艳,赵维强, 陆春立,赵丹萍,钱 惠,曹进露,陶惠娟

(江苏阳光集团有限公司,江苏 江阴 214426)

随着现代网络技术和电子商务技术的不断发展,服装业面临着信息化、网络化的挑战。人们着装追求的时尚化、个性化,对面料颜色选择的多样化,使得传统大批量生产模式不能满足消费者的个性化需求,同时,现有生产系统也不能满足快速生产的要求,从而导致生产效率较低。

制造执行系统MES(Manufacturing Execution System)是全面整合制造资源、全方位管理生产进度、实现柔性调度的制造业生产管理工具[1-5]。服装智能流水线作为一种先进的生产线,依托MES系统对生产数据进行实时采集、分析和处理,可以有效解决生产过程中辅助作业时间比例大、生产周期长、成衣质量难以控制等问题,提高生产效率。

1 问题描述

智能流水线的最大特点是将传统生产模式中的“手动搬运”改为“自动传输”,基于MES柔性调度系统,实时保证生产线平衡。随着个性化定制服装的增多,面料颜色越来越多样,换线也愈加频繁,使“做衩”工序成为影响整个流水线平衡的“瓶颈”工序。

1.1 对生产效率的影响

“做衩”是西服中的关键工序,服装工艺要求“做衩”工序必须使用与面料颜色相同的面线,以保证服装的外观质量。按西服智能流水线的产能设计指标,“做衩”工序8小时的产能为400件/天。据统计,面线换线时间为37秒,根据目前每天换线300次计算,将损失11100秒生产时间,而“做衩”工序的实际生产时间为76秒,相当于日减产146件西服。

1.2 对智能流水线生产平衡的影响

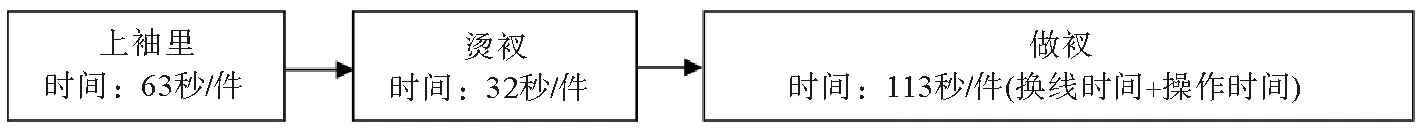

“做衩”紧前工序操作时间测定值:“上袖里”为63秒/件,“烫衩”为32秒/件(包含其他工序)。“做衩”工序操作时间测定值:113秒/件(换线时间37秒+生产时间76秒)。“上袖里”与“做衩”两个工序相差50秒,因而会对智能流水生产线的用时平衡造成影响。紧前工序流程见图1。

图1 “做衩”紧前工序流程图

2 MES柔性分色系统可行性分析

2.1 应用MES柔性生产调度原理定义进衣和出衣规则

由于进衣与出衣的规则定义直接影响了整个分色软件的模拟功能,在软件模拟和系统仿真过程中,应用MES柔性生产调度原理定义分色站的进衣与出衣规则,如图2所示。

图2 分色站进衣与出衣规则

2.2 MES柔性分色流水线设计

实践表明,对准备进入“做衩”工序站的衣服进行排序和整理,依托MES柔性分色系统,相同线号的衣服连续进入“做衩”工序站,可以提高“做衩”工序的生产效率、降低换线频次。MES柔性分色流水线设计如图3所示。

图3 MES柔性分色流水线设计

3 实验与结果分析

3.1 实验

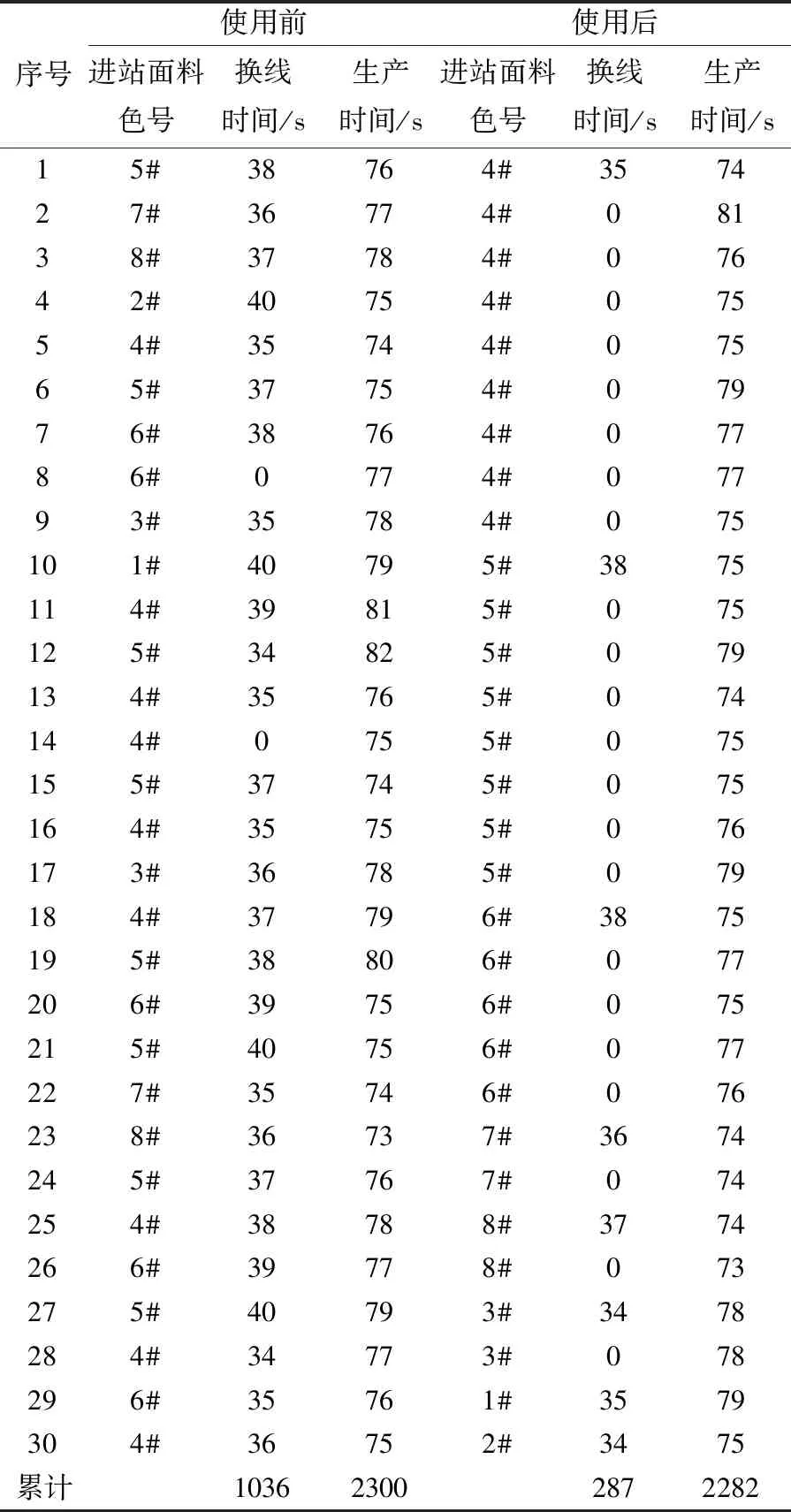

以30件衣服为一组分析数据,共包含8种颜色的面料,分别用1#、2#、3#、4#、5#、6#、7#、8#表示。基于MES柔性分色系统,对“做衩”工序的加工时间进行对比分析,见表1。

表1 “做衩”工序加工时间-MES柔性分色系统使用前、后加工时间进行对比

3.2 结果分析

从表1可知,在原有的生产模式中,30件衣服的“做衩”工序,需要换线28次,累计换线时间为1036秒;基于MES柔性分色系统,在衣服进入“做衩”工序站前先进行排序和整理,只需换线8次,累计换线时间为287秒,降低72.3%,30件衣服“做衩”工序的累计总生产时间从3336秒降低至2569秒,平均每件生产用时降低25.6秒,效率提升明显。

4 结语

个性化西服智能流水线“做衩”工序换线频繁、效率低,影响生产线用时平衡。实际生产中应用MES柔性分色系统,按面料颜色进行排序和整理后进入“做衩”工序,可以减少换线频次,提高生产效率,改善智能流水线的生产用时平衡。