电动给水泵液力耦合器调速改变频调速节能解析

山西漳泽电力股份有限公司 赵红斌

某电厂2×660MW 超临界直接空冷机组设计每台机组配备3台35%容量的电动给水泵,由液力耦合器调速。该系统设计不仅检修无备用水泵且厂用电率高,综合厂用电率为8.91%,给水泵耗电率3.74%,占总厂用电消耗的42%。

1 研究或革新内容及创新点

电动给水泵流量需要在不同负荷变化的情况下频繁调整,首先要求变频器与增速齿轮箱调节特性匹配,使变频器、电机、负载在最佳状态下运行,确保在满足系统需求的前提下,大幅度提高系统效率,最大限度的降低能耗;同时要求大容量高压变频器性能稳定,采用带有中心点漂移技术的功率单元模块,当某一模块故障时,电动给水泵只降低输出功率,不会造成电动给水泵停运,保证机组安全运行。

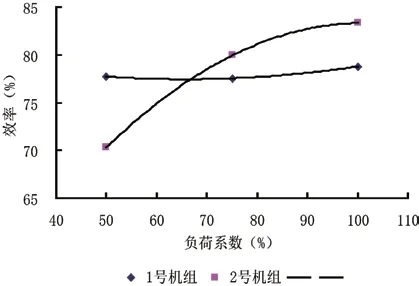

水泵/电机/变频器三者的效率最佳区间,让变频器始终在这最佳的效率区间运行从而使变频器发挥最大的效率点,并使得技改达到最佳的节电效果。无论这三者在哪个频率做工,软件始终会命令在频率的最佳区间内工作。图1中三条曲线的阴影部分为最佳工况。

图1 变频器、水泵、电机三者关系曲线

图2 给水泵效率与机组负荷系数关系曲线

创新点分析:现给水泵组为主泵+齿轮箱+电机以及变频器,其中变频调速和液力耦合器调速的系统差异技术差异如下。

变频调速是利用变频装置作为变频电源,通过改变异步电动机定子的供电电源频率,使同步转速变化,从而改变异步电动机转速、实现调速的目的。其速度控制范围宽可在1~100%之间进行调节,调节精度可达到±0.5%(100%速度时),整机效率97%,功率因数0.95以上,具有工业网络及通讯接口,便于实现闭环自动控制,且保护功能完善。使用寿命长,故障率低,维护量小。节电率高,与液力耦合器比较节电率可达20%以上。没有液力偶合器高转速丢转现象。软启动软停止,可延长电机使用寿命。

液力耦合器是以鼠笼型电动机为原动机,以油做工质,由原动机驱动增速齿轮,由增速齿轮驱动泵轮(主动轮)将机械功率传递给工质油带动涡轮(从动轮)旋转,从动轮与水泵相连接,通过勺管控制给水泵转数。其转差功率损耗大,变为热量通过油水冷却系统散发。安装在电动机和给水泵之间,需要坚固的基础。压力油系统、勺管调节系统维护量大。电动机定速运行,启动时冲击电流较大影响电机使用寿命。高速情况下,由于转差率影响丢转3%左右。耦合器效率一般较低,额定转速下94%,变速条件下随转速降低而降低、变化大。

表1 改造前后调速效率

2 应用情况、经济社会效益

2.1 原给水泵配置情况分析

改造前给水泵运行情况及分析:分别采集1号机组100%、75%、50%负荷稳定运行工况的数据(数据全部取自现场DCS、10kV 开关综保),对给水泵组进行效率分析,基于3台泵组运行数据非常接近,取平均值计算,主泵效率计算采用了热力学方法,只与泵出、入口给水的温度、压力有关。通过给水泵、偶合器等机械负载轴功率计算得到的电功率与通过电气拖动输入测量得到的电功率数值偏差很小,表明现场测点准确,计算得当准确,数据见表2。给水泵与其他辅机比较,耗电率与机组负荷变化趋势相同,负荷越高耗电率也越高。从表中分析发现,耗电率高的主要问题在于主泵效率和偶合器效率均偏低。

表2 1号机组给水泵(液偶)工况计算汇总表

存在问题:运行数据表明给水泵设计扬程过高,导致给水泵偏离高效区工作,直接降低给水泵运行效率,而且给水泵低转速运行时偶合器的转差率增大,也降低了偶合器的运行效率。机组在中高负荷时需运行3台给水泵,导致给水泵运行余量较大,也会导致泵组效率的降低。

2.2 改造方案及改造后运行情况

改造方案及配置。变频改造首先在2号机组实施,将2A、2C 给水泵从35%BMCR 容量变为50%TRL,拆除偶合器,增加增速齿轮箱,前置泵另设电机直接驱动。由于是已投运机组的改造,因而可以根据实际运行数据准确选择设备参数,如给水泵扬程、流量等;改造后运行情况及分析。与1号机组相同,分别采集2号机组在100%、75%、50%负荷稳定工况数据进行分析,取2A、2C 两台泵组数据平均值统一计算,通过对泵组各相关设备的功率、效率计算,计算结果也比较吻合。

2.3 改造前后经济性对比分析

2.3.1 设备能耗对比分析

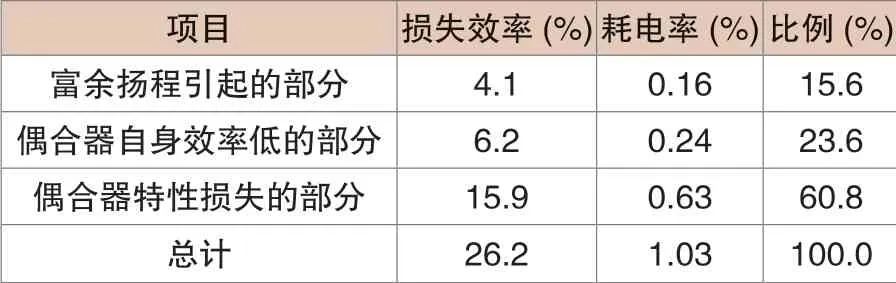

通过对比1、2号机组给水泵组设计扬程,可以得出1号机组给水泵存在352m 富余扬程,相应富余转速340rpm。通过对偶合器空载轴功率及偶合器设计参数分析,得出偶合器未能达到设计效率,存在约400kW 的额外损失。

给水泵组效率对比:1号机组前置泵效率(%)79.0、71.0、68.0、74.2,2号机组前置泵效率(%)81.0、74.0、60.0、71.9,前置泵效率差值(%)2.0、3.0、-8.0、-2.3,1号机组主泵效率(%)78.8、77.5、77.7、78.2,2号机组主泵效率(%)83.3、79.9、70.3、78.8,主泵效率差值(%)4.6、2.4、-7.4、0.7,主泵效率差值比例(%)5.5、3.0、-10.6、0.9。

调速系统效率对比:1号机组偶合器效率(%)81.7、66.0、55.5、70.6,2号机组齿轮箱变频器效率(%)97.3、97.3、97.3、97.3,调速系统效率差(%)15.7、31.3、41.8、26.8,调速系统效率提高比例(%)16.1、32.2、43.0、27.5。

偶合器效率分析:偶合器输入转速(rpm)6814、6814、6814,主泵转速(rpm)5971、4979、4297,主泵速比(%)87.6、73.1、63.1,偶合器理想输入转速(rpm)6464、6464、6464,偶合器理想速比(%)92.4、77.0、66.5,富余扬程引起的偶合器效率损失(%)4.6、3.8、3.3、4.1,额外机械损失(kW)396、396、396,偶合器输入功率(kW)8532.2、5991.7、4847.3,额外机械损失降低的效率(%)4.6、6.6、8.2、6.2,偶合器特性损失的效率(%)7.522.432.518.6,偶合器效率2(%)83.2、67.1、56.0,较偶合器效率1偏差(%)1.6、1.2、0.5。

表3 给水泵组设备分项耗电率对比

表4 偶合器较变频器齿轮箱系统能耗差分析

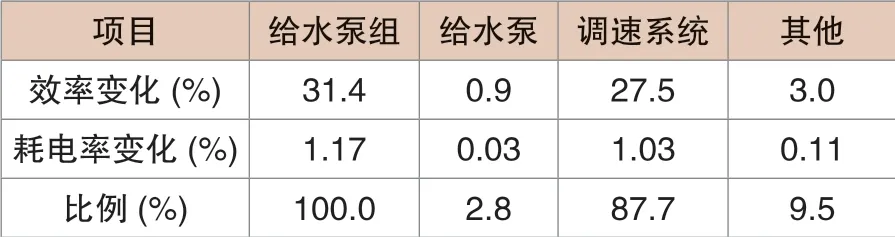

根据表3中的分析,2号机组较1号机组给水泵耗电率低1.17%,其中调速系统占1.03%,是主要因素,1号机组采取低负荷停运1台泵,平均效率基本相当,其他大约还有0.1%的耗电率降低值。根据以上各表数据反映出给水泵改造后在较高负荷工况有明显的效率提高。在低负荷工况、停运1台35%给水泵情况下,由于运行泵出力增加、相对效率也提高,说明给水泵配置仍有优化空间,给水泵效率与负荷系数的关系见图2。

2.3.2 泵组耗电率统计数据分析

根据生产日报数据分别绘制2台机组给水泵耗电率与机组负荷系数关系曲线并拟合函数,如图3所示,机组负荷系数主要集中在70%至90%之间,拟合函数在此区间较为准确,并可求出负荷系数在77.7%时耗电率降低幅度最大、达1.12%,负荷系数在70%、90%时耗电率降低幅度分别为1.06%、0.97%,其反映的是机组日常运行工况。根据计算,工况1、工况2、工况3耗电率降低幅度分别为0.96%、1.35%、1.13%。

图3 1、2号机组给水泵耗电率与机组负荷系数关系曲线

总体性能指标:改造后总体耗电率下降1.17%,变频器运行维护量远小于液力偶合器。

2.4 存在的问题及推广应用前景

增加了变频器就增加电气设备的故障率;机组在低负荷50%运行时,两台35%的给水泵效率要高于两台50%的给水泵,所以给水泵的配置还有优化的空间;大机组给水泵采用变频方式从经济性和可靠性都是可行的,变频改造是行之有效的。