某尾矿综合回收选矿实验研究

(西北矿冶研究院,甘肃 白银 730900)

矿产资源开发利用过程中会产生大量的尾矿,如果把这些尾矿综合利用起来,不仅可以延长矿产资源使用的年限,还可以节省大量用地,减轻环境污染,具有较大的经济效益和社会效益。

甘肃某尾矿库所储尾矿主要为选矿厂选铜后的尾砂,这些堆存的尾矿土壤化过程慢,且颗粒较小,遇风易扬尘,给环境造成不利影响。为减少堆存对环境造成的压力,本文对该尾矿代表性矿样进行了选矿实验研究,最终采用硫浮选-浮选尾矿脱泥-石英反浮选的工艺方案有效的回收了尾矿中的黄铁矿和石英,工艺获得的硫精矿可直接销售,石英精矿可作为冶炼造渣原料,尾矿可用作烧制硅酸盐水泥的原料,实现了该尾矿资源的全综合利用,在降低了环境污染的同时提高了企业的经济效益。

1 原料性质

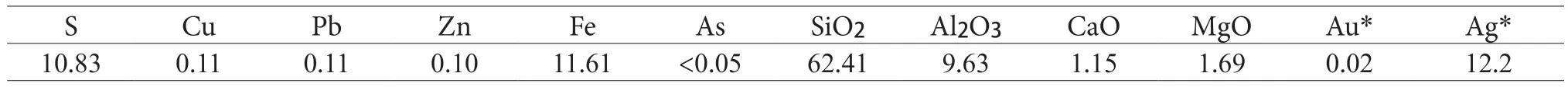

原料主要金属矿物为黄铁矿、褐铁矿,还有微量的黄铜矿、辉铜矿,非金属矿物主要为石英、长石、绿泥石、绢云母等,多元素分析结果见表1。

表1 原矿多元素分析结果/%Table 1 Multi-element analysis results of the raw ore

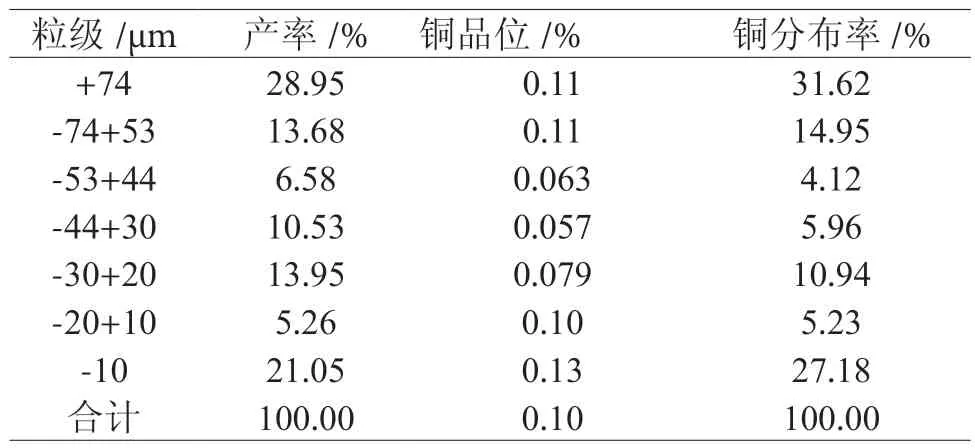

表1 结果表明该尾矿具有回收价值的物质有硫、二氧化硅,还有少量铜。为研究铜矿物的可回收性,对原料进行了粒度分析,分析结果见表2。

从表2 可看出,铜矿物粒度差异较大,粗粒级和细粒级分布均较多,+74 µm和-10 µm粒级中的铜占有率分别为31.62%和27.18%,可见铜硫分离需进行再磨作业,但多元素分析结果表明铜硫含量比极低,故铜矿物回收经济性低,不对该尾矿中的铜矿物进行单独回收。

表2 原料粒度分析结果Table 2 Analysis results of particle size of the raw materials

2 结果与讨论

原料性质研究结果表明,该尾矿可综合回收的物质主要有硫、二氧化硅。含硫矿物可销售至硫酸厂生产硫酸,纯度较高的石英精矿可作为造渣原料销售至冶炼厂,故而本次选矿实验研究主要目的是回收黄铁矿,石英。结合原料矿物组成及粒度分析结果,经过大量探索试验,最终采用硫浮选—浮选尾矿脱泥—石英反浮选的工艺方案进行该尾矿的综合回收。

2.1 硫浮选实验

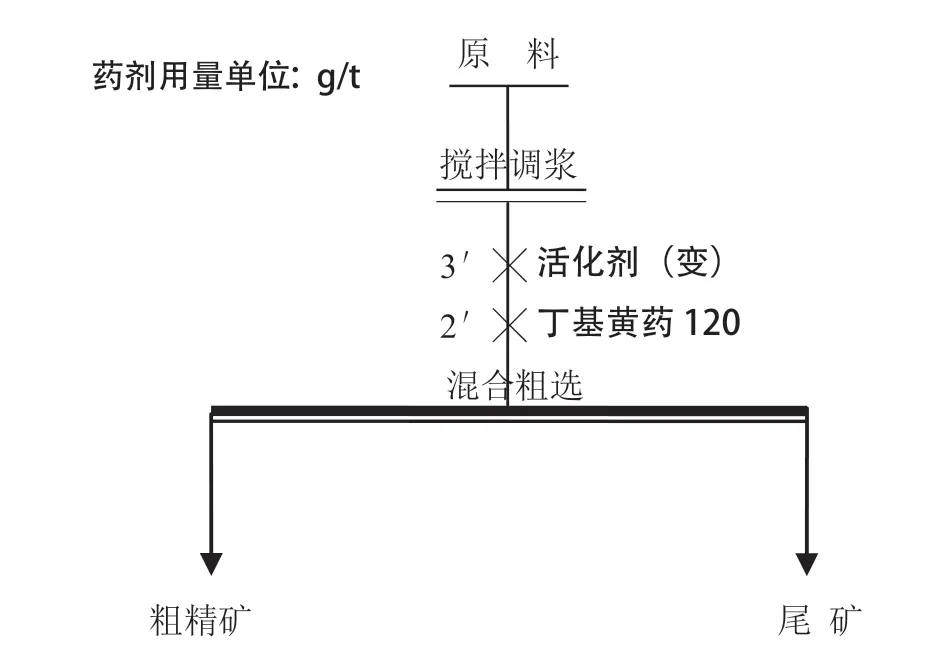

2.1.1 活化剂探索实验

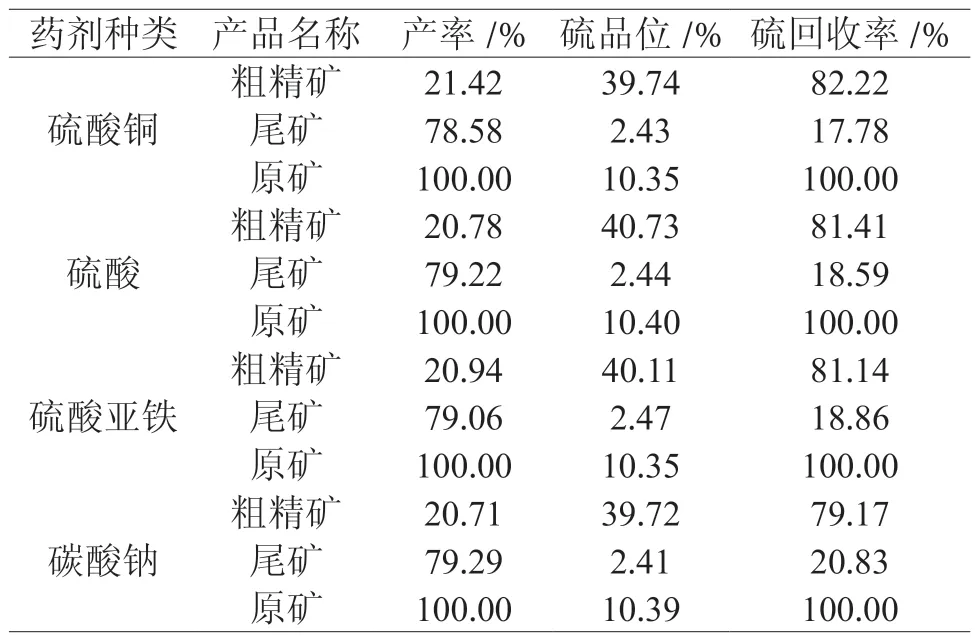

常规的硫矿物活化剂有无机酸、硫酸盐、碳酸盐等,为确定较佳的活化剂种类,在工艺流程和其它工艺条件相同条件下,进行了硫粗选活化剂探索实验,实验工艺流程见图1,结果见表3。结果表明:硫酸铜和硫酸的活化效果较佳,综合经济因素,选取硫酸作为硫粗选活化剂。

图1 硫粗选活化剂探索实验工艺流程及条件Fig.1 Technological process and condition of activator exploration test of sulfur roughing

表3 硫粗选活化剂探索实验结果Table 3 Activator exploration test results of sulfur roughing activator

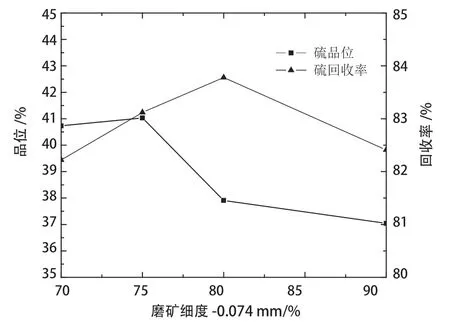

2.1.2 磨矿细度实验

为确定硫粗选的较佳磨矿细度,分别进行了原料直接调浆浮选和不同细度条件下的浮选实验研究(原料不磨矿时的细度为70% -0.074 mm),结果见图2。

图2 硫粗选磨矿细度实验结果Fig.2 Grinding fineness test results of sulfur roughing

由图2 可知,随着磨矿细度的增大,硫粗精矿中硫品位逐渐降低,硫回收率先增后减,但增加幅度不明显,可见原料磨矿再选经济性差,可不进行磨矿直接调浆后进行浮选。

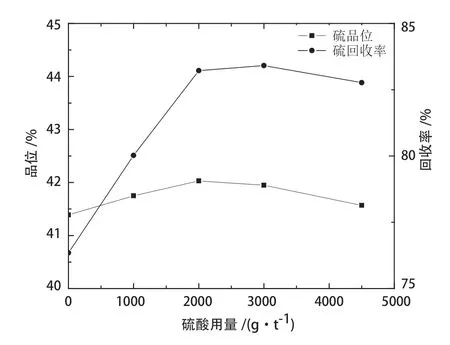

2.1.3 硫酸用量实验

硫酸作为黄铁矿活化剂,用量多少不仅影响黄铁矿浮选的活化效果,还在影响矿浆pH 值的同时影响捕收剂黄药的捕收效果,为确定较佳的硫浮选硫酸用量,进行了硫酸用量实验,实验结果见图3。

图3 硫粗选硫酸用量实验结果Fig.3 Test results of sulfur dosage of roughing

从图3 可看出,随着硫酸用量的增大,硫品位变化不明显,硫回收率逐渐上升,用量增大至2000 g/t 时,硫回收率增加不再明显,继而呈下降趋势,较佳硫酸用量为2000 g/t。

2.2 石英反浮选实验

选硫后的尾矿主要成分是石英,含二氧化硅为77%,进行了石英提纯研究。石英可浮性差,常用的石英提纯工艺是在强酸性条件下,浮选长石、云母等其他脉石矿物,即石英反浮选法。

2.2.1 脱泥实验

原矿粒度分析结果表明该尾矿细粒级占有率较大,若不脱泥直接进行石英反浮选,不仅药剂消耗量大,浮选时间长,且分选效果差,难以得到纯度较高的石英精矿,故而石英反浮选前需先进行沉降脱泥作业。

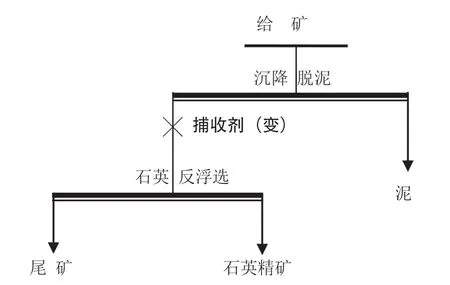

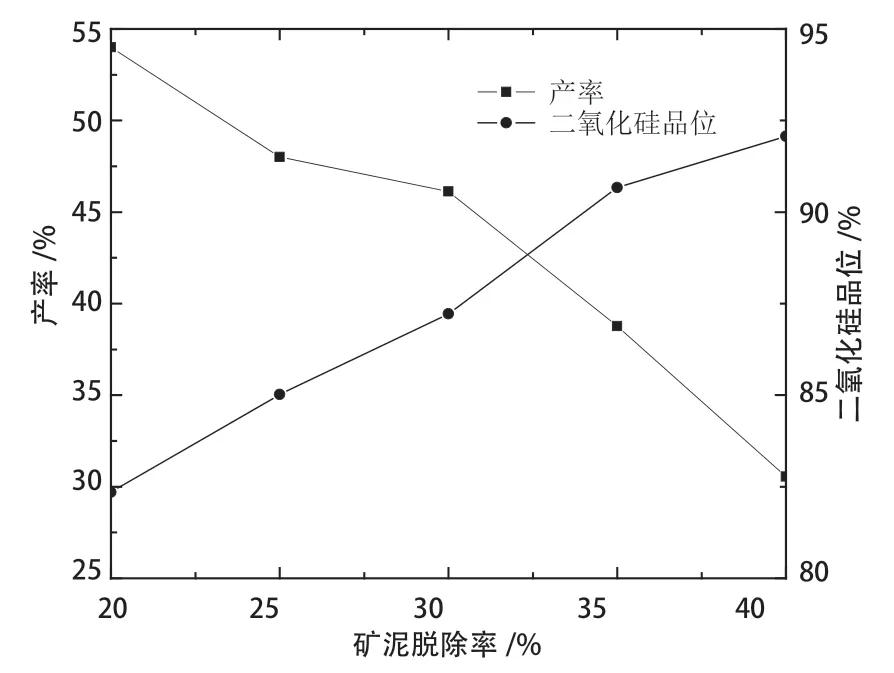

以浮硫的尾矿作为给矿,将给矿均分为500 g/份的矿样,每份矿样沉降不同时间后,固定相同的浮选条件,石英反浮选工艺流程见图4,石英精矿产率和精矿中二氧化硅品位与矿泥脱除率的关系见图5。

图4 脱泥试验工艺流程及条件Fig.4 Technical process and condition of desliming test

图5 脱泥实验结果Fig.5 Results of disliming test

图5结果表明,矿泥脱除率越大,石英精矿纯度越大,产率越低,当矿泥脱除率增至35%左右时,石英精矿中二氧化硅的品位大于90%,综合试验指标和资源利用率,确定较佳的矿泥脱除率为35%(相对给矿)。

2.2.2 捕收剂探索实验

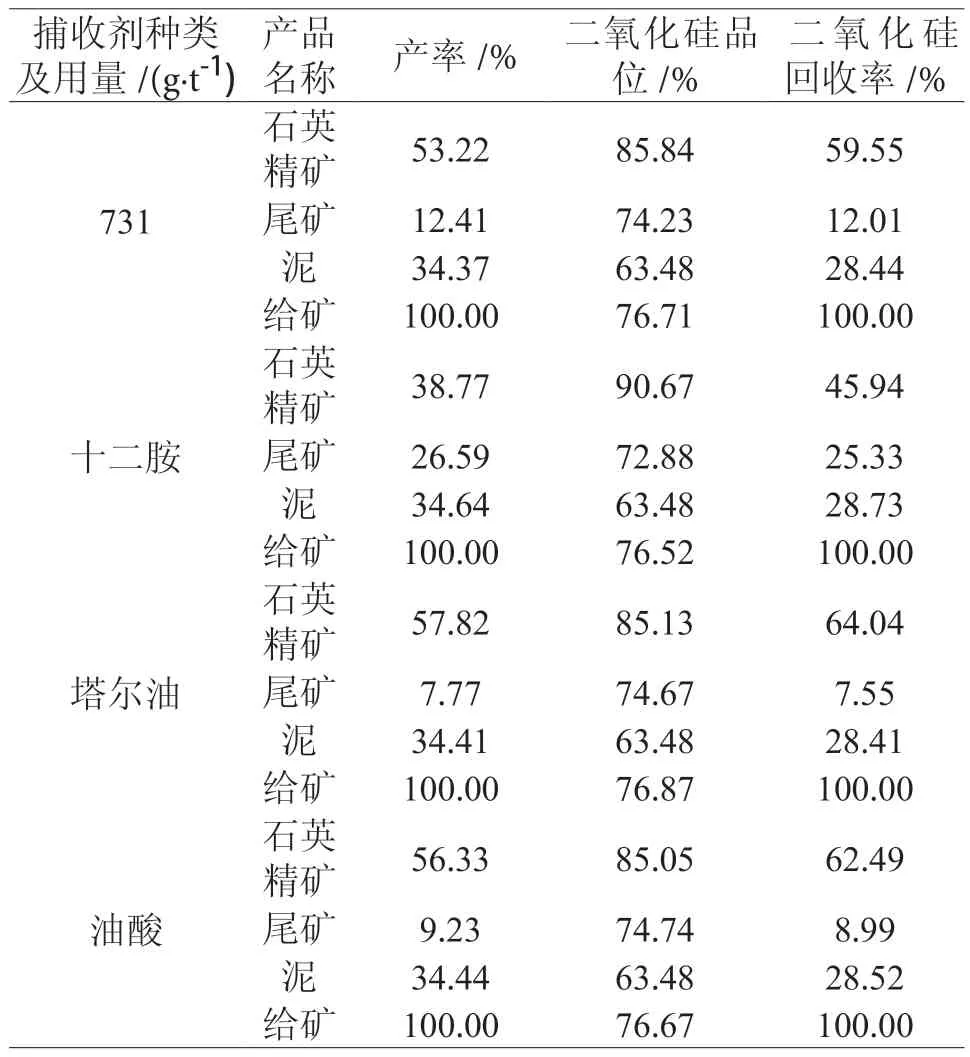

胺类药剂、731、羟肟酸、油酸等氧化矿捕收剂是常用的脉石矿物捕收剂。为确定适合该尾矿石英反浮选较佳的药剂种类,将选硫尾矿脱泥后的产品均分为若干份,采用不同的捕收剂种类,固定其他浮选条件,进行石英反浮选捕收剂探索实验,结果见表4。

表4 石英反浮选捕收剂探索实验结果Table 4 Test results of collectors of quartz reverse flotation

结果表明,采用十二胺作为石英反浮选的捕收剂,石英精矿纯度最优,故选用十二胺作为石英反浮选的捕收剂。

2.2.3 十二胺用量实验

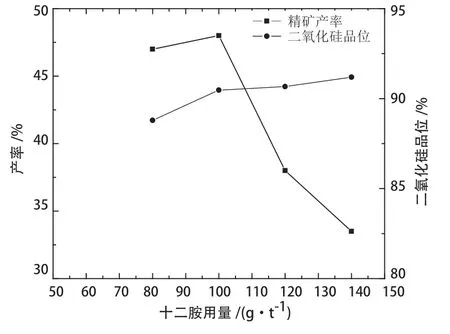

十二胺是除石英外其他脉石矿物的捕收剂,其用量实验结果见图6。

图6 十二胺用量实验结果Fig.6 Test results of dodecamine dosage

结果表明,随着十二胺用量的增加,石英精矿中二氧化硅品位逐渐增大,石英精矿产率逐渐降低,综合精矿产率和精矿纯度两者分析,确定十二胺的较佳用量为100 g/t。

2.3 全流程实验

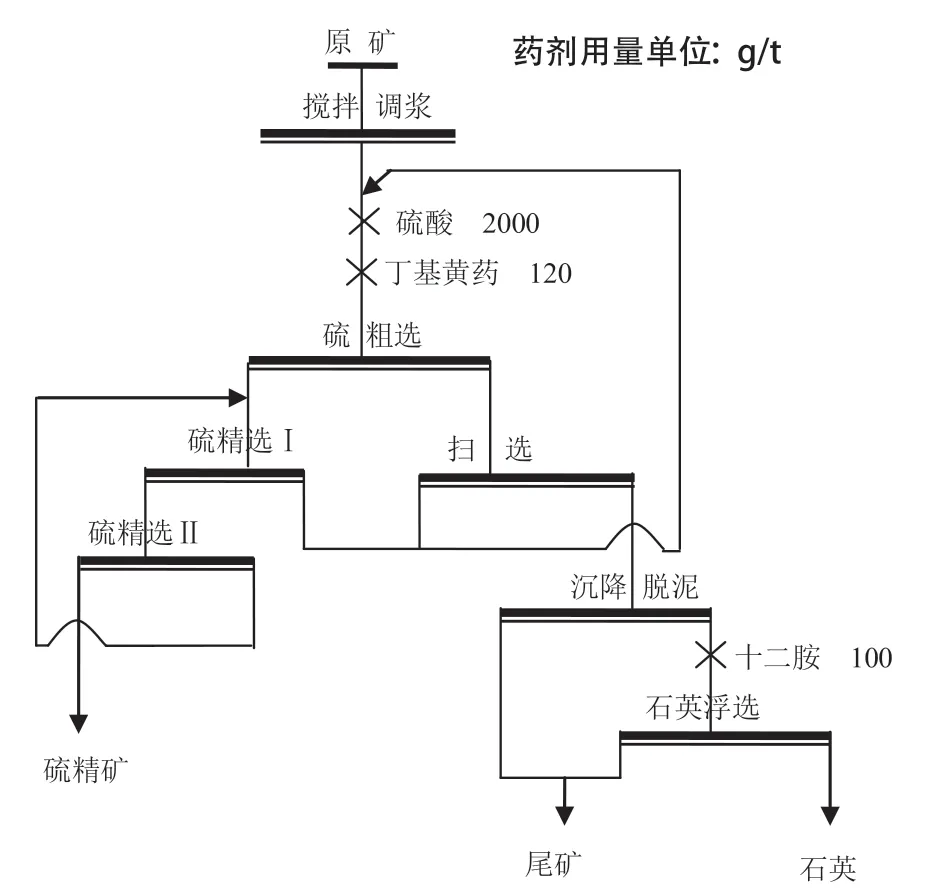

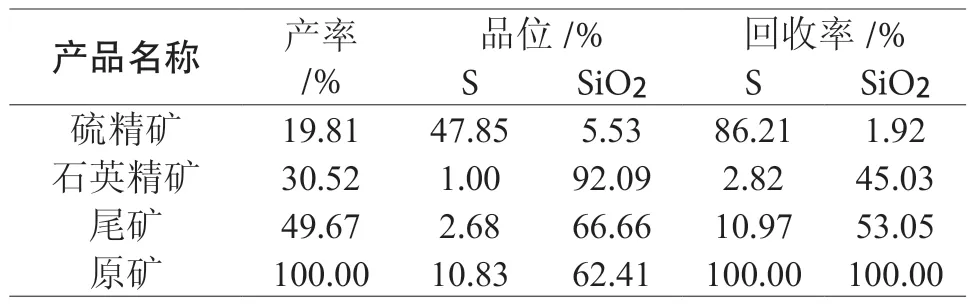

在上述条件的基础上,进行了该尾矿综合回收全流程试验,实验工艺流程及条件见图7,实验结果见表5。

图6 全流程实验工艺流程及条件Fig.6 Technical process and condition of full process test

表5 全流程实验结果Table 5 Results of full process test

表5 结果表明,采用硫浮选—浮选尾矿脱泥—石英反浮选的工艺方案,能获得硫品位为47.85%的硫精矿和二氧化硅品位为92.09%的石英精矿。

3 选矿产品综合利用

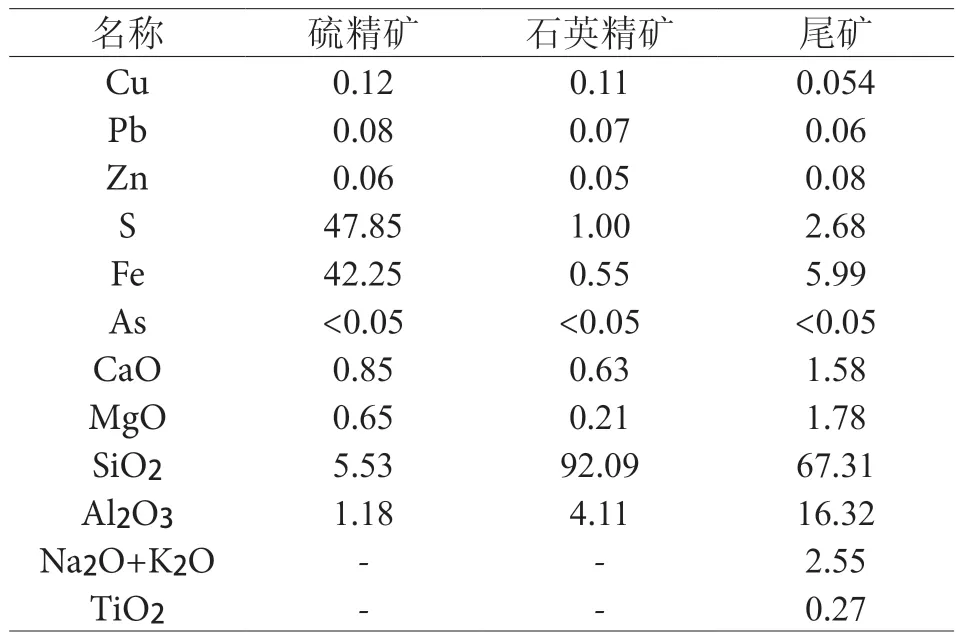

产品多元素分析结果见表6。

表6 选矿产品多元素分析结果/%Table 6 Multi-element analysis results of mineral processing products

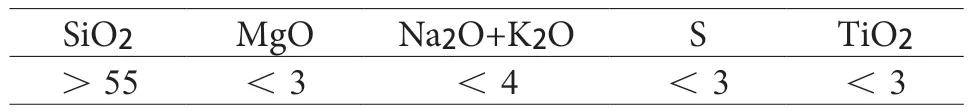

由表6 可知,所得的硫精矿满足硫精矿质量标准关于各化学成分含量要求,可销售至当地硫酸厂作为硫酸生产原料;所得石英精矿二氧化硅品位大于90%,经与当地冶炼厂确认后,可销售至冶炼厂作为冶炼造渣原料;查阅相关建筑材料标准,以石英为主的用作烧制普通硅酸盐水泥尾矿原料的化学组分要求见表7。

表7 石英为主类烧制硅酸盐水泥原料化学成分要求/%Table 7 chemical composition requirements of quartz as the main type for the portland cement firing

对比表6、7 对比可知,所得尾矿各元素成分含量满足普通硅酸盐水泥的生料的要求,可作为烧制硅酸盐水泥的原料销售当地水泥厂。

4 结 语

(1)甘肃某尾矿为选矿厂选铜后的尾渣,堆存期间土壤化过程慢,且颗粒较小,遇风易扬尘,给环境造成不利影响,经原料性质分析主要可回收物质有硫、二氧化硅。

(2)采用硫浮选-浮选尾矿脱泥-石英反浮选的工艺方案,获得硫品位为47.85%的硫精矿和二氧化硅品位为92.09%的石英精矿。

(3)获得的硫精矿可销售至当地硫酸厂作为硫酸生产原料,石英精矿可销售至当地冶炼厂作为冶炼造渣原料,尾矿可销售至水泥厂用作烧制普通硅酸盐水泥的原料,实现了该尾矿资源的全综合利用。