中原油田复杂采出水“微生物+膜”处理研究及现场试验

黄雪松,王晓颖,张 丽

(中国石化中原油田分公司石油工程技术研究院,河南濮阳 457001)

0 前言

中原油田东濮老区采出水由采出液分离出的水、洗井水、井下作业污水、雨水、生活污水组成,成分复杂,具有“四高一低”的特点,即矿化度高,HS含量高,含铁高,硫酸盐还原菌(SRB)等细菌含量高,pH值低。其中矿化度值平均在90 000 mg/L,HS含量为16.5 mg/L,pH值约6.0。

东濮老区12座污水处理站均采用“自然收油+混凝沉降+压力过滤”三段式水处理工艺。“三段式”工艺基于氧化剂除铁、(pH调整剂+絮凝剂+助凝剂)净化+水质稳定剂防垢,应用的化学药剂种类多,处理药剂成本平均0.78元/m,全年药剂费用高达2 262万元;大量药剂的加入导致后续污泥产生量大,每年产生污泥残渣超过40 000 t,污泥残渣经浓缩、脱水、消化等处理全部采用回注方式回注地层,注水残渣处置环保压力大。为寻找一条适合中原油田复杂产出水绿色环保处理的技术,通过靶向微生物驯化,实现特种微生物对采出水选择性降解,集成管式纤维超滤膜,开展“微生物活性污泥+膜过滤”处理技术研究及现场试验。

1 采出水水质情况

中原油田东濮老区采出水主要水质指标见表1。由表1可知,油田污水高含盐、高含油、高含硫,成分复杂。

表1 污水站进水水质指标

2 微生物菌群的筛选培养

2.1 微生物菌种筛选

首先,通过外源微生物培养和驯化试验,提取了对高矿化度、高含硫、高含油油田污水具有特效降解作用的以柄纤毛虫、钟虫等为主的特种微生物联合菌群。其次,通过特种菌群与污水站水样进行有效配伍试验,筛选出对中原油田复杂采出水保持高酶活性的50多株微生物菌株,高酶活性微生物筛选流程见图1。

图1 高酶活性微生物筛选流程

然后,将筛选出的微生物菌株复配出15种组合,将复配好的15种组合菌进行功能性试验。以马寨联合站采出水为水样,考察15种不同组合的微生物菌群对采出水中油类、悬浮物及HS的适应能力和降解效果,结果如图2所示。

通过比较15组好氧菌株组合对废水中典型污染物质的适应能力和去除效率,由图2可知,菌株组合15对采出水含油、悬浮物、HS的去除效果均较好,其中对含油量、悬浮物的去除率在98%以上;同时,经微生物好氧生化反应,菌株组合15对污水中硫化物去除率高达97.6%,因此,最终选择组合15作为现场试验的基础菌群。

图2 不同组合菌群对废水中污染物质去除率

2.2 特种微生物的使用条件

筛选的微生物组合菌群的使用环境温度为10~45 ℃(最佳温度20~40 ℃);适宜的pH值为6~9;溶解氧范围为1.5~4.0 mg/L;控制生化池内BOD∶N∶P=100∶5∶1。在此生长环境下,微生物组合菌群生物活性大,易形成优势菌群;对于高含盐量、高含硫的油田污水,调试启动快,一般只需25~35 d。

2.3 微生物培养及投菌运行

在调试及投运初期,需定期向微生物反应池中投加特种联合菌群;培菌阶段及正常运行时,需投加面粉、磷酸二氢钾、尿素等营养剂,严格控制BOD∶N∶P=100∶5∶1(COD∶N ∶P=200∶5∶1),保证活性污泥能够快速培菌启动成功及微生物的正常生长。为确认效果,每天检测生化池的活性污泥浓度,以及池内上清液中氮、磷含量,来判断是否存在营养剂的短缺;控制曝气量和曝气时间,要经常测定池内溶解氧含量,使溶解氧浓度控制在1.5~4.0 mg/L。微生物处理系统的关键是给予特种联合菌群适当的生长环境和停留时间,使其在适宜的条件下不断地生长和繁殖,同时在竞争中不断提高自身抗冲击的能力。

3 “微生物活性污泥+膜过滤”处理工艺流程设计

“微生物活性污泥+膜过滤”处理工艺主要由微生物反应池和管式超滤膜装置组成。工艺流程如图3所示。

图3 微生物活性污泥+膜过滤工艺流程

3.1 微生物反应池

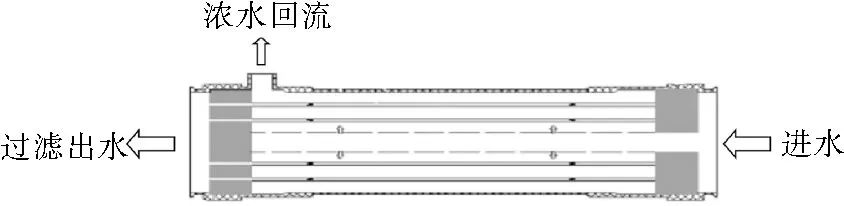

3.2 管式超滤膜装置

生化曝气池内预处理后上清液经循环泵送入管式超滤膜装置,膜装置由3组膜组成,每组14支,单支膜面积52.3 m,膜通量30 L/(m·h)。通过外压的作用,非对称性超滤膜对废液中的大分子物质或胶体进行截流以及膜表面的机械筛分,膜出水加入除氧剂后进注水系统。由于超滤具有节能、分离过程中不发生相变等特点,被广泛用于化工、食品、医药、水处理等工业领域。

图4 超滤膜组建结构

4 “微生物活性污泥+膜过滤”处理技术现场应用分析

马寨油田属于低渗透油藏,平均空气渗透率0.045 μm,采出水经原处理工艺处理后出水水质仅达到B1级水质指标(见表2),不能满足低渗透油藏注水开发需要的A2级水质;同时污泥产生量较大,环保问题突出。因此,在马寨污水站开展“微生物活性污泥法+膜过滤”污水处理技术研究及现场试验,站内建设微生物反应池4座,管式超滤模3组,综合用房1座,配套专用阻垢曝气系统以及投菌装置、超滤循环清洗装置、除氧装置、自控系统、供配电等。投运初期,为保证“微生物活性污泥+膜过滤”处理系统的稳定性,初始运行处理量为2 000 m/d;随着处理系统运行出水水质稳定,处理量提升到3 000 m/d,考察“微生物活性污泥+管式超滤膜”工艺处理效果。

表2 原处理工艺出水水质指标

4.1 水质指标保持稳定

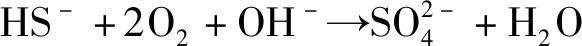

“微生物活性污泥+超滤膜”处理工艺出水水质指标见表3。由表3可知,经过微生物活性污泥法预处理和后续管式超滤膜进一步处理后,中原油田采出水中悬浮固体含量、含油量、悬浮物颗粒粒径中值、平均腐蚀速率、SRB等各项指标均达到SY/T5329—2012《碎屑岩油藏注水水质指标及分析方法》A2级回注标准:注入层平均空气渗透率区间为(0.01,0.05],单位为μm;HS和总Fe含量分别从16.5 mg/L降至0.39 mg/L,5.72 mg/L降至0.4 mg/L;平均腐蚀速率控制在0.076 mm/a以内。

表3 “微生物+膜”处理出水水质指标

图5 微生物分解有机酸、芳香烃原理

2S+O+2HO→2S↓+4OH

污水中的Fe通过曝气氧化成具有絮凝作用的Fe。Fe改变了活性污泥絮体的大小和结构,使其易于沉降。另一方面,铁是微生物代谢过程中必不可少的微量元素,Fe的加入可以改变活性污泥分层胞外聚合物的分级组分,从而可以改善活性污泥自身的絮凝性能并促使活性污泥絮体更加容易沉降,使污水得以净化。微生物活性污泥法在实现废水中难降解有机物去除的同时,达到脱硫除铁目的;后续的超滤膜装置可有效截留污水中的细菌、胶体、SS、大分子有机物等物质,使出水水质达到回注油藏的标准要求。

4.2 污泥产出量和水处理成本降低

通过对污泥排放量进行分析,“微生物活性污泥+超滤膜”工艺每处理1 000 m污水产生干污泥0.03 t,与原处理工艺产生干泥量0.58 t相比,减少干污泥量0.55 t,降幅为94.8%。

原工艺使用药剂为氧化剂、pH调整剂、絮凝剂、助凝剂、水质稳定剂,处理药剂成本平均0.78元/m。“微生物活性污泥+超滤膜”处理工艺中,为维持生化系统的正常运行,通过检测生化池中活性污泥的浓度以及上清液中氮、磷含量,按照BOD∶N∶P=100∶5∶1计算面粉、磷酸二氢钾、尿素等营养剂的投加量;同时根据膜出水含氧情况投加除氧剂后进入注水系统。经统计“微生物活性污泥+超滤膜”处理工艺使用营养剂、除氧剂等药剂的综合费用平均为0.48元/m,与原工艺相比药剂费用下降0.30元/m。现工艺与原工艺相比增加循环水泵、反洗水泵和风机等设备,电费增加0.58元/m;由于污泥量大幅下降,污泥处理成本比原处理工艺下降0.7元/m。由于现工艺流程简短、自动化程度高,用工由13人减少到6人,人工费减少1.27元/m。综上,“微生物活性污泥+超滤膜”工艺综合处理成本比原处理工艺降低0.31元/m。

5 结语

针对中原油田东濮老区采出水成分复杂、难处理的现状,为解决现有水处理工艺药剂用量、污泥残渣产生量大、处理成本高等难题。采用微生物活性污泥法,同时集成超滤膜工艺,应用了“微生物活性污泥+超滤膜”污水处理技术。通过微生物活性污泥法在去除有机物等难处理物质的同时实现脱硫除铁目的。该复合工艺降低了污水处理药剂成本及注水残渣的产生量,提高了污水站出站水质,实现水处理的低成本和高效率,达到降本增效、绿色环保可持续发展的目的。

- 安全、健康和环境的其它文章

- 石化企业气体泄漏红外成像检测技术研究进展*

- SPD与后备保护断路器配合性能研究*