湿式除尘器优化设计探讨

崔茂展 巨李娜

摘 要:雾霾天气形成的原因之一,在于燃煤锅炉细微颗粒排放负荷较大,需采取湿式除尘器去除气体酸雾与细颗粒物。基于此,文章主要以湿式除尘器模型为切入点,从除尘风量、过滤单元及脱水单元这几方面出发,对湿式除尘器性能进行优化设计,测试结果满足过滤要求,以期为相关工作者提供参考。

关键词:湿式除尘器;除尘效率;过滤;优化设计

引言

我國作为能源消费与生产大国,经济发展下电力工业稳定、持续的增长,煤炭逐渐在发电与一次能源结构中占据主导地位,预计2050年一次能源中煤炭占比超过50%。而煤炭不完全燃烧会有诸多环境污染物产生,对人类健康及生态环境造成污染,特别是细颗粒物污染成为形成灰霾天气、降低大气能见度的最主要原因。湿式除尘器作为处理颗粒与粉尘的重要设备,能够去除含湿气体的酸雾、粉尘等,为提高处理效率,需优化湿式除尘器设计,以改进现有设备的不足。

一、湿式除尘器模型

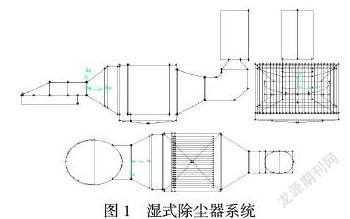

某公司热电二期工程中,锅炉湿式除尘器为2*150t/h物理模型见图1。主要是根据除尘器装置,应用Gambit2.4.6完成绘制,建立物理模型的尺寸、结构严格参照反应器与设备CAD图纸资料。

根据除尘器图纸,简化除尘器便于建模,其简化内容为不考虑钢支撑细微结构,忽略内部钢支撑结构,接口均采取无缝连接。根据物理模型划分网络,构建网络模型。湿式除尘器多孔介质与主体部分应用结构化网络,进出口部分选用结构化网络填充,多孔板安装的复杂空间则采取非结构网络划分。考虑计算机运算能力、计算精度,加密处理阳极板安装区域,其余网格密度较小,网格质量经过检查符合要求。

二、湿式除尘器性能优化设计

除尘过程中,湿式除尘器关键环节是除尘风量、脱水降尘与过滤除尘,需以此为研究重点,进行性能优化设计。

1.除尘风量设计

湿式除尘器在工作过程中,除尘风量对于工作效率、质量具有直接影响,控制室内温度23℃,大气压744.9mmHg下,按照进口处气体混尘产尘,通过风量调节阀调节,改变除尘器进口风速,按照风速确定粉尘浓度,通过计算公式获得除尘器除尘效率,以此明确进口风速与除尘效率的变化规律。为直观形象描述不同风量下除尘器除尘效率与出口粉尘浓度,绘制示意图见图2。

以此可知,除尘器进风口速度增加,出口粉尘浓度减少,风速超过13.6m/s后粉尘出口浓度增加,为保证除尘效果良好,需综合考虑除尘效率、出口粉尘浓度曲线,控制除尘器风速为13.6-14.5m/s,控制除尘器处理量为4700-5011m³/h,提高除尘效果,除尘效率超过99.89%。

2.过滤单元设计

湿式除尘器在过滤布置中,其处于风机与喷雾单元之间,为负压除尘模式,此种模式除尘与喷雾雾滴接触时间较短,雾滴与粉尘未充分混合就已经达到过滤单元,主要是依靠过滤单元中通过喷雾形成水膜拦截粉尘,预湿润较短,达到过滤单元前,雾滴捕捉粉尘不足,降低了除尘效率。而正压除尘方式,可有效弥补负压除尘雾滴与粉尘接触短的问题,过滤单元处于风机后,通过风机对喷雾雾滴和粉尘高速混合搅拌,能够达到良好雾滴雾化效果,有助于粉尘捕捉,予以雾滴粉尘捕捉时间,以过滤单元拦截,可提高除尘效率。并且,过滤单元能够凝聚小颗粒雾滴为大颗粒雾滴,安装在风机后可提高脱水效率。在验证过程中,根据负压除尘、正压除尘布置方式,其他条件相同展开试验(见表1)。

以此可知,相较于负压除尘,正压除尘效率、脱水效率较为优秀,但在工艺流程中,含尘气流需经过风机后过滤,易磨损风机,不适宜强腐蚀性、颗粒粗的气流除尘。根据现场使用情况,热电工作中粉尘多为烟尘、煤尘,不具有腐蚀性,且配套工艺中,前端吸尘罩有骨架风筒与大颗粒阻拦网,能够在该阶段沉降大颗粒粉尘,通过拦截网实现二次拦截,所以该工程可选用正压除尘方式。

而在过滤网设计中,原本采取单层不锈钢过滤网,受到颗粒物与风速的作用,易造成过滤网损坏,平均应用周期为1个月,孔隙是610μm,可拦截较大粉尘颗粒,小颗粒粉尘拦截率不高。多层组合过滤网能够高效拦截粉尘,由间隔结构层与多层过滤网构成,可分级拦截粒径不同的粉尘,结构层具有增加使用周期,加强过滤强度的作用,保持过滤网固定间隙,以免粉尘夹杂于过滤网中堵塞过滤单元。而不同过滤网层数受到风速不同,除尘效率和阻力不同,经过分析可知,风速越高,阻力越大,降低了除尘效率,过滤网层数多,则除尘效率也有所提高,根据综合考虑,过滤网选择初级滤网1层+精细滤网2层的组合模式。

3.脱水单元设计

在除尘器中,脱水单元作为最后降尘环节,能够在脱水器下将尘雾滴下变成尘水,将其流出除尘器,以满足除尘效果。湿式除尘器中旋流脱水应用广泛,也是原本机型应用的结构,但外形尺寸、结构阻力较大,脱水效率不足,运行中出水口可见水雾较多。而波纹板脱水结构拥有小尺寸、脱水效率高特点,国内应用少,主要是研究波纹板性能少。因此,试验中通过研究波纹板脱水器参数,测试不同风速下该设备脱水效率、设备阻力,获得脱水速率、风速及阻力之间关系。以此可知,风速处于12.8-14.1m/s范围时,脱水效率超过98.5%,风速低于12.8m/s或高于14.1m/s,降低了脱水效率,能够在除尘器尾部看到诸多水雾,设计中风速越高,设备断面积随之减小,外形尺寸也减小,在风速设计中选择14.1m/s,以达到良好脱水效率。

三、湿式除尘器性能测试

测试湿式除尘器性能,选用325目滑石粉为试验粉尘,将其融于酒精后搅拌,做成载玻片,获得粉尘粒径分布,在发尘量4.7g/m³,水量13.5gal/min下测试14.1m/s的湿式除尘器效率,采样时间为10min(见表2)。

以此可知,湿式除尘器在14.1m/s时,采样效率分别是99.93%、99.72%、99.08%,平均效率是99.57%,而发尘量效率是99.54%、99.71%、99.14%,平均效率是99.46%,数据接近,表明结果准确性,其效率满足工作要求。

总结:

综上所述,在我国工业化进程推进下,环境污染与经济发展矛盾日益突出,增加了环保压力,特别是部分地区严重的雾霾现象,阻碍出行。为此,应当结合湿式除尘器结构模型,通过多方面的优化设计,应用选择初级滤网1层+精细滤网2层的组合,控制风速14.1m/s,其平均除尘效率达到99.46%,满足工作要求。

参考文献

[1] 李刚,王运敏,金龙哲.移动式矿用湿式振弦旋流除尘器的机理分析及实验研究[J].金属矿山,2019(09):167-171.

[2] 徐超,仲兆平.湿式电除尘器流场模拟与优化设计[J].电站系统工程,2018,34(05):9-12.

2594501705246