空气源热泵超疏水抑霜的机理分析及性能研究

何桂香,谷雅秀,段佳慧

(1.长安大学 建筑工程学院,陕西 西安 710061;2.广州市交通设计研究院有限公司,广东 广州510000)

空气源热泵已经成为国内居民建筑应用最广泛的空调设备,具有运行成本低、节能效果好、投资回报周期短和环保无污染等特点[1].但热泵系统在环境温度为-12.8~5.8 ℃之间,且相对湿度大于67%的工况下运行时,室外机盘管壁面容易结霜[2].结霜问题是影响空气源热泵推广应用的最大障碍.

国内外学者对空气源热泵结霜、除霜问题进行了大量的研究,提出了多种除霜技术以解决热泵的结霜问题,如电加热除霜、逆向除霜、蓄热除霜等[3].然而,这些方法或存在频繁化霜、化霜不尽、消耗电能大、温度波动大等缺点[4].超疏水涂层仿生荷叶效应,在抑制冷表面结霜方面具有独特优势,是空调热泵领域的研究热点.Barthlott和Neinhuis[5]学者首先对疏水性荷叶表面进行电镜扫描,发现其表面具有微米级乳突结构及蜡状膜层,并认为这是实现其自清洁特性的重要原因.王贤林等[6]分析了水蒸气在低化学能表面冷凝、凝结成霜并滚落的过程,发现将低能超疏水表面应用在热泵室外机表面可阻止或延缓结霜并加快除霜.Hayashi等[7]通过观测液滴的结霜过程,将结霜的过程分为“霜核期”、“霜层生长期”和“霜层完全发展期”三个阶段.梁彩华、汪峰等[8]对超疏水翅片表面的抑霜机理和融霜特性做了大量可视化实验研究,提出增大疏水表面的接触角和减小滚动角有利于抑霜和化霜过程.然而,目前超疏水技术还处在实验研究阶段,需进一步探索使之能运用于实际问题.此外,是否能提出一种与超疏水技术相结合的无霜方法,或者是否可实现与废热利用相结合的综合无霜技术,目前国内外研究较少,仍有很大的研究空间.

本文从超疏水抑霜机理及效果两个方面展开研究.首先利用化学刻蚀法构造出超疏水铝基表面,然后对不同润湿性铝基表面霜层生长及融化过程开展对比实验,探究超疏水技术抑霜的机理及效果,为进一步设计及应用超疏水抑霜技术提供理论及实验基础.

1 超疏水表面抑霜机理

1.1 成核位垒

如图1所示,假设冷凝液滴在壁面呈冠球形,液滴与壁面颗粒表面上产生固-液、液-气、固-气三个界面[9-10],设界面面积分别为ASL、ALV、ASV,界面自由能分别为σSL、σLV、σSV,ΔGV为单位体积液核气相与液相Gibbs自由能差值,表面接触角θ,冠球形液核体积VS,壁面尺寸半径R,液体晶核尺寸半径r.

图1 蒸汽冷凝成核示意图

令m= cosθ,系统平衡时满足Young’s方程:

m=(σSV-σSL)/σLV

(1)

等温等压情况下,生成的凝结液核系统吉布斯自由能变化量ΔG为

ΔG=ΔGVVS+σLVALV+(σSL-σSV)ASL

(2)

将(1)代入(2)中得到:

ΔG=ΔGVVS+σLV(ALV-cosθASL)

(3)

式中:

ALV=2πr2(1-cosφ);

ASV=ASL=2πR2(1-cosφ)

(4)

(5)

式中:

在铝基表面生成一层低化学能薄膜时,由于自身自由能降低,液-气界面自由能σLV降低,导致临界半径rc与临界能障ΔGC增大,冷凝液滴难以在表面产生.

1.2 冰桥传播

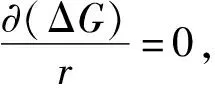

受液滴分布的影响,冰桥传播过程可分为两种情况[11-12].如图2(a),距离较近的已冻结与未冻结液滴间存在水蒸气分压力差,已冻结液滴不断吸收水分子形成“冰桥”并逐渐向周围未冻结液滴延伸.如图2(b),已冻结液滴距离未冻结液滴较远,或者未冻结液滴直径较小时,已冻结液滴不断吸收未冻结液滴热量,使未冻结小液滴被蒸发,冻结行为不能继续传递.图中蓝色代表已冻结液滴;白色代表未冻结液滴.

图2 冰桥传播现象示意图

表面接触角对“冰桥”形成过程的影响主要在于对液滴半径及液滴分布的影响.一方面,超疏水表面黏附性低,在凝结阶段液滴频繁发生合并弹跳并从表面脱附.因此,在液滴冻结初期,超疏水表面小液滴所占比例更大,液滴完全蒸发而不形成“冰桥”的可能性大.另一方面,接触角越大、疏水性能越好的表面液滴分布越稀疏,“冰桥”越难以形成.

1.3 Cassie-Baxter理论

Cassie和Baxter在研究自然界中表面超疏水特性的过程中提出了复合接触的概念,即认为液滴在粗糙表面上的接触是一种复合接触[13-15].当表面结构疏水性较强时,在疏水表面上的液滴并不能填满粗糙表面上的凹槽,在液珠下将有空气存在,于是表观上的液固接触面其实由如图3所示的固体和气体共同组成.设f12为固液界面占比,f23为液气界面占比,且0 图3 Cassie-Baxter理论示意图 平衡时可得Cassis-Baxter理论浸润性方程. f12+f23=1 (6) cosθ=f12(cosθ0+1)-1 (7) 由上式可知,超疏水表面接触角大,液滴与冷表面的接触面积小,导致液滴与冷表面的传热量小,从而抑制了霜层的形成与生长. 单个体系合并前后总自由等变化ΔE为 (8) 冷表面对合并液滴的粘滞功W为 W=γLVfπR2sin2θ(1+cosθ) (9) 当ΔE (10) 与常规表面相比,液滴在超疏水表面接触角大,接触面积小,则合并液滴在超疏水表面上可发生弹跳现象的临界半径比常规表面小,液滴更易发生自弹跳从表面滚落,使表面液滴覆盖率有效降低. 本文应用化学刻蚀法制备超疏水表面[20-21],采用裸铝翅片为基体材料.将翅片依次置于丙酮及无水乙醇中超声清洗;接着,将用5 wt%氢氧化钠水溶液浸泡去除表面氧化层;然后放入盐酸、氢氟酸混合溶液中刻蚀出表面微-纳二级结构;最后,用1.0 wt%十三氟辛基三乙氧基硅烷的乙醇溶液浸泡进行低表面能修饰,然后将翅片放入120 ℃的烘箱中加热固化,可成功制备出接触角达158.3°的超疏水铝基表面.观察液滴在各处理过程所得表面上的形态并利用接触角测量仪分别测量表面接触角值如图4. 图4 各制备阶段液滴形态及接触角值 由图4可知,翅片经刻蚀后,表面接触角急剧下降至8.4°,呈超亲水性.并且,刻蚀后试片再经修饰后其表面接触角迅速提升约150°.这是因为刻蚀后翅片表面呈微-纳双重结构,该结构迫使液滴在铝基表面朝微-纳洞孔流入,故翅片呈超亲水性.同样,刻蚀后翅片的超亲水性使得修饰液在微-纳孔隙中得到充分填充,再经加热固化,棉絮状的氟硅烷物质在孔隙中均匀留存,超疏水表面得以形成. 如图5所示,实验装置主体部分经整流格栅划分为三段:空气加湿段、均匀送风段以及制冷段.加湿段利用空气加湿设备控制风机进风的相对湿度,可使进风相对湿度升至92%,模拟室外高相对湿度工况.均匀送风段采用EM133C-2型号风机送风,并且在距风机20 cm位置固定导流格栅使送风以1.2~1.3 m/s的速度均匀送入半导体制冷段.制冷段由制冷台、水箱、温度控制器、温度传感器、直流电源五部分组成,可为翅片提供可变的低温环境.其中,型号为MX1101温湿度自记仪的测量精度为:±0.21 ℃(温度)、±2%(湿度);型号为WFWZY万向风速记录仪的测量精度为:±0.05 m/s;型号为HOBO温度传感器的测量精度为±0.1 ℃. 图5 实验装置示意图 为探究霜层初始生长阶段不同湿润性表面霜层覆盖率随时间的变化情况,利用上述实验平台创造一个低温高湿的实验环境对两种湿润性铝基平片表面展开对比实验.翅片大小均为2 cm×2 cm,环境温度5 ℃,为模拟低温下的结霜现象,使空气中的水蒸气在冷表面上直接生成针状霜层,调节冷表面温度为-13 ℃.测得实验台内相对湿度86%,送风风速1.3 m/s,实验得到两种表面霜层覆盖率随时间的变化情况如图6. 图6 表面霜层覆盖率随时间的变化 由图6可知,常规铝基表面45 s开始结霜,至250 s时,表面霜层均匀分布.而超疏水铝基表面210 s开始结霜,900 s时表面液滴完全冻结.说明常规铝基表面液滴冻结发生时间明显早于超疏水铝基.此外,结霜过程中超疏水铝基在任意时刻表面霜层覆盖率增速均明显小于常规铝基.由图7可知,常规铝基表面霜层的密度及厚度基本一致,而超疏水铝基表面霜层生长稀疏、不均匀,且表面出现“冰桥”现象.表明常规铝基表面传热效率基本一致,“冰桥”传播现象不明显. 将不同润湿性铝基翅片竖直放置在实验台中,翅片间距为1 mm.室外环境温度7 ℃.考虑到此实验中制冷板为多个翅片提供冷量,为使各个翅片上形成均匀针状霜层,调节冷表面温度为-18 ℃.测得翅片前后两侧室内温度均为6.85 ℃,翅片迎风侧、背风侧相对湿度分别为90%、77%,翅片迎风侧、背风侧风速分别为0.6 m/s、0.73 m/s、实验观测每5分钟直至结霜60 min的两翅片表面霜层重量、厚度及密度的变化情况. (1)两种翅片霜层重量对比分析 每五分钟测量霜层重量汇总并进行线性拟合如图8所示. 由图8可知,开始结霜5 min时,两翅片表面均已生成霜晶.超疏水及常规铝基翅片结霜量分别为0.658 8 g、0.721 8 g.结霜25 min时,霜层处于“霜层完全发展期”,两种表面各处均出现霜层.超疏水铝基翅片及常规铝基翅片结霜量分别为1.746 g、2.382 4 g.超疏水铝基结霜量仅是常规铝基翅片的73.29%,可见超疏水表面在结霜初期抑霜效果优异.结霜进行至50 min时,超疏水霜层结霜量仍为常规铝基的71.36%.经线性拟合,常规铝基霜层重量平均增速为0.084 81 g/min,超疏水铝基霜层重量平均增速为0.055 29 g/min,较常规铝基减缓了34.81%.说明在整个结霜过程中常规铝基霜层的生长速率均较超疏水铝基快. (2)两种翅片霜层厚度对比分析 按迎风、背风方向将翅片分为前部、中部、尾部三部分.实验发现,三部分霜层厚度增长均经历“飞速”—“缓慢”的过程,且以中间部分变化最大,尾部背风侧变化最小.这是因为随着霜层厚度不断生长,霜层密度不断增加,翅片冷表面与室外空气间形成一层“隔热层”,影响了后续的传热效率.当霜层进入“完全发展期”后,传热效率趋于稳定,霜层生长缓慢.两润湿性铝基翅片三部分的厚度随时间的变化情况如图9所示. 图9 翅片前部、中部、尾部霜层厚度随时间的变化 由图9可知,在整个强制对流结霜过程中,超疏水铝基翅片表面及常规铝基翅片表面霜层最厚处均在迎风侧.结霜60 min时,超疏水铝基翅片及常规铝基翅片前部霜层厚度分别为1.531 mm及1.799 mm,超疏水铝基翅片霜层厚度为常规翅片的85.10%.同时,翅片中部霜层厚度分别为1.203 mm及1.662 mm,相比常规翅片减少了27.62%.尾部霜层厚度为1.370 mm及1.747 mm,相比常规翅片减少了21.58%.说明超疏水铝基表面的霜层厚度随时间增长的速率在任意位置均比常规铝基表面慢,整体表现出优良抑霜特性. (3)翅片霜层密度增大成因分析 实验发现,随着结霜的进行翅片表面霜层密度逐渐增大,且结霜前期霜层密度生长速度迅猛,结霜后期,霜层密度增速减缓,但仍可见霜层越来越密实.如图10所示,在霜层的各个表面上均能明显看到有细小透明霜晶出现,说明此时此霜晶正在发生“回融-冻结”过程. 图10 翅片表面霜层晶体融化示意图 研究发现,当霜层增长至一定高度后,由于边缘霜层远离冷表面致使表面温度升高.当表面温度增至0 ℃以后,霜晶开始相变融化,融化后的冰晶水沿重力方向向下渗透,抑制了霜层高度的生长.并且向下渗透的冰晶水进入霜层内部后再次冷凝使得内部霜层越来越密实,霜层变密导致传热系数增加.边缘霜层温度下降,霜层得以继续增高,这也就是霜晶的回融-倒伏现象. 结霜1 h后关闭制冷系统和送风系统,使两种湿润性翅片霜层在室外环境中(温度7 ℃、相对湿度37%、风速1.0 m/s)融化.观测翅片表面霜层融化形态并记录表面霜层完全融化所需时间.融霜结束后测量干海绵吸取的化霜水重量,实验结果如图11所示. 图11 翅片霜层重量、融化后化霜水停留位置及化霜时间对比图 实验发现,化霜完毕后常规铝基翅片底部聚集一大片厚度为1.5~4.2 mm的液膜,竖直翅片表面也存在较大尺寸的液滴粘附.而超疏水铝基翅片底部基本无液滴残留,且其竖直翅片上的残留液滴尺寸小、数量少.同时,这一实验结果验证了前述液滴在超疏水表面频繁发生弹跳-合并-滚动-滑落现象导致表面液滴覆盖率小这一超疏水表面抑霜机理. 由图11可知,常规铝基翅片掉落化霜水重1.267 g,残留在表面的化霜水重4.137 g;而超疏水铝基翅片掉落化霜水重2.691 g,残留在表面的化霜水重1.083 g.常规铝基翅片上残留化霜水的比例为76.56%,而超疏水翅片上残留化霜水比例为28.70%,相比常规翅片减少了47.86%.此外,常规铝基翅片霜层全部融化需要25 min,而超疏水铝基翅片需要16 min,仅是常规铝基翅片的64%.说明超疏水技术的应用对减小化霜时间和抑制二次结霜起到了良好的改善作用. 本文从影响结霜的因素及霜层生长条件出发,利用化学刻蚀法制备出超疏水铝基表面,搭建可视化实验平台,对不同润湿性表面霜层初始生长过程以及竖直翅片结霜/融霜过程开展相关实验研究,以验证超疏水的抑霜机理以及超疏水技术应用在竖直翅片上的抑霜/融霜效果.经过以上一系列研究,得出以下结论: (1)超疏水抑霜技术的机理可归纳为四点:从液滴成核位垒角度出发,在超疏水冷表面上液核的临界半径与临界能障大,冷凝液滴难以产生;由冰桥传播原理,冷凝液滴在超疏水冷表面上冷凝速度慢;由于空气进入微-纳米空隙中导致冷凝液滴在超疏水冷表面上接触面积小;液滴在超疏水冷表面上可发生跳跃现象的临界半径小,液滴频繁发生合并-弹跳-滚动-滑落现象,使得超疏水冷表面的液滴覆盖率有效降低; (2)采用化学刻蚀法可成功制备出接触角达158.3°,表面具有微-纳二次结构的超疏水铝基表面; (3)冷表面温度为-13 ℃时,超疏水铝基平片表面开始结霜时间较常规铝基平片晚165 s,结霜过程中超疏水铝基在任意时刻表面霜层覆盖率增速均明显小于常规铝基,在霜层初始生长阶段表现出良好的抑霜性能; (4)冷表面温度为-18 ℃时,超疏水铝基表面结霜量为常规铝基的69.79%,霜层的平均生长速率为常规铝基的65.19%.在室外环境中超疏水翅片霜层完全融化所需时间是常规翅片的64%,且常规铝基表面及超疏水铝基表面上残留化霜水的比例分别为76.56%、28.70%.超疏水铝基翅片在整个结霜/融霜过程中表现出良好抑制结霜、加快融霜的特性.

1.4 液滴的合并-弹跳-滚动-滑落现象

2 实验部分

2.1 超疏水铝基翅片制备

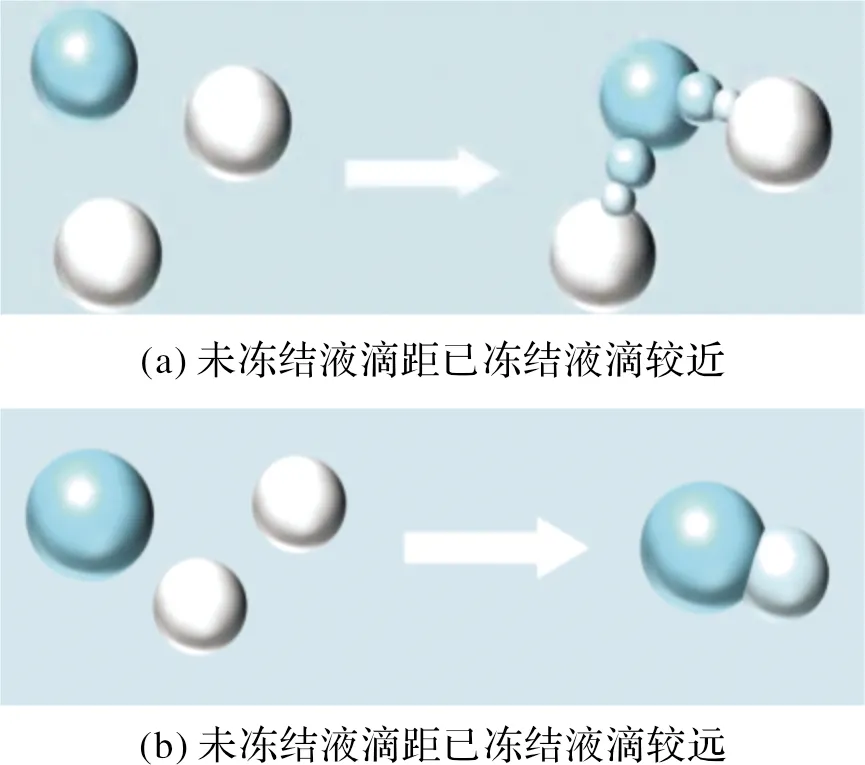

2.2 实验装置

3 超疏水表面的抑霜/融霜性能

3.1 超疏水表面在霜层初始生长阶段的抑霜性能

3.2 超疏水表面在强制对流结霜过程的抑霜性能

3.3 超疏水表面的融霜性能

4 结论