德绒/黏胶混纺针织物的染色工艺探讨

李天剑 李 萍 张佩华

1. 上海三枪(集团)有限公司(中国) 2. 东华大学 纺织学院(中国)

德绒(Dralon®)是德国Dralon公司利用干法纺丝技术生产的一种细旦、异型聚丙烯腈纤维,其单纤线密度为0.9 dtex,横截面呈哑铃型形状,具有触感柔软、蓬松保暖的特性以及良好的物理力学性能[1]。德绒在纺丝过程中溶剂回收简单、挥发少,流程紧凑,较常规的聚丙烯腈纤维湿法纺丝工艺而言,其碳排放量低,节能环保[2-3]。虽然德绒纤维性能优良,但价格较高,与纤维素纤维相比吸湿性较差,因此采用将德绒与吸湿性较好的黏胶纤维混纺,可以优势互补并降低成本,适于针织内衣等产品的开发[4-5]。

本研究选用14.8 tex 德绒/黏胶(50/50)混纺纱编织的纬平针织物为研究对象,采用两浴两步法,以阳离子染料上染德绒纤维,活性染料上染黏胶纤维,经单因子试验探讨了影响德绒/黏胶混纺纱针织物的染色工艺因素,并通过正交试验优选染色工艺参数,为德绒/黏胶混纺针织产品开发提供参考。

1 试验试样与测试指标

1.1 试样

试验用织物为14.8 tex德绒/黏胶(50/50)纬平针织物,染色工艺采用前处理、染色、皂洗工艺流程。前处理工艺选取精炼剂1%(相对织物的质量百分数o.w.f)、纯碱2%(o.w.f)、浴比1∶15,加温至40 ℃时入布,以2 ℃/min速率升温至80 ℃进行除油处理,保温30 min后降至室温。

采用两浴两步法染色,采用阳离子染料上染德绒纤维、活性染料上染黏胶纤维。德绒纤维采用常温常压染色,染色工艺为,加入阳离子染料和YZ-2002聚丙烯腈匀染剂,40 ℃入染,以1 ℃/min速率升温至80 ℃并保温30 min,再以0.5 ℃/min速率升温至99 ℃并保温30 min,然后以0.5 ℃/min速率降温至60 ℃出机。黏胶纤维采用恒温染色,染色工艺为,加入活性染料和元明粉,常温下入染。元明粉分3次等量加入,10 min后第1次加入元明粉,10 min后再加入元明粉。10 min后加入纯碱总量的1/3,然后以1 ℃/min速率升温至60 ℃,加入纯碱总量的2/3并固色60 min,之后以2 ℃/min速率降温至室温出机。

出机后对织物进行皂洗。选用皂液质量浓度为2 g/L,皂洗温度为90 ℃,皂洗时间为15 min。室温入布,以2 ℃/min速率升温至90 ℃并保温15 min,自然降温后出布。

1.2 测试指标

采用UV-2000型紫外可见分光光度计,对染色前后染液的吸光度进行测试,利用式(1)计算织物上染率。

(1)

式中:A0——染色前染液的吸光度;

A1——染色后染液的吸光度;

A2——染色皂洗后的吸光度。

对于单一染料染色的织物,染色深度用K/S值表征。选用Datacolor 650型测色仪测试织物不同部位的染色深度,其差值越小匀染性越好,反之越差。采用Datacolour 650型测色配色仪,试样规格为4 cm×10 cm,将试样缝合于黏胶织物和普通聚丙烯腈织物之间,置入温度为60 ℃的皂液中,经机械搅拌30 min后冲洗并干燥,用灰色样卡对比,评价试样变色等级,测试试样耐水洗色牢度。采用CHY-65型摩擦色牢度仪和Datacolour 650型测色配色仪,试样规格为纵向、横向各5 cm×20 cm,分别测试试样纵、横向的干摩擦色牢度和湿摩擦色牢度,与标准灰色沾色样卡进行对比,评价试样变色等级,测试试样的耐摩擦色牢度。

2 单因子试验与结果分析

2.1 单因子试验方案

影响德绒纤维染色效果的主要因素包括阳离子染料浓度、匀染剂用量、升温速率、染液pH值和浴比等。影响黏胶纤维染色效果的因素包括活性染料浓度、元明粉用量、纯碱用量和浴比等。单因子试验方案如表1所示。

表1 单因子染色试验方案

续表

2.2 影响德绒纤维染色因素分析

2.2.1 阳离子染料浓度

阳离子染料浓度的变化直接影响织物表面颜色深浅效果。图1所示是阳离子染料浓度与上染率和K/S值的关系。当阳离子染料浓度为2.5%时,德绒纤维上染率最大。K/S值随阳离子染料浓度的增加呈上升趋势,当阳离子浓度为3.0%时K/S值达最大值。

图1 阳离子染料浓度与上染率和K/S值关系

2.2.2 匀染剂用量

YZ-2002聚丙烯腈匀染剂用量与上染率和平均色差的关系如表2所示。随着匀染剂用量的增加,上染率先增后减,当匀染剂用量为2.00 mL/L时,上染率达最大值95.60%。匀染剂直接影响染色后织物的色泽均匀性,试验过程中选取染色后织物的左侧、中部和右侧3个位置进行颜色的对比测试,计算两两位置间的色差值CMC △DE值,CMC △DE值越小说明色差越小、染色效果越均匀。由表2可见,随着匀染剂用量的变化,平均色差值亦有波动,当匀染剂用量为2.00 mL/L时,织物的平均色差值最小。

表2 匀染剂用量与上染率和平均色差的关系

2.2.3 染液pH值

乙酸用量变化可改变染液pH值,pH值与上染率和K/S值的关系如图2所示。染液pH值对上染率的影响是先增大后趋于平稳,且当染液pH值为4.0时,上染率值相对较大。染液pH值对K/S值的影响不大,K/S值总体在7.0左右,表明织物表面颜色深浅变化不大,染色效果较均匀。

图2 染液pH值与上染率和K/S值关系

2.2.4 染色温度

染色温度与上染率和K/S值的关系如图3所示。随着染色温度升高上染率逐渐增加,当染色温度为99 ℃时上染率达最大值。K/S值变化规律与上染率的变化规律相似,亦在染色温度为99 ℃时达最大值,其最大值与最小值的差值为1.2。

图3 染色温度与上染率和K/S值的关系

2.2.5 浴比

浴比与上染率和K/S值的关系如图4所示。浴比在1∶10~1∶20之间时上染率值较大,之后随浴比的增加上染率逐渐减小。K/S值则随浴比增加逐渐增大。从实际生产角度考虑,一般不采用大于1∶20的浴比。

图4 浴比与上染率和K/S值的关系

2.3 影响黏胶纤维染色因素分析

2.3.1 活性染料浓度

活性染料浓度与上染率和K/S值的关系如图5所示。随活性染料浓度的增加,上染率先升后降,当活性染料浓度为2.0%(o.w.f)时上染率达最大值,但变化幅度不大。K/S值则随着活性染料浓度的增加而增大。

图5 活性染料浓度与上染率和K/S值的关系

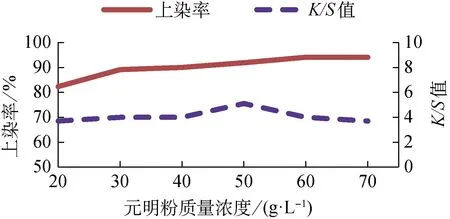

2.3.2 元明粉用量

元明粉质量浓度与上染率和K/S值的关系如图6所示。随着元明粉质量浓度的增加,上染率逐渐增加,但变化幅度较小,且当元明粉质量浓度为60 g/L时,上染率达最大值。K/S值则随元明粉用量的增加有波动,总体变化幅度不大,且当元明粉质量浓度为50 g/L时,K/S值达峰值。

图6 元明粉质量浓度与上染率和K/S值的关系

2.3.3 纯碱用量

纯碱质量浓度与上染率和K/S值的关系如图7所示。从图7可见,上染率随纯碱质量浓度的增加变化很小,最大值与最小值之间的差值为1.8%。K/S值随纯碱质量浓度的增大差异很小,其最大值和最小值之间的差值为0.4。试验过程中测试了皂洗后的固色率,从试验结果可见,固色率则随纯碱质量浓度的改变出现一定幅度的波动,且最大值和最小值的差值为8.0%。

图7 纯碱质量浓度与上染率和K/S值及固色率的关系

2.3.4 浴比

浴比与上染率和K/S值的关系如图8所示。上染率随浴比的增加呈逐渐减小的趋势,且浴比为1∶10时上染率达94.5%,浴比为1∶15时上染率为92.9%,浴比为1∶20时上染率为91.9%,一般实际生产中不采用大于1∶20的浴比。K/S值则随浴比的增加变化幅度很小,最大值和最小值之间的差值为0.2。

图8 浴比与上染率和K/S值的关系

3 正交试验与结果

3.1 正交试验方案

根据单因子试验结果,设计德绒纤维染色正交试验因素水平如表3所示,黏胶纤维正交试验因素水平如表4所示。选用L9(34)正交表,正交试验方案如表5所示。

表3 德绒纤维染色正交试验

表4 黏胶纤维染色正交试验

表5 正交试验方案

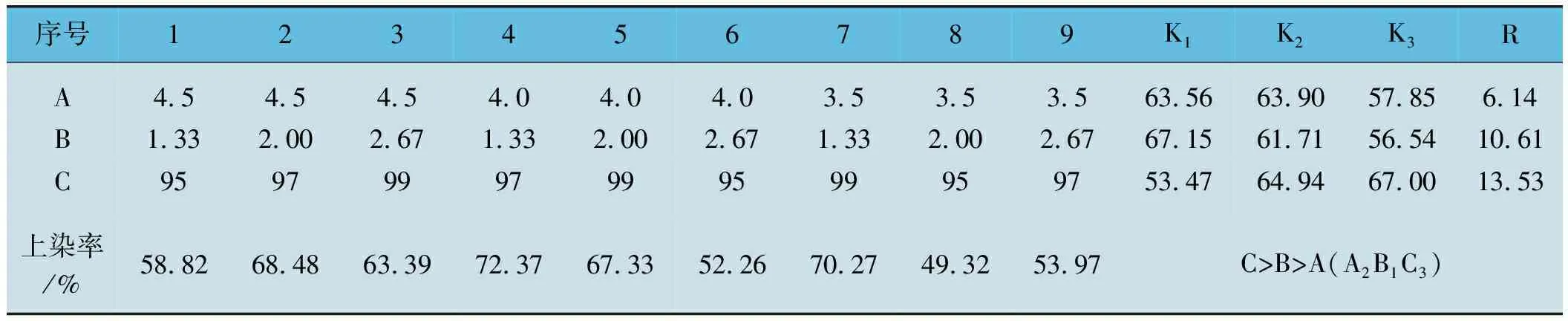

3.2 正交试验结果与分析

以上染率作为试验结果分析的主要指标,上染率越高越好。德绒纤维和黏胶纤维染色正交试验结果分别如表6和表7所示。

由表6可见,影响德绒纤维上染率因素由大到小依次为:染色温度、YZ-2002聚丙烯腈匀染剂、pH值,德绒纤维优选染色工艺为A2B1C3,即pH值为4.0、YZ-2002聚丙烯腈匀染剂用量为1.33 mL/L、染色温度为99 ℃。

由表7可见,影响黏胶纤维上染率因素由大到小依次为:纯碱质量浓度、元明粉质量浓度、浴比,黏胶纤维优选染色工艺为A1B2C1,即浴比为1∶10、元明粉质量浓度为50 g/L、纯碱质量浓度为20 g/L。

表6 德绒纤维染色正交试验结果

表7 黏胶纤维染色正交试验结果

3.3 优选工艺染色效果

采用上述优选工艺对14.8 tex德绒/黏胶(50/50)混纺纱针织物染色整理后,测试织物的耐水洗色牢度和耐摩擦色牢度。测试结果显示,可以看出,德绒/黏胶混纺纱针织物的耐水洗色牢度在4级以上,耐干摩擦色牢度均为4—5级,说明该织物的耐水洗色牢度、耐干摩擦色牢度较好,而耐湿摩擦色牢度则为3—4级,相对较低,但均满足使用要求。

4 结论

——影响德绒纤维染色的主要因素有:阳离子染料浓度、聚丙烯腈匀染剂用量、pH值和染色温度,且阳离子染料浓度主要影响染色织物的染色深度。影响黏胶纤维染色的主要因素为元明粉用量、纯碱用量和浴比。

——优选的德绒纤维染色工艺参数:X-GRL阳离子红浓度为2.5%(o.w.f),YZ-2002聚丙烯腈匀染剂用量为1.33 mL/L、pH值为4,温度为99 ℃、浴比为1∶15。优选的黏胶纤维染色工艺参数:3BS中温活性红浓度为2.5%(o.w.f)、元明粉质量浓度50 g/L、纯碱质量浓度20 g/L、温度60 ℃、浴比为1∶10。

——该优选染色工艺下德绒/黏胶混纺针织物的耐水洗色牢度和耐干摩擦色牢度达4—5级以上,耐湿摩擦色牢度3—4级。