陶瓷PTC电加热器异味的研究与防治

付道明 李冬阳 任 亚

(珠海格力电器股份有限公司 珠海 519000)

概述

陶瓷PTC电加热器(下面简称陶瓷PTC)是一种由陶瓷PTC发热元件与铝散热件组成的具备低热阻、高换热效率的恒温电加热器。广泛应用于空气调节器、干衣机、暖风机等提供暖风的设备上。其本体散热结构主要由铝合金组件构成。为增加电加热器的铝散热件的耐腐蚀性、绝缘性、硬度等性能,普遍采用硫酸阳极氧化工艺处理[1]。在产品品质检验过程中,发现了陶瓷PTC存在异味的情况。为杜绝异味产品产生,本文主要对陶瓷PTC发生异味的原因进行研究,并提出具体防治办法。

1 陶瓷PTC异味的原因

1.1 异味现象介绍及产生原因研究

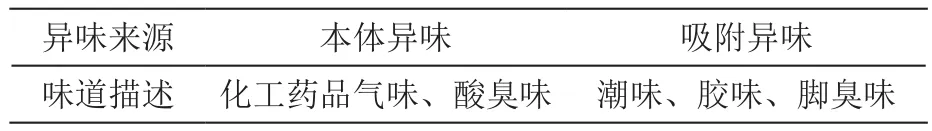

首先,对产品进行大量收集,不同时间段生产的进行分类,然后组织异味评定小组,对收集的产品进行气味体验和评价,初步评估认为异味产生来源分为电加热器本体散发的味道和电加热器吸附的纸箱包装味道。归纳异味的情况见表1。

表1 异味来源及味道描述

1.2 阳极氧化生产工艺简介

陶瓷PTC阳极氧化生产工艺见图1。

图1 阳极氧化生产工艺流程

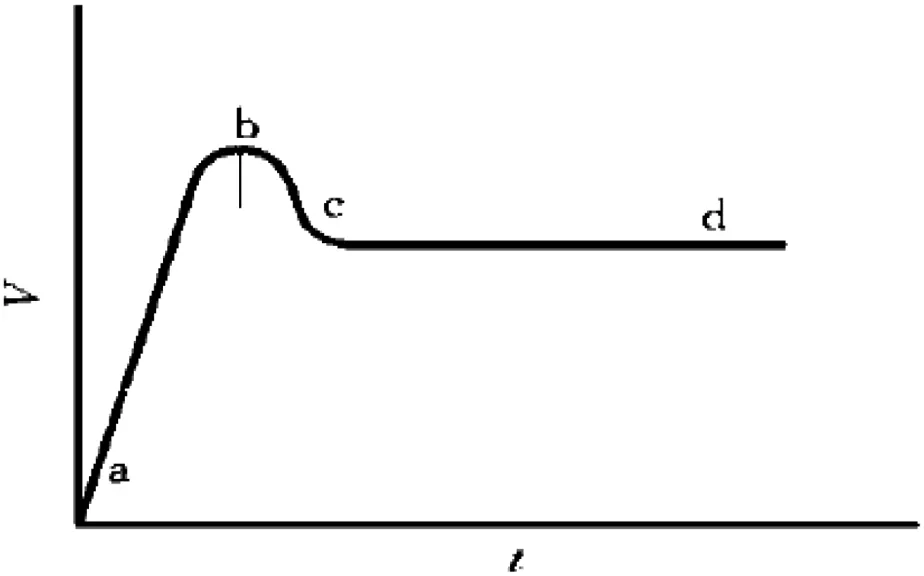

另外,氧化过程分为三个阶段,最终形成多孔氧化膜,氧化膜的生长模型如图2,氧化膜的生长曲线如图3。

图2 氧化膜的生长模型[2]

图3 氧化膜生长曲线

ab段是阳极氧化的初始阶段,通电电压短时间升至最大值,PTC的铝管表面阻挡层开始形成,该层具有硬度大、导电率低、无孔性、致密性等特性。此时控制适当的电流密度,阻挡层厚度随电压线性增长,随着厚度不断增大,电阻增大抑制了阻挡层的继续增厚。

bc段开始,阻挡层厚度和阳极氧化电压均达到了最大值,与此同时电解液与阻挡层的氧化铝发生反应,微孔开始形成。阻挡层不断被溶解,出现微孔,电解液又可与铝进行反应,阻挡层继续生长,微孔向内部不断形成。此时电阻因阻挡层被溶解而减小,电压随之下降,多孔层出现[3]。

cd段是阳极氧化的稳定阶段,阻挡层厚度与阳极氧化的电压稳定不变化,多孔层不断向内扩展。最终电解液中酸的还原反应与铝的氧化反应达到动态平衡后反应停止。

铝散热件经过阳极氧化工艺后表面呈现出紧密排列的孔室结构,这样的金属氧化膜具有多孔性、吸附性等性能。膜层孔率、孔径、厚度及膜层生长速率等依靠电解液成分、氧化时间及温度等工艺因素决定。通常情况下,在以硫酸为基础电解液得到的氧化膜中,每平方微米中大约可以形成800个孔[4]。这种多孔结构表面活性较大,尽管后道封孔工序会应用水合封孔等方法对孔质层进行封闭,但无法使孔隙率降到0 %,氧化膜仍然存在藏匿、吸附污染物的情况。

(2)菜单页面设置“开始游戏”、“象棋历史”、“象棋 规则”、“退出游戏”几个板块。点击“象棋历史”与“象棋 规则”可分别进入象棋历史介绍与游戏玩法介绍页面;

1.3 异味的产生

根据实物分析情况,异味分为本体异味和吸附异味。

1.3.1 本体异味

1)在上述的阳极氧化过程中,铝材表面在轧制,挤压或机加工后有油性物质,首先要对这些物质进行的脱脂处理,使用的脱脂粉中含的碱类,为产生异味的物质。

2)阳极氧化环节采用硫酸直流氧化法,其中硫酸也是具有强烈异味的物质。

3)封孔采用含Ni-F类的金属盐、有机添加剂的封孔粉,溶于水有刺激性异味。

4)每道工序的清洗环节,清洗不彻底将导致异味物质残留,而上述的多孔结构,更易于藏匿异味物质。

5)清洗水池长期不更换,导致残留物质较多,无法彻底清洗干净。这些是本体异味的来源。

1.3.2 吸附异味

主要是产品吸附封胶胶水、包材、工作台面等挥发性物质。

1)在陶瓷PTC电加热器加工为成品后,会进行硅胶密封,再进行打包装箱。硅胶的气味源于交联反应释放出的丁酮肟小分子,单组份室温固化硅橡胶的固化机理是空气中的水与硅橡胶所含交联剂反应,该过程需要一定反应时间,是一个从外至内的交联反应过程。该物质若未散发干净,较容易地被产品吸附。

2)另一异味来源是用于打包的包材,其粘合剂最常见的就是淀粉胶。而淀粉胶极易挥发,在高温高湿的环境下容易产生酸臭味,被产品吸附。

3)产品之间放置珍珠棉相隔用来防止相互碰撞,而珍珠棉的主要生产工艺为聚乙烯发泡,会产生丁烷气体带有刺激性气味,会被产品的铝材吸附。

4)产品生产时所经过的工作台面,若存在易产生异味的或受热易产生异味的材质,也存在吸附异味的风险。

2 陶瓷PTC电加热器异味的防治方法

2.1 本体异味的改善方案

1)保证阳极生产工艺的稳定性,在脱脂、中和、氧化、封孔工序后多道自来水或RO水的循环水清洗,其中阳极氧化后的水洗,因铝材带有酸液,需清洗4次以上。最终使用热纯水清洗,以达到快干的目的。非循环水至少24 h更换一次。

2)槽中的化学药品定期更换。各化学品槽制定《槽液分析记录表》,每2 h检测一次槽液浓度,按照实际浓度变化使用定时器制定更换时间,最长不应超过一周。

3)成品检验方法的制定。阳极氧化后的成品,采用常温、高温和低温三种状态使用嗅觉法进行异味识别,操作者应受过专业训练。分别在常温、干烧(200~300 ℃)、制冷5~10 min后转送风三种模式下通过仔细嗅闻样品气味,判断是否有异味。

2.2 吸附异味的改善方案

1)包装方式的改善。即在陶瓷PTC电加热器外使用塑料薄膜包裹,使电加热器与纸箱隔离,杜绝吸附淀粉胶酸臭味的可能性。其次,电加热器之间的珍珠棉在使用前,必须进行2 h以上的晾晒,确保丁烷气体的挥发。

2)涂胶工艺优化。生产工艺要求,涂胶后应静止12 h,使交联反应充分,但快速包装会导致交联反应还没有完全进行,异味小分子物质残留在塑料薄膜内被吸附。

做了以下试验以验证该可能性,选用同一批次阳极氧化的产品,分为以下三种涂胶工艺:

1#产品涂胶后1 h内,包装在塑袋内。

2#产品涂胶后3 h内,包装在塑袋内。

3#产品涂胶后12 h后,包装在塑袋内。

放置72 h后,测试结果如表2。

表2 实验测试结果对比

根据以上实验结论,涂胶工艺后要确保12 h的静置时间,让交联反应进行充分。再者寻找气味低的交联剂体,进行源头控制。

3 结语

针对陶瓷PTC电加热器的异味问题,本文确定了异味来自阳极氧化本体和吸附异味,据此从阳极氧化工艺、药水的工艺、包装工艺、涂胶工艺以及检验方法等方面进行优化,以防止陶瓷PTC电加热器异味问题的发生。