对开双面双色平版印刷机动态测试与故障诊断

边亚超

摘要:滚筒是对开双面双色平版印刷机重要组成部分,其故障带来的影响不可忽视。利用丹麦B&K公司PULSE测试系统采集滚筒与墙板的运行数据,与行业标准进行对比分析,得出结论。

关键词:滚筒;动态测试;故障诊断

中图分類号:TS8 文献标识码:A 文章编号:1400 (2021) 01-0036-08

Dynamic Test and Fault Diagnosis of the Double-sided Two-color Lithographic Printing Press

BIAN Ya-chao(Beijing Institute of Graphic Communication, Beijing 102600, China)

Abstract: The roller is an important part of the double-sided two-color lithographic printing machine, and the impact of its failure cannot be ignored. Using the PULSE test system of Danish B&K company to collect the running data of the roller and wallboard, compare and analyze with industry standards, and draw conclusions.

Keywords: roller; dynamic test; fault diagnosis

引言

随着故障诊断技术的发展,给印刷机滚筒故障诊断带来了方法,当发生可能的故障时,利用动态测试进行故障诊断,故障诊断主要分为故障振动信号的特征提取和故障识别[1-8]。

三向加速度传感器的安装根据具体的设备而有所不同,针对环境较好、平面区域较大、属于磁性金属设备,直接采用磁性吸盘底座进行安装;三向加速度传感器的安装位置包括X、Y、Z三个方向,即操作侧墙板的水平方向、竖直方向、垂直墙板向里方向。具体检测安装时根据具体情况进行放置。

判定设备故障采用的评判标准为位移看峰值、速度看有效值、加速度看峰值,用这一经验方法对特征参数进行故障评判具有较强的针对性[9-14]。

1 机器动态测试

动态测试部分包括振动、微位移测试,对设备的操作侧、传动侧墙板进行了振动测试;对设备的印版滚筒、胶皮滚筒进行了微位移测试。

测试过程中,随着对开双面双色平版印刷机以不同项目做机器印刷试验,采集相应的振动信号与微位移信号,每一印刷试验项目,振动数据保存多次,连续选取其中的5次作为分析数据,取每次最大值,求平均值作为这一印刷试验项目下的振动加速度数值和微位移量。

1.1传纸套准精密度试验

以印刷机最高印刷速度进行一次输纸多色套准印刷(若不具备规定的试验条件时,可按印刷机最高印刷速度的85%进行),从印样中间随机抽取连续样品100张。

1)传感器布点介绍

传感器布点简要说明:在传动侧胶皮滚筒布置一个微位移传感器,传动侧墙板胶皮滚筒与印版滚筒之间布置三向加速度传感器;在操作侧胶皮滚筒布置一个微位移传感器,操作侧墙板胶皮滚筒与印版滚筒之间布置三向加速度传感器。

传感器布点说明如表1所示:

2)测试数据简要分析

经过对测试数据的基本处理得到如表2所示的在不同速度下各通道微位移值及加速度幅值。

1.2传纸套准准确度误差试验

以印刷机最高印刷速度进行一次输纸多色套准印刷(若不具备规定的试验条件时,可按印刷机最高印刷速度的85%进行),从印样中间随机抽取连续样品100张。

1)传感器布点介绍

传感器布点位置与1.1相同,请参照1.1布点及说明。

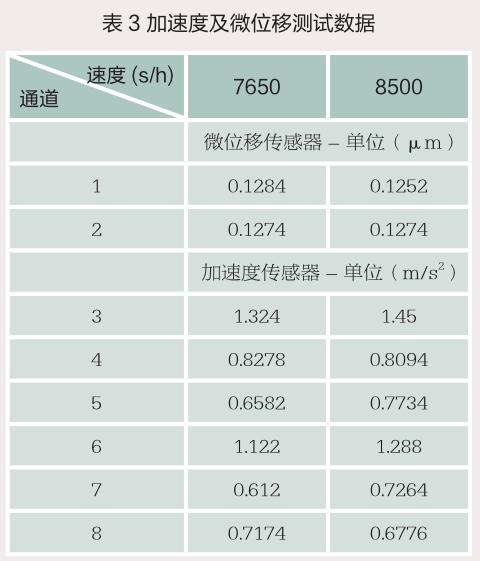

2)测试数据简要分析

经过对测试数据的基本处理得到如表3所示的在不同速度下各通道微位移值及加速度幅值。

1.3 压印力不均匀性与不稳定性印刷试验

以印刷机最高印刷速度的50%分别进行各色组网线印刷和一次输纸多色套准印刷,从各色组印样中间随机抽取连续样品50张。

1)传感器布点介绍

传感器布点位置与1.1相同,请参照1.1布点及说明。

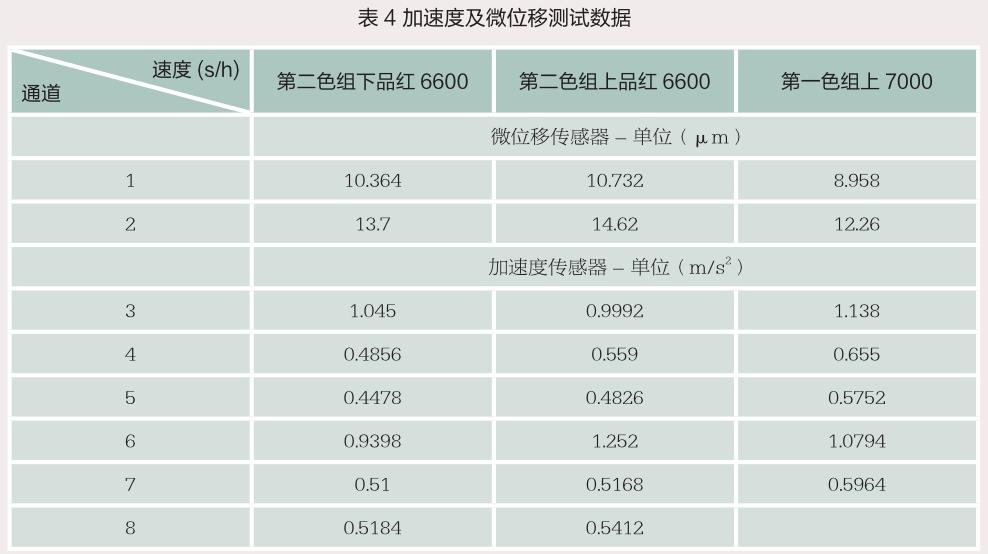

2)测试数据简要分析

经过对测试数据的基本处理得到如表4所示的在不同速度下各通道微位移值及加速度幅值。

1.4 输纸套准准确度误差试验

1.4.1印刷速度为7500张/小时

以印刷机最高印刷速度进行第一色组第一次印刷(其他色组离压),条件不变,将第一次印刷后的样张进行第二次印刷(若不具备规定的试验条件时,可按印刷机最高印刷速度的85%进行),从印样中间随机抽取连续样品100张。

1)传感器布点介绍

传感器布点简要说明:在传动侧胶皮滚筒布置一个微位移传感器,传动侧墙板胶皮滚筒与印版滚筒轴线水平布置三向加速度传感器;在操作侧印版滚筒布置一个微位移传感器,操作侧墙板印版滚筒轴线水平布置三向加速度传感器。

传感器布点说明如表5所示。

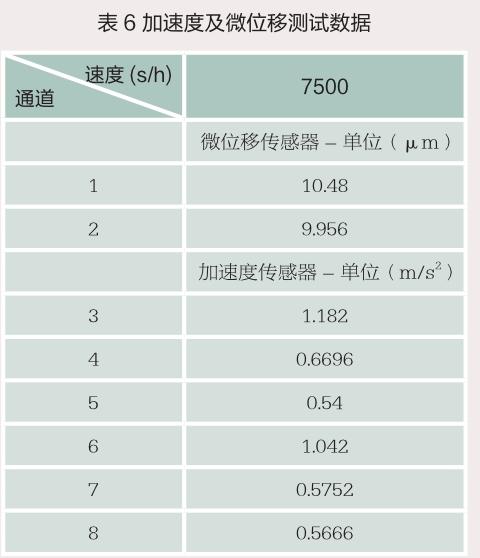

2)测试数据简要分析

经过对测试数据的基本处理得到如表6所示的在不同速度下各通道微位移值及加速度幅值。

1.4.2印刷速度为8500张/小时

1)传感器布点介绍

传感器布点简要说明:在传动侧印版滚筒布置一个微位移传感器,传动侧墙板印版滚筒轴线水平布置三向加速度传感器;在操作侧印版滚筒布置一个微位移传感器,操作侧墙板印版滚筒轴线水平布置三向加速度传感器。

传感器布点说明如表7所示。

2)测试数据简要分析

经过对测试数据的基本处理得到如表8所示的在不同速度下各通道微位移值及加速度幅值。

1.5输纸套准精密度误差试验

以印刷机最高印刷速度对第一色组进行第一次印刷,然后将印版的横向和纵向各错动0.5mm-1.00mm,其他条件不变,将第一次印刷后的样张进行第二次印刷(若不具备规定的试验条件时,可按印刷机最高印刷速度的85%进行),从印样中间随机抽取连续样品100张。

1)传感器布点介绍

传感器布点位置与1.4.2相同,请参照1.4.2布点及说明。

2)测试数据简要分析

经过对测试数据的基本处理得到如表9所示的在不同速度下各通道微位移值及加速度幅值。

1.6 最高印刷速度输纸试验

在印刷机合压但不印刷的状态下,用90g/m2-120g/m2的印刷机额定最大纸张尺寸的胶版纸,在印刷机额定最高印刷速度(备注:涉案设备新机最高印刷速度10000张/h)下,输纸应不少于15min(备注:不少于2500张)。

1)传感器布点介绍

传感器布点位置与1.4.2相同,请参照1.4.2布点及说明。

2)测试数据简要分析

经过对测试数据的基本处理得到如表11所示的在不同速度下各通道微位移值及加速度幅值。1.7 满版文字印刷试验

以印刷机最高印刷速度的85%对各色组分别进行满版文字印刷,每五张任取一张,共取10张进行文字检验的规定。

1)传感器布点介绍

传感器布点简要说明:在传动侧胶皮滚筒布置一个微位移传感器,传动侧墙板胶皮滚筒轴线水平布置三向加速度传感器;在操作侧胶皮滚筒布置一个微位移传感器,操作侧墙板胶皮滚筒与印版滚筒轴线水平布置三向加速度传感器。

传感器布点说明如表12所示。

2)测试数据简要分析

经过对测试数据的基本处理得到如表13所示的在不同速度下各通道微位移值及加速度幅值。

2 结论

1)空运转性能:以显示印刷速度10000sph,实测速度9975sph连续运行40分钟。检检测结果为:设备运行平稳,传动正常,所有零部件动作准确协调,无异常声音和自发性移动,符合标准要求。

2)最高印刷速度输纸试验:采用100g/m2双面胶版纸,实测速度9975sph连续输纸20分钟,输纸故障率为0%,符合标准要求。

3)纸张适应性试验:以最大纸张尺寸720×1040mm、最小纸张尺寸720×520mm、最薄纸张52g/m2双面胶版纸、最厚纸张180g/m2双面胶版纸四种组合方式,以实测走纸速度5670sph进行连续输纸。检测结果:从输纸、收纸自动连续完成。项目符合标准。

4)输纸套准准确度:以实测印刷速度8532sph,输纸套准準确度误差在0.12mm内的印品数量占总印量的100%,符合标准中“应不低于总印量的96%”的要求。

5)输纸套准精密度:以实测印刷速度8535sph,输纸套准精密度误差为0.027mm,符合标准中“应不大于0.040mm”的要求。

6)传纸套准准确度:以实测印刷速度8540sph,传纸套准准确度误差在0.10mm内的印品数量占总印量的100%,符合标准中“应不低于总印量的96%”的要求。

7)传纸套准精密度:以实测印刷速度8539sph,传纸套准精密度为:0.012mm,符合标准中应“应不大于0.040mm”的要求。

8)压印力不均匀性和不稳定性:以实测印刷速度7060sph,压印力不均匀性为:10.95%,符合标准中“应不大于15%”的要求;压印力不稳定性为:0.029,符合标准中应“应不大于0.06”的要求。

9)双面满版文字印刷:实测印刷速度8575sph下,满版文字套印误差为:0.064mm,正反面套印允差为:0.6mm,墨色在整个印刷品两面字迹清晰,符合《JB/ T10828-2008》标准及印刷品相关质量标准要求。

10)主要部件装配质量:所检印刷滚筒最大径向圆跳动为:0.012mm,符合标准中“不大于0.020mm”要求;墨斗辊最大径向圆跳动为:0.014mm,符合标准中“不大于0.020mm”要求。

11)噪声:整机噪声均值为:80.5dB(A),符合標准中应≤85dB(A)。

参考文献:

[1]陈是扦,彭志科,周鹏.信号分解及其在机械故障诊断中的应用研究综述[J].机械工程学报,2020,56(17):91-107.

[2]张志刚,陈巧云,马俊.基于小波包和EM聚类的采煤机齿轮故障诊断[J].煤矿机械,2020,41(09):183-186.

[3]范志锋,张融,李芳环.基于小波变换的行星轮系点蚀故障信号分析[J].煤矿机械,2020,41(09):193-196.

[4]陈明.混合动力汽车故障诊断技术研究[J].汽车实用技术,2020,45(16):179-181.

[5]魏念巍,姜媛媛,陈李,贾汉坤,张振振.基于小波包Shannon熵的Boost变换器软故障诊断[J].邵阳学院学报(自然科学版),2020,17(04):15-22.

[6]高贵兵,王俊深,岳文辉,彭建华.基于脆弱性的制造设备故障智能诊断与维护[J/OL].机械工程学报:1-9[2020-12-26].

[7]郑近德,潘海洋,程军圣,包家汉,刘庆运,丁克勤.基于自适应经验傅里叶分解的机械故障诊断方法[J].机械工程学报,2020,56(09):125-136.

[8]胡爱军,许莎,向玲,张军华.滚动轴承外圈多点故障特征分析[J].机械工程学报,2020,56(21):110-120.

[9]张永杰.基于小波分析的矿用通风机故障诊断研究[J].机械工程师,2020(04):118-119+123.

[10]彭鹏,柯梁亮,汪久根.噪声干扰下的RV减速器故障诊断[J].机械工程学报,2020,56(01):30-36.

[11]陈雪峰,张兴武,曹宏瑞.智能主轴状态监测诊断与振动控制研究进展[J].机械工程学报,2018,54(19):58-69.

[12]张明,江志农.基于多源信息融合的往复式压缩机故障诊断方法[J].机械工程学报,2017,53(23):46-52.

[13]刘东东,程卫东,万广通.基于故障特征趋势线模板的滚动轴承故障诊断[J].机械工程学报,2017,53(09):83-91.

[14]陈向民,于德介,李蓉.齿轮箱复合故障振动信号的形态分量分析[J].机械工程学报,2014,50(03):108-115.