乌江渡发电厂主变承重倒板梁结构裂缝成因研究与分析

田 雷,刘海力,高峻骁,徐 旭

1.乌江渡发电厂,贵州 遵义 563112

2.中南勘测设计研究院有限公司,湖南 长沙 410014

乌江渡发电厂经过40多年的运行,目前已在一号厂1#~3#主变压器承重倒板梁结构的油槽底板及倒梁上发现了不同程度的裂缝。经现场调查和结构检测,共发现有39条裂缝,裂缝基本分布在变压器油槽底板上,少量延伸至倒梁底部,其中1#~3#主变油槽底板裂缝分别有11条、6条、15条,梁上裂纹分别有3条、2条、2条。所有裂缝深度均较浅,深度为15~25mm,均在钢筋保护层以内,仅有#1-2、#1-11、#2-5裂缝的宽度为0.25mm,属于B类裂缝;其余裂缝宽度均小于0.2mm,属于A类裂缝。文章根据裂缝调查及结构检测的结果,研究分析主变承重倒板梁结构裂缝的成因,以确保主变承重倒板梁结构的运行安全。

1 裂缝成因研究与分析

工程中混凝土结构裂缝形态各异,产生的原因也错综复杂。根据裂缝产生的不同原因,工程中将混凝土结构裂缝分为承载受力裂缝、温度-收缩裂缝、强迫位移裂缝、结构构造裂缝、施工裂缝、装配裂缝、装饰性裂缝、耐久性裂缝以及偶然作用裂缝等类型。一号厂1#~3#主变压器的油槽底板及倒梁结构均为现浇钢筋混凝土,综合上述各类型裂缝产生的原因和工程现场实际情况,文章仅从机组振动影响、结构承载受力、强迫位移、温度-收缩及耐久性等可能产生裂缝的原因着手,进行裂缝成因分析研究。油槽底板及倒梁现场裂缝如图1所示。

图1 油槽底板及倒梁裂缝现场

1.1 机组振动影响

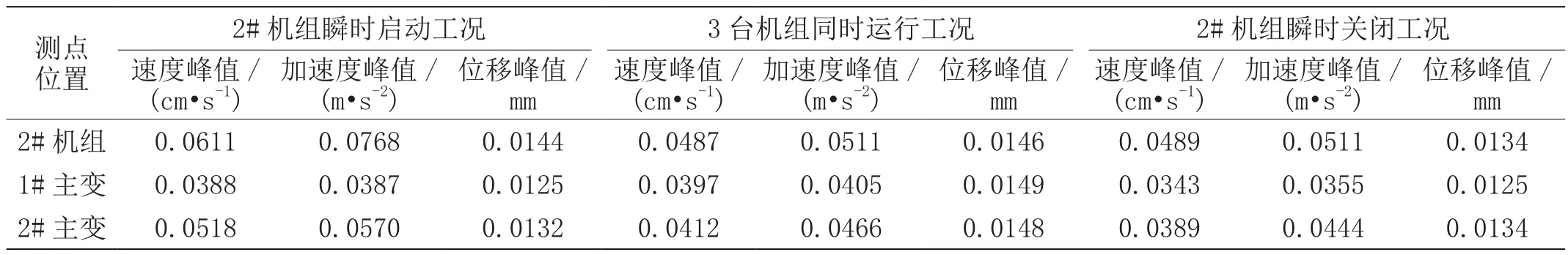

为了解机组振动对主变倒板梁结构裂缝的影响,对主机间2#机组楼面、1#主变室楼面和2#主变室楼面分别布置1个测点进行振动测试。通过数据采集和处理,获得机组不同启停组合情况下楼面振动的峰值速度、峰值位移及峰值加速度,如表1所示。振动测试工况分别为2#机组瞬时启动工况、3台机组同时运行工况以及2#机组瞬时关闭工况。其中,2#机组处于瞬时启动与瞬时关闭工况时,1#、3#机组均保持正常运行状态。

表1 不同工况下楼面测点的速度峰值、加速度峰值及位移峰值情况

由表1可知,由于测点距离机组振源越近,测点的楼板振动越强。3种工况下的楼板振动速度峰值为0.0611cm/s,远小于“建筑物基本没有损坏”时的允许值(0.5cm/s);楼板振动位移峰值为0.0149mm,远小于建筑结构破坏位移标准(0.406mm);楼板振动加速度最大值为0.0768m/s2,满足“加速度响应不大于0.102g时,结构处于安全范围”的规定。综上所述,机组的振动不会导致主变倒板梁结构楼板发生破坏开裂。同时,根据振动测试数据计算得到的楼面振动主频率为4.56Hz,与采用三维有限元模态分析得到的主变承重倒板梁结构前三阶自振频率不会产生结构共振现象,前三阶自振频率分别为3.464Hz、7.788Hz及7.83Hz。因此,机组振动的影响不是主变倒板梁结构油槽底板及梁上裂缝产生的原因。

1.2 结构承载受力

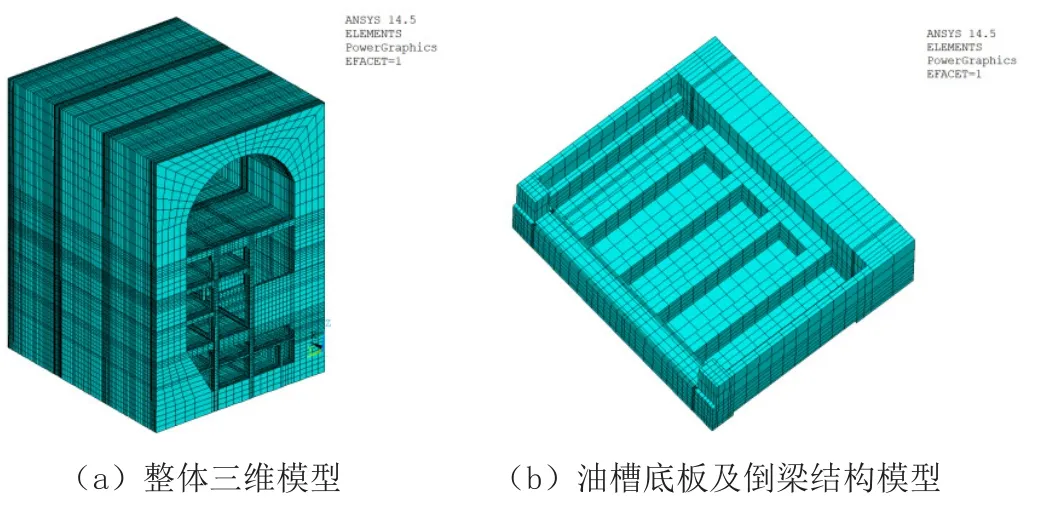

结构直接承受荷载作用而产生的裂缝可根据受力状态分为受弯裂缝、受拉裂缝、受压裂缝、受剪裂缝、受扭裂缝以及局部承压裂缝。楼板和梁是常见的受弯构件,因此通过结构承载力复核可判断油槽底板及倒梁的裂缝是否因配筋及钢筋强度不足等导致在结构底部产生受弯裂缝。计算分别采用ANSYS三维有限元软件与PKPM软件进行计算比较,其中有限元计算模型共划分为203349个节点、159616个单元,计算模型如图2所示。主变倒板梁油槽底板及倒梁计算配筋与实际配筋对比如表2所示。

图2 三维有限元计算模型网格划分图

表2 配筋成果对比

由表2可知,油槽底板及倒梁的承载能力满足设计要求,裂缝非结构承载力不足而引起。

1.3 强迫位移

强迫位移作用以地基不均匀沉降和地震作用造成的惯性位移为主,结构构件各部分强迫位移的差异即造成了构件的混凝土约束变形,导致强迫拉应变从而产生裂缝。乌江渡发电厂为坝后式厂房,大坝坝基位于基岩上,地基不均匀沉降的可能性小,同时工程所处地区基本烈度小于6度,因此强迫位移作用非主变承重倒板梁结构裂缝产生的原因。

1.4 温度-收缩

混凝土在凝固过程中不可避免会发生体积收缩,同时在温差作用下也会产生体积膨胀与收缩,两者均会使混凝土处于受约束的状态而无法自由伸缩变形,从而产生约束内应力,最终形成裂缝。乌江渡发电厂始建于20世纪70年代,受当时技术管理水平、经济实力和施工设备落后等因素的限制,施工过程中的混凝土温控、振捣、养护等技术手段都无法达到现有施工水平,因此,混凝土的收缩和温差作用是主变承重倒板梁结构裂缝形成的原因之一。

1.5 结构耐久性

随着时间的推移,在外部环境的作用下结构混凝土性能会降低,从而导致耐久性变差,产生裂缝。常见耐久性裂缝为干湿-冻融循环作用裂缝和钢筋锈胀裂缝,而乌江渡发电厂主变承重倒板梁结构混凝土处于室内环境,由于干湿-冻融环境出现的可能性小,可知干湿-冻融作用不是主变承重倒板梁结构裂缝产生的原因。主变承重倒板梁结构混凝土龄期长,已远超过2000d,因此碳化作用对混凝土的影响较大。经检测,混凝土的平均碳化深度为5mm,均在梁与板的保护层厚度范围内。同时,外观调查以及钢筋锈蚀程度检测结果表明目前混凝土内钢筋基本未锈蚀,产生锈胀裂缝的可能性小,而由目前发现的裂缝可知,裂缝深度一般为15~25mm,已穿透保护层,因此不排除局部碳化较深导致钢筋锈蚀的可能性。

2 结构安全评价

根据主变承重倒板梁结构检测的结果,裂缝及碳化深度均在梁与板的保护层厚度范围内,混凝土强度平均值为40.68~44.11MPa,检测结果满足规范和设计要求。同时,通过三维有限元及PKPM计算得到的倒板梁结构配筋均小于结构的实际配筋,表明结构的承载能力满足要求,因此结构是安全的。但需对发现的浅层裂缝进行封闭处理,以防止裂缝扩展。

3 结束语

文章以乌江渡发电厂主变倒板梁结构为研究对象,进行了裂缝调查和结构检测,研究了机组振动对主变倒板梁结构的影响,分析了裂缝产生的原因并进行了结构的安全性评价,得出了裂缝产生的原因,论证了主变倒板梁结构的承载能力可以满足设计要求,为乌江渡水电站的正常运行提供了技术支撑。