工艺参数对孔隙率和超声衰减的影响

陈征辉,钟进,冯光亮,赵宏飞

(江苏恒神股份有限公司,江苏 丹阳 212300)

0 引言

复合材料在成型过程中,不可避免地会引入水分、气泡等,固化后经常会出现孔隙、疏松、分层、夹杂等缺陷[1]。研究表明[2-5],随着孔隙率的增加,复合材料的性能随之降低,如层间剪切强度、弯曲强度和模量、拉伸强度和模量、压缩强度和模量。

对于疏松、分层、夹杂等缺陷,目前工程上成熟的检测方法有超声波检测和X射线照相检验。对于孔隙率,目前常见的测试方法有破坏法和无损检测两大类。破坏法主要包括水吸收法、密度法(酸蚀法、烧蚀法)和金相显微镜照相法等[6],无损检测法主要以超声检测为主。破坏法可以测量样块的具体孔隙率。但是测试方法复杂,而且只能测试试样的局部孔隙率,无法测试产品的整体孔隙率。无损检测法主要是利用标准试块和对比试块来检测产品的孔隙率范围,测试高效,在工程上应用广泛。

超声衰减法主要是利用超声波遇到声阻抗不同的界面会发生散射,引起散射衰减。当复合材料中存在孔隙时,会对超声波能量造成一定程度的衰减,导致回波幅值及传播速度的变化[7]。JEONG将复合材料孔隙率测定归纳为经验公式:

图1 孔隙率与衰减系数的关系

研究表明[8-10],成型温度、固化压力、预浸料吸湿量、不同材料的组织形式、铺层方式、预压实等因素都对孔隙率的形成有很大影响。但是这些因素对孔隙率的形成具体起到多大的作用,不同的因素的影响大小如何未见有报道。本文拟采用正交试验验证各项因素如何影响孔隙率的形成,为制备出额定孔隙率的对比样块作技术储备。

1 试验部分

1.1 原材料及仪器设备

高温环氧基碳纤维斜纹织物预浸料:EH103/HFW220TA/43,江苏恒神股份有限公司。

热压罐:美国ASC公司,设备压力表单位为bar(1 bar=105Pa)。便携无损扫描设备:OLYMPUS。扫描电子显微镜:EVO MA10。

1.2 试样制备

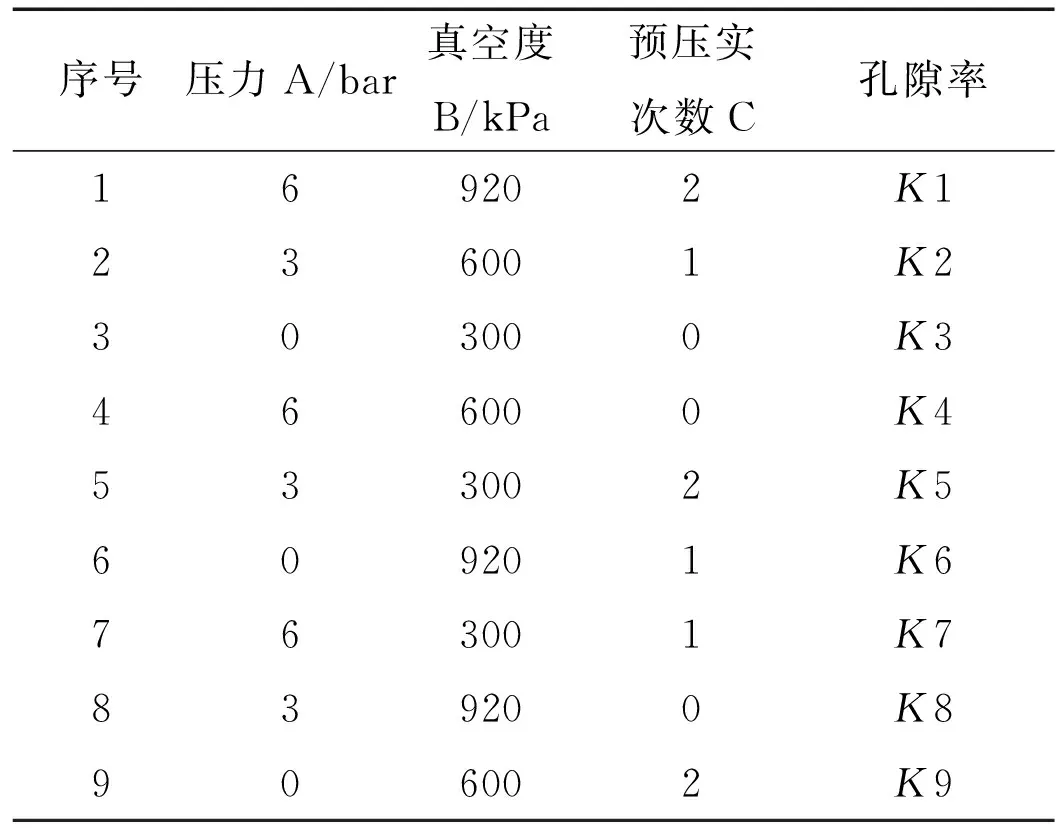

本试验选取固化压力、固化真空度以及预压实次数三个工艺参数,设计正交试验,验证不同工艺参数对孔隙率形成的影响。

选取EH103/HFW220TA/43预浸料铺贴2 mm层压板,并按表1制备不同工艺参数的测试板。

表1 正交试验设计

1.3 测试板无损检测

使用便携无损扫描设备对所有的测试板进行无损检测,并记录测试板的超声衰减平均值(图2)。

图2 无损检测

1.4 测试板孔隙率测试

采用显微镜照相法测试孔隙率(图3)。

图3 显微照相法

2 结果与讨论

2.1 不同工艺参数对孔隙形成的影响

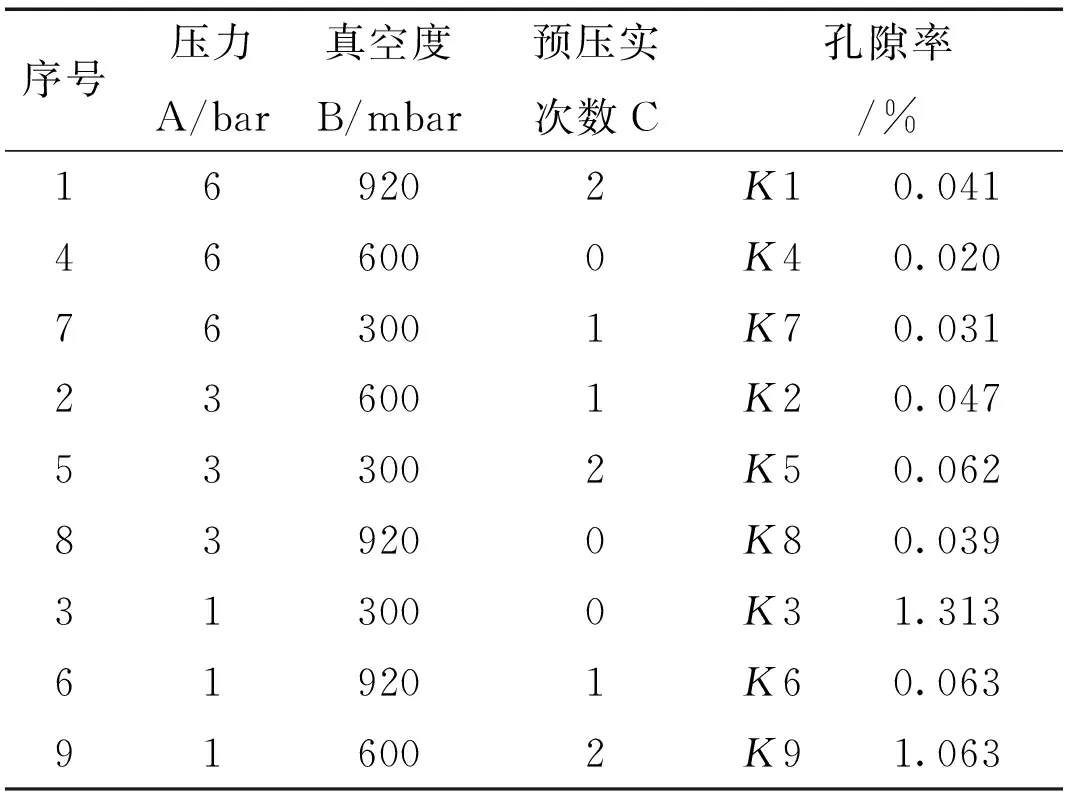

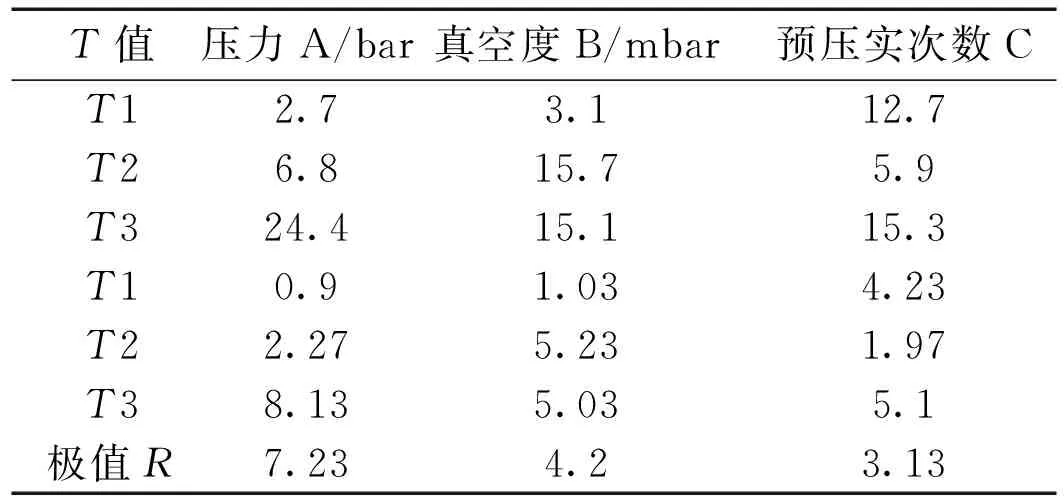

不同工艺参数的测试板正交试验结果见表2,其各因素的求和、平均值以及极差见表3。

表2 不同工艺参数的测试板孔隙率

表3 测试板孔隙率正交试验结果

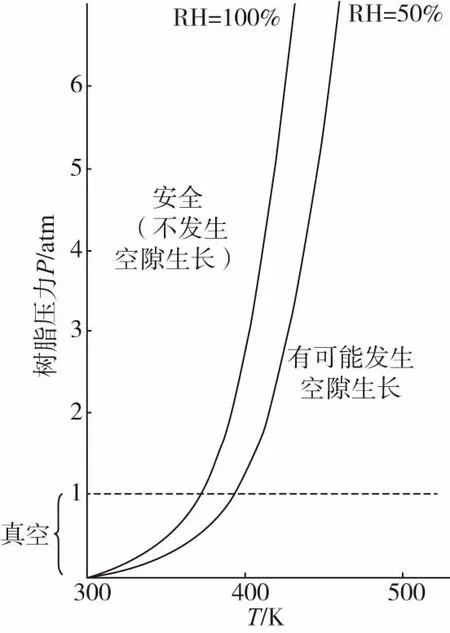

从表3可知对于2 mm厚(10层)的复合材料,通过进行正交试验设计法测试,影响孔隙率的大小的因素依次为固化压力>真空度>预压实次数。依据Kardos等人的模型,固化过程中为防止空隙生长的最小树脂压力Pmin与固化时的预浸料达到平衡的相对湿度RH0和固化温度T有关。从模型中可以看出,提高固化压力可以直接提高树脂压力,能最有效地防止空隙生长,而铺贴时候的预压实主要是通过常温抽真空排除层间的气泡和水分等挥发物,相当于降低模型中的平衡相对湿度,从图2中可以看出其影响最小。

从表2可以看出,对于2 mm厚的复合材料层压板,当压力大于3 bar时,压力占绝对主导因素,预压实次数和真空度的大小对层压板的总体质量影响较小,孔隙率均小于0.5%,依据Kardos等人的模型也可以说明这种现象。从图4可以看出,在给定的固化温度下,压力达到一定值以后,预浸料无论相对湿度高低,其总在不发生孔隙生长的安全范围内。

图4 环氧基体中形成的孔隙稳定性图

2.2 不同工艺参数对超声衰减的影响

不同工艺参数对超声衰减的影响的正交试验结果见表4,其各因素的求和、平均值以及极差见表5。

表4 不同工艺参数的测试板超声衰减

表5 测试板孔隙率正交试验结果

从表4可知,对于2 mm厚(10层)的复合材料,通过进行正交试验设计法测试,影响超声衰减大小的因素依次为固化压力>真空度>预压实次数,这与孔隙率的影响一致,这进一步验证了JEONG统计的孔隙率与衰减系数有良好的线性关系。

当压力大于3 bar时,压力占主导因素,C扫回波较均匀,衰减值波动范围较小。

3 结论

(1)影响孔隙率的因素依次为固化压力>真空度>预压实次数。当压力大于3 bar时,压力占绝对主导因素,预压实次数和真空度的大小对层压板的总体质量影响较小,孔隙率均小于0.5%。

(2)影响超声衰减的因素依次为固化压力>真空度>预压实次数,这与孔隙率的影响因素排序一致。