GSP粉煤气化鲁奇变换工艺优化

赵宏刚

(国家能源集团宁夏煤业有限责任公司烯烃一分公司,宁夏 银川 750411)

GSP粉煤加压气化工艺由于原料煤使用范围宽、碳转化率高、耗氧量低、有效气量高(CO+H2>94%)等特点,近年来逐渐成为国内许多煤化工装置首选的气化工艺,针对其粗煤气中高CO(66%~69%)的特点,变换装置采用德国鲁奇公司的两段绝热变换工艺生产,目的是将上游气化装置生产的粗煤气转变成满足甲醇生产所需的H2/CO比例的合成气,该工艺在实际运行过程中暴露出许多问题,制约装置的安全稳定运行,通过对装置运行进行研究采取合理的优化措施,解决了相关问题,实现了装置安全、稳定、低能耗运行[1]。

1 工艺简介

来自GSP粉煤气化工序的粗煤气量约80万Nm3/h,工艺气中CO含量较高(66%~69%),H2与CO组份比例约为0.3,而甲醇合成要求二者的比例大于2,工艺气在钴钼系耐硫变换催化剂的作用下进行宽温耐硫变换,将生产的粗煤气中部分CO转换成H2,以改变原料气中氢气与一氧化碳的比例(2.05-2.15),从而满足甲醇合成的需要。

其变换反应的化学方程式如下:

此反应为可逆的放热反应。

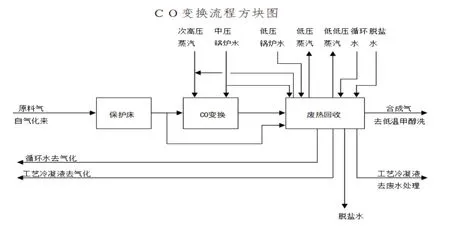

来自气化装置的粗合成气先经过保护罐,去除其中的氯化物等杂质,又经换热器被加热后送入1#变换反应器中,通过加入次高压蒸汽或通过中压锅炉给水调整水气比和温度,在钴镍耐硫变换催化剂的作用下,部分CO与H2O反应生成H2和CO2,约20%的合成气通过旁路与1#反应器出来的变换气汇合进入2#反应器,通过加入中压锅炉给水调整水气比和温度,工艺气在2#变换反应器中进一步发生变换反应,从而使H2/CO比达到要求比值。实际运行进入1#反应器气量约44.8万Nm3/h(湿基),占比总气量约56%;1#反应器副线气量约16万Nm3/h(湿基),占比总气量约20%,与1#反应器出口工艺气混合激冷后,加入中压锅炉给水降温后进入2#反应器;再与第三股约19.2万Nm3/h(湿基),占总气量24%的未变换粗合成气混合进入后续系统。由于变换反应是放热反应,为使合成气达到进入低温甲醇洗的要求,需要将合成气逐级冷却并回收其中的热量,出2#变换反应器的变换后合成气经多级冷却进行相应的多级分离,最终合成气中的水分被分离出来,收集到工艺冷凝液罐中,再返回气化单元作为洗涤水。

图1 CO变换流程图

2 运行存在问题

2.1 2#反应器入口混合器本体出现裂纹、混合器内件脱落

2017年检修发现变换装置2#反应器入口管线、弯头、混合器本体及混合器锥段表面龟裂严重,裂纹深度最深达到20mm(原壁厚36mm),材质失效,混合器内件脱落。管理人员应该针对装置出现的重大安全隐患采取有效的临时应对措施:对混合器入口弯头、混合器锥段进行更换,对混合器本体裂纹进行修复,混合器外部增加防护罩,监控运行,但实际运行工况未发生变化,有泄漏工艺气的风险,存在重大的安全隐患,并且1#反应器至2#反应器管线原设计选用304材质,存在材质失效风险。

2.2 装置运行可操作性差

原设计1#反应器前原料气预热器无冷副线,只有热副线,催化剂前期、中期1#反应器入口温度控制较低(约210℃),热副线只能将温度最低控制在260℃,需要加入中锅水对工艺气进行降温,中锅水的加入易造成催化剂粉化、板结,加剧对1#反应器上层催化剂的损坏,影响催化剂的使用寿命。

可操作性差主要表现为:如果1#反应器入口温度发生变化,1#反应器入口温度变化会引起床层热点温度变化,致使2#反应器入口温度发生变化,2#反应器入口温度变化会引起床层热点温度变化,导致进1#反应器自产蒸汽量发生波动,又会导致1#反应器入口温度变化,如此恶性循环,变换温度难以控制,装置开车时,1#反应器床层热点温度能达到550℃(设计温度520℃)[2,3]。

2.3 开工加热器加热能力过小

开工加热器设计能力偏小,只能将反应器床层温度升高到约180℃,该温度不能满足开车时催化剂的升温要求,且升温时间通常在36小时以上,反应器导气时,由于床层温度低于催化剂的起活温度,需要加入大量的蒸汽提高床层温度,导致部分催化剂板结、粉化,影响催化剂的使用寿命。

2.4 装置能耗高

原有流程1#反应器出口温度约490℃,为控制2#反应器入口温度在340-350℃,补入中压锅炉给水约52t/h进行控制温度,余热未有效利用,且中锅水消耗量大。

3 工艺优化

3.1 反应器系统优化

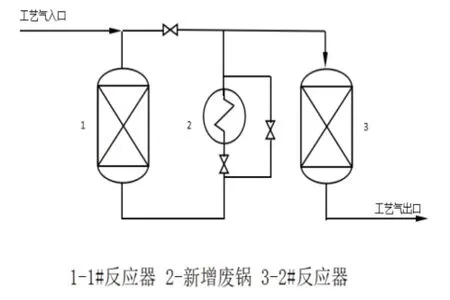

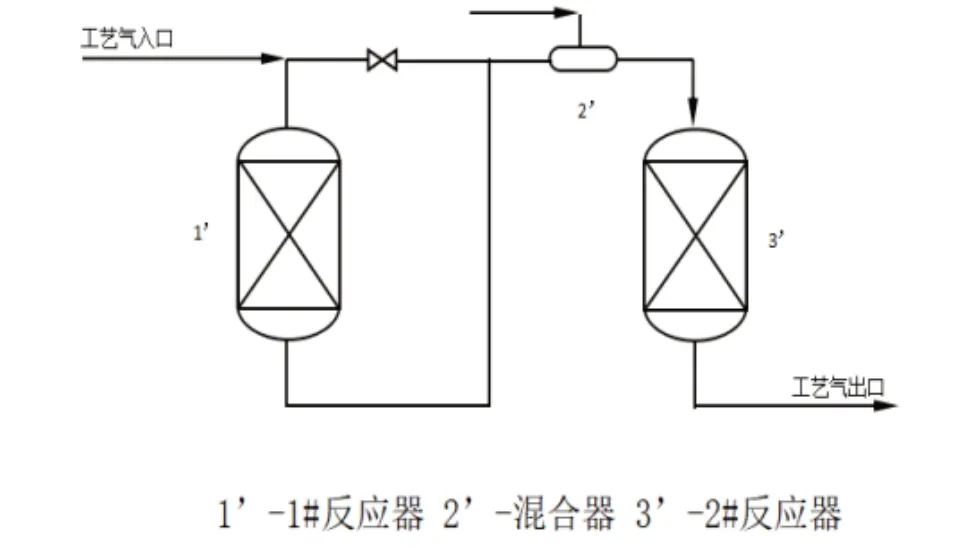

针对2#反应器入口管道及混合器材质失效等运行问题,拆除2#反应器入口混合器,不再加入中压锅炉水降温,在1#反应器出口增加一台低压蒸汽废锅,并增加工艺气进低压蒸汽废锅的主路和旁路管线,工艺气进低压蒸汽废锅主路和旁路管线上设置调节阀门,来控制2#反应器入口温度,更换1#反应器出口至2#反应器入口管线(将原有管道材质从304更换为15CrMo),防止氯离子腐蚀,解决2#反应器入口管线、弯头、混合器材质龟裂的安全隐患。

图2 1#反应器工作图

图3 2#反应器工作图

反应器系统优化后,副产物为1.2MPa低压饱和蒸汽约70t/h(AB两个系列),1#反应器出口至2#反应器入口增加废锅后,2#反应器入口停止向中压锅炉给水降温的操作,避免了2#反应器工艺气带水造成催化剂板结、粉化,2#反应器入口温度控制方式简单可靠,优化后2#反应器入口温度控制在约309℃,相比改造前温度降低约30℃,且节约中压锅炉给水53t/h,装置运行稳定性、可操作性明显提高,且装置能耗降低。

3.2 气量分配优化

将进入1#反应器气量降低至约40万Nm3/h(湿基),占比总气量约50%,进入1#反应器反应,将1#反应器副线气量约32万Nm3/h(湿基),占比总气量约40%,增加小副线工艺气量,提高2#反应器入口水气比,将第三股约10万Nm3/h(湿基),占总气量12.5%的未变换粗合成气混合进入后续废锅进一步回收热量,最后经冷却后送往下游低温甲醇洗单元。

3.3 原料气预热器系统改造

在原料气预热器冷侧增加冷副线调节阀门,并在冷侧入口工艺气管道上设置调节阀,便于操作,以便控制1#反应器入口温度,稳定反应器床层温度,同时平衡冷侧设备压降,降低合成气-变换气换热器管程膨胀节压差,有利于换热器运行。在原料气预热器冷侧增加冷副线调节阀门,在冷侧入口工艺气管道上设置调节阀门后可对保护罐出口温度有效控制。优化后保护罐出口温度根据催化剂活性灵活调整,操作弹性大,1#反应器入口中锅水减少约6t/h,减少中锅水加入对催化的板结、粉化,同时可对管壳程压差有效控制在600kPa以内,避免因管壳程压差高导致设备损坏。

3.4 开工加热器系统改造

针对开工加热器设计加热能力小、催化剂升温时间长,影响催化剂使用寿命等问题,在现有开工加热器南侧增加了一台开工加热器,新增开工加热器设计压力壳程5.72MPa,管程4.4MPa,换热面积97.2m2,设计温度壳程475℃,管程270℃。换热器管材质选用15CrMo,壳程材质15CrMoR和Q345R。增加一台开工加热器明显减少了催化剂的升温时间,且温度相比之前较高,改造后反应器床层温度提高至209℃只用了21小时,较之前少用14小时,且温度可继续升至216℃,有利于催化剂活性保持。

4 工艺优化后运行效果

(1)1#反应器出口至2#反应器入口增加废锅并更换管线材质后,避免中压锅炉给水加入降温造成管线龟裂,防止氯离子腐蚀,消除了安全隐患,同时避免工艺气带水造成催化剂板结、粉化。

(2)在原料气预热器冷侧增加冷副线后,保护罐出口温度可根据催化剂前期活性,有效控制在要求范围内,操作弹性大,同时可有效将管壳程压差控制小于600kPa以内,避免了管壳程压差高导致设备损坏。

(3)增加一台开工加热器明显减少了催化剂的升温时间,且温度相比之前较高约30℃,有利于催化剂活性保持。

(4)变换系统优化后,副产1.2MPa饱和蒸汽约70t/h,同时节约中压锅炉给水约53t/h,有利于全厂蒸汽平衡。

5 总结

GSP粉煤气化技术的首次工业应用,运行后存在诸多问题,针对其粗煤气中高CO特点,变换系统进行了工艺优化及操作调整,解决了2#反应器入口管线及混合器材质易失效、装置可操作性差、延长2#反应器催化器使用周期等相关问题,通过工艺优化后的装置能耗降低明显,增加自产蒸汽和节约中压锅炉给水折合经济效益约4200万元/年,实现了装置安全稳定运行。