ABB变频器在冶金企业除尘系统中的应用分析

杨慧洁

(河钢股份有限公司承德分公司,河北 承德 067001)

ABB变频器作为一种主要的控制装置,在三相交流异步电机速度的控制和调节方面发挥着重要作用,同时,其较高的稳定性、组合形式的丰富性都决定了其在不同领域都具备极为广泛的应用空间[1]。与传统控制方式相比,ABB变频器采用矢量控制技术实现对设备的低速高转矩输出模式控制,并且在参数调节上具有更高的灵活性,可以在不使用输入隔离变压器的条件下完成目标状态的调节[2]。而其实际的应用和组合方式主要取决于其应用的环境以及用户需求,可以在不改变原有设备的情况下,直接以直接连接的方式在供电电源中接入控制装置即可完成安装,使得用户可以以更低的投资成本获得目标控制效果[3]。对于冶金企业而言,不同时间段企业的生产状态存在较大差异,产生的烟尘浓度也不同,而除尘系统始终以固定的状态运行[4],这就在一定程度上造成了资源的浪费,并且当烟尘浓度低,而除尘系统运行效率高时,也会造成生产环境中的压力增大,影响正常生产活动的开展[5]。为此将ABB变频器应用于除尘系统的控制之中是具有巨大潜力的[6]。

本文提出ABB变频器在冶金企业除尘系统中的应用分析,在研究了ABBA变频器对除尘系统状态的控制方式的基础上,分析了其实际应用效果。通过本文的研究,以期为相关企业的生产改革提供参考。

1 ABB变频器对除尘系统的控制方式

1.1 计算除尘系统效能关系

要实现对除尘系统状态的有效控制,首先要对其实际运行效能作出准确计算,在传统的控制模式中,除尘系统中的鼓引风量是以企业生产过程中最高浓度为目标设置的,将除尘系统中风机出口的挡板位置进行人为控制,但为了减少由此带来的人工成本,一般情况下都选择将鼓引风机的运行状态设置在满负荷模式下,系统产生的风余量相对较高,能源浪费情况明显。为此,本文通过对除尘系统的运行效能进行计算。风机转速与风量之间的关系可以表示为:

其中,H表示环境的整体风压,Ha表示在无外力作用下,环境中的静风压数值,Hd表示除尘系统运行产生的动风压数值。而实际上Hd的大小是由除尘系统的输入功率决定,并且存在的:

其中,P表示除尘系统的输入功率,c表示风机的有效转换系数,q表示风机运转的基础功率值,v表示风机运转的额定转速。

由此,可以看出风力机峰流量与输入功率之间是以正比关系存在的,环境中的压力值也与之呈正比关系。那么就可以通过对输入功率进行合理调节改变环境中的压力大小,减少风机过度运转带来的能源开销。

1.2 基于ABB调频器的状态控制

在上述基础上,ABB对除尘系统的控制作用主要是通过自身的调频作用改变输入系统的功率大小,以此改变风机的运转状态,确保其输出与需求之间保持高拟合度。

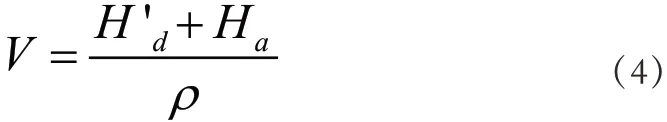

当除尘系统检测到环境中烟尘浓度为ρ时,假设此时除尘系统的输出功率为W,那么对应产生的风压值可以表示为:

可实现的除尘效率为:

此时,当V=1时,表示除尘系统的运行状态与实际需求一致,当V>1时,表示系统的运行状态高于实际需求;通过ABB调频器进行降频处理,减少输入功率,直至V=1;当V<1时,表示系统运行状态低于实际需求,通过ABB调频器进行升频处理,提高输出功率,直至V=1。

通过这样的方式,利用ABB变频器实现对除尘系统状态的有效控制。

2 应用分析

将搭载有ABB变频器的除尘系统应用于实际的冶金环境中,测试其在控制能源开销方面的价值。

2.1 测试环境

本文以某钢铁有限公司为测试目标,其开展的烟气治理项目中,针对烟尘的管控措施虽然已经取得了一定的成果,但存在成本较高的问题,原有的除尘装置如图1所示。

图1 除尘装置

为此,本文在原有除尘系统的基础上,安装了2套配套电机为1600kW×10kV的大功率高压ABB变频器。由此构成的除尘系统包括2台ASC600高压ABB变频器,2台运行功率为2 000 kW的系统旁路开关柜,其操控方式为手动,当系统智能控制出现异常时,通过该装置实现紧急制动,除此之外,还有1套冶金线程及除尘状态远程实时监控系统。以此为基础,ABB变频器的安装充分考虑了实际的应用环境需求,最终选择的安装位置为室内,具体如图2所示。

图2 ABB变频器安装方式

对应的技术方案为电压源型安装方式,通过分析该冶金企业的实际除尘需求,设定变频器的额定输入电压为10kv,电压允许变化范围为-20%-+15%,对于除尘系统而言,输入电压和输出电压均为10kV,输出电流值为100A,变频器的额定容量大小为2200KVA,允许的额定输入频率为50Hz,允许的最大波动范围为5Hz。设置额定输出状态下变频器的效率为97%,当除尘系统的负载小于20%时,对应的额定效率不超过95%。输入侧功率因数也是按照系统的实际运行状态设置的,当其以额定输出状态运行时,功率因数为0.97,当负载低于30%时,功率因数为不超过0.92。不仅如此,为了提高系统的安全性,在ABB变频器的每相9单元位置,串联了一个PWM 逆变输出,元件参数为IGBT。通过这样的方式,变频器可以承受120%过载状态的最大时长为3min,150%过载状态的最大时长为1min。对于变频器的控制,以“一拖一”的方式实现,其中,就地控制是通过电源控制自带的液晶触摸屏对参数进行设定,实现对变频器启动﹑停止等状态的调控;远程控制是通过中央控制室的工控机控制变频器,利用RS485接口建立变频器与工控机之间的连接,在MODBUS通讯协议下实现控制指令的传输。

2.2 应用效果

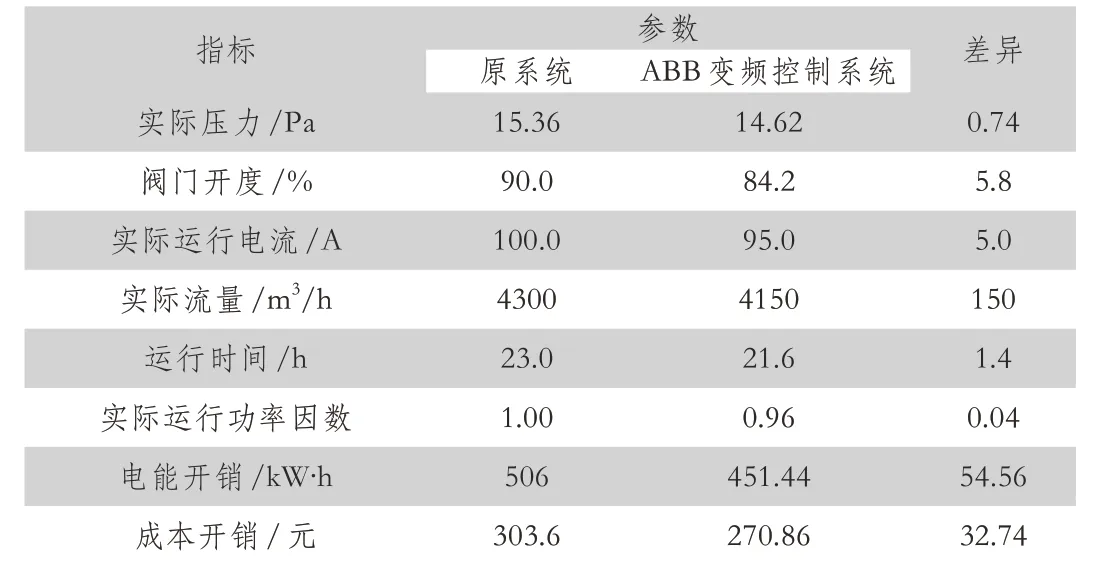

在上述基础上,对冶金企业的除尘系统进行状态控制,并对比了在24h内原有状态下的资源开销,其结果如表1所示。

表1 除尘系统开销对比表

从表1中可以看出,与原来的除尘系统相比,在ABB变频器控制下,对于系统参数的控制更加精准,单日缩短无效运行时间1.4h,节能量达到54.56 kW·h,以当地实际电能收费标准0.6元/kW·h计算,单日可减少电能成本32.74元,为原开销的10.81%。因此可以看出,通过使用ABB变频器对冶金企业除尘系统运行状态进行精准控制对于降低市场成本具有显著效果。

3 结语

冶金企业的烟尘问题是极大的安全隐患,为了最大限度降低由此带来的安全问题,企业均安装了功率较大的除尘装置实现对烟尘的控制,但由此带来的经济成本也是不容忽视。本文提出ABB变频器在冶金企业除尘系统中的应用分析,实现了对小提高能运行参数的精准控制,在实现除尘效果的前提下,切实降低了系统的运行成本。通过本文的研究,以期为除尘系统的变频控制改进提供参考。