镍包石墨添加相对Ni60-WC复合涂层性能的影响

朱克亮,刘 宁,朱协彬,张 伟,刘宏伟,魏 敏,李树军

(1. 安徽工程大学 材料科学与工程学院,安徽 芜湖 241000;2.京津冀再制造产业技术研究院 研发部,河北 沧州 062450)

NiCrBSi自熔性合金具有抗腐蚀和耐磨损性能,常作为金属粘结相,Ni60合金粉末属于NiCrBSi自熔性合金粉末中的一种;WC陶瓷常作为硬质增强相,对NiCrBSi合金有较好的润湿性,因此,在NiCrBSi合金中加入WC增强相能有效地提高涂层的硬度和耐磨性能。张学东等采用超音速火焰喷涂工艺制备的Ni60包覆WC(Ni60-WC)涂层组织致密均匀,与基体结合好,孔隙率较低;随着WC含量的增加,涂层的硬度、耐磨损性能和耐腐蚀性能也随之提高。

镍包石墨(Ni-C)是壳核结构材料,其中石墨具有优异的导电导热性、润滑性、耐高温性、耐腐蚀性、可塑性和抗热震性,而镍金属可以防止石墨被高温烧蚀,以增加石墨的沉积效率。镍包石墨不仅兼有壳(金属镍)和核(石墨)材料的优点,而且其复合涂层也具有优良的综合性能。

超音速火焰喷涂(HVOF)技术经过多年的发展,工艺已经非常成熟,具有喷涂焰流速度快、火焰温度适中、涂层致密度高,以及与基体结合强度高等优点,其制备的涂层具有孔隙率低、结合强度高、耐磨损、耐腐蚀和耐高温的优良特点。因此,HVOF涂层应用广泛,涉及到航空航天、交通运输、石油化工、电力能源、冶金工业、纺织与造纸、机械制造、医疗行业等领域。

Ni60-WC涂层具有良好的耐磨损、耐腐蚀性能,但是在摩擦磨损工况下,涂层自身和摩擦副都磨损严重。石墨具有良好的自润滑性能,可以在涂层表面形成一层薄薄的润滑膜,减少涂层自身和摩擦副的摩擦损失,但是石墨粉末在喷涂过程中易烧蚀和氧化。因此研究选用镍包石墨粉末,以防止石墨的烧蚀和氧化,采用超音速火焰喷涂技术在45钢基体表面制备Ni60-WC掺杂镍包石墨(5 wt.%、10 wt.%、15 wt.%)复合涂层,探究镍包石墨掺杂含量对涂层的微观组织、力学性能和耐磨耐蚀性能的影响。

1 实验材料与方法

1.1 实验材料

实验选用45钢材料作为喷涂基材,尺寸为10 cm×10 cm×3 cm,其化学成分及质量分数如表1所示。选用Ni60包覆WC(Ni60-38 wt.%WC)和镍包石墨(25 wt.%Ni-C)作为喷涂粉末,两种粉末粒径分布范围主要在15~45 μm。首先采用电子天平进行称量,将镍包石墨粉末分别以5 wt.%、10 wt.%、15 wt.%三种比例添加到Ni60-WC粉末中,各组试样粉配比结果如表2所示。由表2可知,Ni60-WC与镍包石墨混合粉末初始状态,然后使用机械球磨法制备Ni60-WC与镍包石墨混合粉末,其中机械球磨转速设定为100 r/min,球磨时间为120 min。

表1 45钢材料化学成分及质量分数

表2 各组试样粉末配比

1.2 实验方法

喷涂前,将喷涂粉末置于真空干燥箱内,在120 ℃下干燥2 h;将45钢基材置于无水乙醇溶液中进行超声波清洗去除锈蚀与油脂,并使用24目棕刚玉颗粒做喷砂粗化处理。采用立佳HV-8000超音速火焰喷涂(HVOF)技术制备镍基复合涂层,其工艺参数如表3所示。涂层厚度在0.3~0.35 mm。

表3 超音速火焰喷涂工艺参数

喷涂参数数值煤油流量/(GAL/H)6氧气流量/SCFH1 850送粉速率/(g/min)80

喷涂参数数值喷涂距离/mm320喷枪移动速度/(m/min)30

1.3 表征与测试

采用Regulus 8100扫描电子显微镜(SEM)对Ni60-WC、镍包石墨粉末表面形貌和复合涂层截面形貌进行观察;采用D/max-rA X射线衍射仪(XRD)对Ni60-WC、镍包石墨粉末表面形貌和复合涂层进行物相分析;采用马尔文2000激光粒度分布仪对Ni60-WC、镍包石墨粉末粒径分布区间进行测量。

使用数码超景深显微镜对涂层截面不同位置拍摄照片,借助Image-Pro plus软件进行孔隙率分析计算,软件分析计算后取孔隙率平均值;采用维氏显微硬度仪测量复合涂层的硬度,试验载荷为200 g,加载时间为10 s,每个涂层选取5个点进行测量,计算其算术平均值;采用UMT-2摩擦磨损试验机对涂层的摩擦学性能进行研究,试验施加载荷为10 N,摩擦方式为线性往复运动,摩擦时间为30 min,摩擦速率为5 Hz,摩擦行程为5 mm,摩擦温度为常温,并借助奥林巴斯4000激光共聚焦显微镜测量磨损后涂层的磨损体积;采用LYW-075N盐雾腐蚀试验箱对复合涂层腐蚀性能进行测试,在实验过程中对样品表面的宏观形貌定期观察并使用电子天平称定腐蚀后的重量,然后根据腐蚀实验前后试样的重量变化,进而计算腐蚀速率。

2 实验结果与讨论

2.1 粉末形貌与物相检测

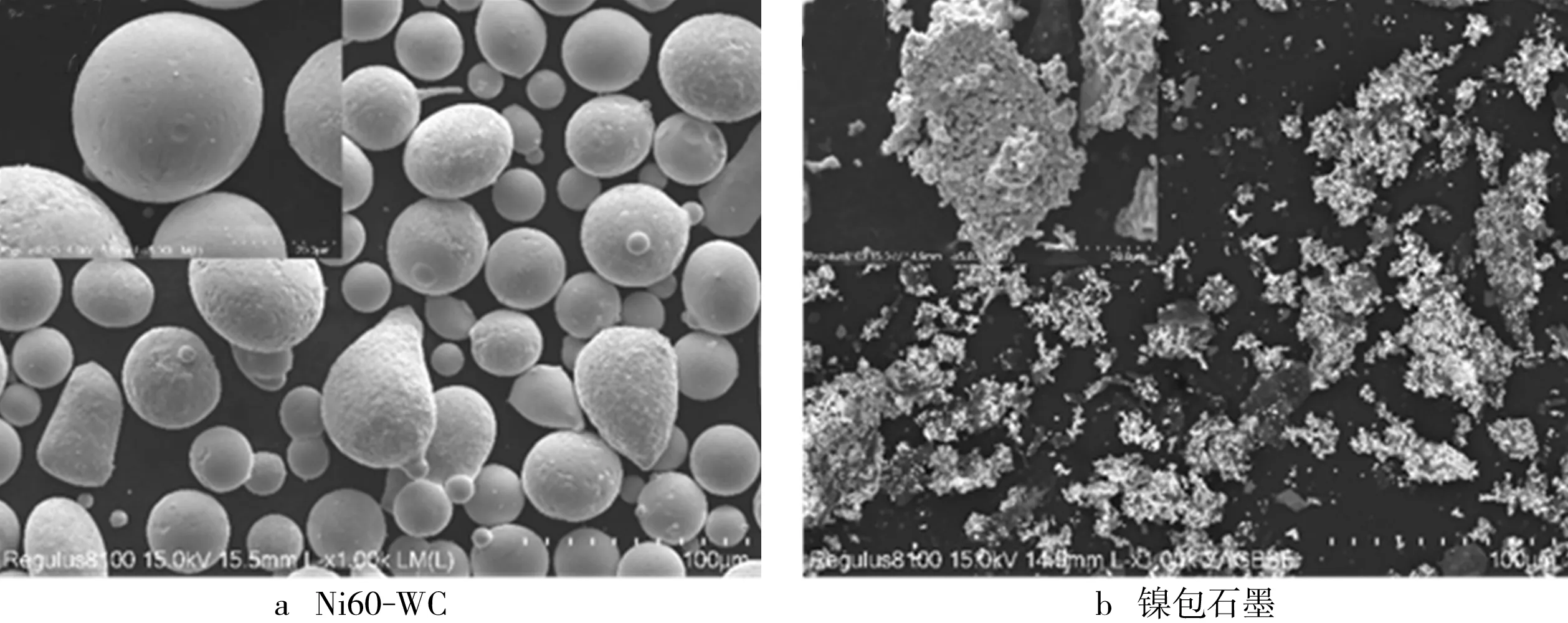

Ni60-WC、镍包石墨粉末的SEM形貌如图1所示。由图1a可知,Ni60-WC粉末均呈球形或椭球形,说明喷涂粉末具有良好的固态流动性,保证了其喷涂过程中送粉速率平稳,但是粉末表面较粗糙,存在一定比例的卫星粉;由图1b可知,镍包石墨粉末呈不规则形状,主要为片层状组织,石墨被镍金属包裹严实,但是存在一定团聚现象。选用包覆粉末目的是防止石墨在喷涂过程中氧化或烧蚀。

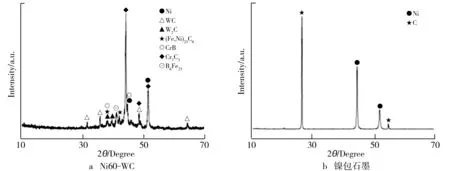

Ni60-WC、镍包石墨粉末的XRD图谱如图2所示。由图2a可知,Ni60-WC粉末的主要物相为(Fe,Ni)C、BFe、Ni、 WC、WC、CrC、CrB,其中WC的形成是由于粉末在制备过程中WC受热分解;由图2b可知,镍包石墨粉末的主要物相为Ni和石墨,说明包覆过程中没有产生其他化学反应,符合所需镍包粉末要求。

图1 粉末SEM形貌

图2 粉末XRD图谱

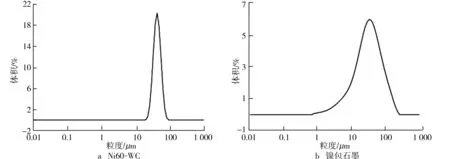

Ni60-WC、镍包石墨粉末的粒度分布如图3所示。由图3a可知,Ni60-WC粉末粒度分布区间在15~80 μm范围内,粉末粒径大小差距不明显,其大多数粉末分布区间集中在15~45 μm;由图3b可知,镍包石墨粉末粒度分布区间在8~110 μm范围内,不及Ni60-WC粉末粒径分布均匀,存在极少数细小或粗大的粉末颗粒,由于众多细小粉末颗粒团聚形成一个个大颗粒粉末,因此,其大多数粉末分布区间检测结果还是集中在15~45 μm。综上所述,Ni60-WC、镍包石墨粉末均满足热喷涂所需粉末条件,对涂层的致密性、高硬度和耐磨耐蚀性有积极作用。

图3 粉末粒度分布

2.2 涂层组织特征分析

不同镍包石墨掺杂量下涂层-基体界面的超景深二维形貌如图4所示。4种涂层与基体间的界面结合处没有明显孔隙、裂纹等缺陷存在,表明涂层与基体结合良好。从图4中可以看出,Ni60-WC涂层与基体结合紧密程度不及其他复合涂层,表明随着镍包石墨不规则形状粉末掺杂量的增多,其涂层与基体结合的紧密程度也随之增加,符合不规则形状喷涂粉末在热喷涂过程中能够更好地熔合,形成更加紧密的涂层这一结论。实验中可能是镍包石墨粉末最外层包覆的金属镍熔化填补粒子间间隙,起到固溶强化的作用。

图4 不同镍包石墨掺杂量下涂层-基体界面的超景深二维形貌

不同镍包石墨掺杂量下涂层截面的超景深二维形貌如图5所示。从图5中可以看出,涂层中均匀分布白色方块状晶体WC相和黑色的石墨相,起到弥散强化作用,但是涂层中还存在少量黑色孔洞等缺陷。当掺杂镍包石墨时,粉末颗粒在热喷涂过程中常处于半熔融状态,由于粉末颗粒增多,喷涂产生的热量不变,导致单个粉末颗粒吸收的热量降低,结果将包覆粉末外层的Ni60和金属镍熔化,高熔点和高硬度的WC颗粒和耐高温的石墨颗粒镶嵌其中。当镍包石墨掺杂量为15 wt.%时,石墨颗粒均匀分散在镍基合金相中,而当镍包石墨掺杂量为5 wt.%和10 wt.%时,石墨颗粒呈非均匀状态分布,有一定的团聚现象,而WC颗粒数量较多且分散均匀。总的来说,随着镍包石墨掺杂量的升高,复合涂层孔洞数量相差无几,孔隙率也相差不大。

图5 不同镍包石墨掺杂量下涂层截面的超景深二维形貌

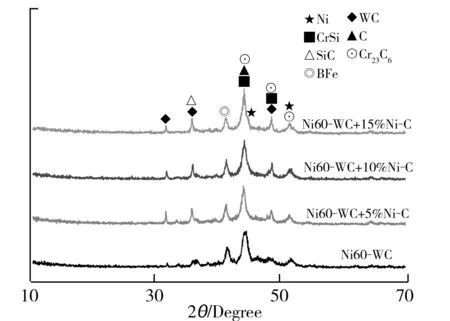

Ni60-WC涂层与镍包石墨掺杂Ni60-WC涂层的XRD图谱如图6所示。从图6中可以看出,4种涂层物相组成基本相同。镍包石墨掺杂Ni60-WC涂层中主要存在的物相有Ni、WC、CrSi和石墨相,还出现了SiC、CrC和BFe相,其中WC、SiC和CrC均属于硬质相,可大大提高涂层的硬度和耐磨性能。由于硬质相SiC的存在,说明在HVOF喷涂过程中石墨发生了脱碳与分解。

图6 Ni60-WC涂层与镍包石墨掺杂Ni60-WC涂层的XRD图谱

3 涂层力学性能

不同镍包石墨掺杂量下涂层的超景深二维形貌灰度处理图如图7所示。从图7中可以看出,经过Image-pro plus图像分析软件测量,Ni60-WC 涂层孔隙率为1.05%,掺杂5 wt.%镍包石墨复合涂层的孔隙率为1.37%,掺杂10 wt.%镍包石墨复合涂层孔隙率为1.46%,掺杂15 wt.%镍包石墨复合涂层孔隙率为2.22%。具体如表4所示。由表4可知,采用相同的喷涂工艺制备的复合涂层孔隙率变化不大,但是随着镍包石墨掺杂量的增多,复合涂层的孔隙率也随之增加,从而对涂层的质量产生影响。其复合涂层孔隙率增加的主要原因是在热喷涂过程中,硬质相WC和润滑相镍包石墨镶嵌在金属粘结相中,当涂层冷却凝固后易在两相接触界面形成孔隙。

图7 不同镍包石墨掺杂量下涂层的超景深二维形貌灰度处理图

表4 不同镍包石墨掺杂量下涂层的孔隙率

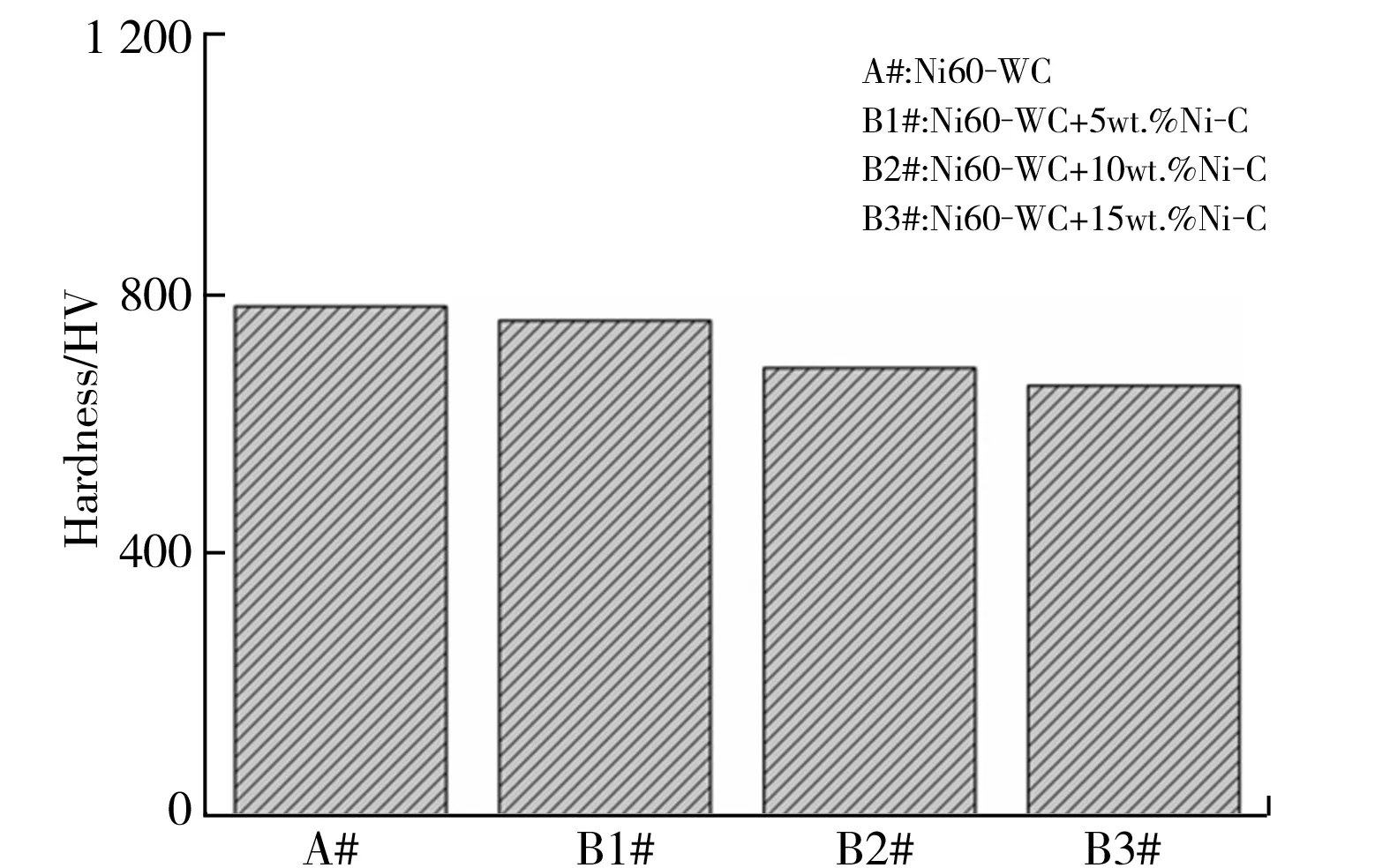

不同镍包石墨掺杂量下涂层的截面显微硬度如图8所示。从图8中可以看出,镍包石墨的掺杂降低了Ni60-WC涂层的显微硬度,其中掺杂5 wt.%镍包石墨的复合涂层显微硬度为764 HV,随着镍包石墨掺杂量的增加,涂层的显微硬度也随之降低,但是涂层的显微硬度值总体相差不大。镍包石墨作为润滑相,可以提高涂层自润滑性能,有利于涂层的摩擦学性能,提高涂层在摩擦磨损工况下的服役性能和使用寿命,但是过量的镍包石墨使得涂层界面匹配性较差,涂层内聚结合强度降低,从而导致涂层显微硬度下降。

图8 不同镍包石墨掺杂量下涂层的截面显微硬度

不同镍包石墨掺杂量下涂层的摩擦学性能如图9所示。由图9a可知,涂层的摩擦磨损试验经历了明显的跑合、过渡、稳定磨损三个阶段。在摩擦磨损试验初期,Ni60-WC、Ni60-WC+5 wt.%Ni-C、Ni60-WC+15 wt.%Ni-C复合涂层的摩擦系数波动幅度较大,达到0.6左右,可能是由于涂层表面不平整所导致的,尽管如此,摩擦系数均随着时间的延长,稳定在0.45左右;Ni60-WC+5 wt.%Ni-C复合涂层的摩擦系数则一直在0.45左右上下波动,摩擦系数相较于其他涂层较为平稳。由图9b可知,Ni60-WC涂层的磨损体积为1.60×10μm,掺杂5 wt.%镍包石墨复合涂层的磨损体积为0.66×10μm,掺杂10 wt.%镍包石墨复合涂层的磨损体积为0.58×10μm,掺杂15 wt.%镍包石墨复合涂层的磨损体积为0.55×10μm。随着掺杂量的增多,复合涂层的磨损体积反而降低,约为Ni60-WC涂层磨损体积的1/3,说明石墨发挥了润滑效果,提高了复合涂层的耐磨损性能,但是随着镍包石墨掺杂量的持续增多,其复合涂层磨损体积降低并不明显且相差不大。

图9 不同镍包石墨掺杂量下涂层的摩擦磨损

初始状态下和120 h、240 h、480 h盐雾腐蚀后的不同镍包石墨添加量下涂层试样形貌如图10所示。其中,图10a~图10d分别为Ni60-WC涂层试样的初始形貌及在盐雾环境下分别腐蚀120 h、240 h、480 h后的形貌图;图10e~图10h分别为Ni60-WC+5wt.%Ni-C复合涂层的初始形貌及在盐雾环境下分别腐蚀120 h、240 h、480 h后的形貌图;图10i~图10l分别为Ni60-WC+10 wt.%Ni-C复合涂层的初始形貌及在盐雾环境下分别腐蚀120 h、240 h、480 h后的形貌图;图10m~图10p分别为Ni60-WC+15 wt.%Ni-C复合涂层的初始形貌及在盐雾环境下分别腐蚀120 h、240 h、480 h后的形貌图。从图10可以看出,涂层试样的初始状态均为平整光亮的表面,随着腐蚀时间的延长,涂层试样周边均出现橘黄色的锈迹,再随着腐蚀时间的延长,涂层试样周边均出现褐色锈迹并且橘黄色的锈迹增多,最终涂层试样表面均呈现出深褐色和橘黄色相互交织的锈迹,但是依然存在平整光亮的部分,表明涂层具有良好的耐腐蚀性能。随着镍包石墨掺杂量的增加,涂层表面腐蚀的面积相差不大,可能是镍包石墨的掺杂量增多,大量的WC和石墨颗粒镶嵌在涂层中,它们会阻碍涂层粒子间结合,造成涂层细微孔隙增多,影响涂层致密度,更多的Na和Cl从孔隙处渗透进涂层内部至基体表面,导致涂层表面腐蚀面积有所增加;随着盐雾腐蚀时间的增长,涂层表面腐蚀面积均呈现增多趋势。

图10 初始状态下和120 h、240 h、480 h盐雾腐蚀后的不同镍包石墨掺杂量下涂层试样形貌

不同镍包石墨掺杂量下涂层盐雾腐蚀增重及腐蚀速率如图11所示。由图11a可知,随着盐雾腐蚀试验时间的延长,涂层试样的重量全部随之增加。在盐雾腐蚀试验120 h、240 h内,Ni60-WC涂层的增加重量最大,Ni60-WC+5 wt.%Ni-C复合涂层和Ni60-WC+10 wt.%Ni-C复合涂层次之,Ni60-WC+15 wt.%Ni-C复合涂层的增加重量最小。但是在盐雾腐蚀试验240~480 h内,Ni60-WC+5 wt.%Ni-C复合涂层的增加重量最大,Ni60-WC涂层和Ni60-WC+10 wt.%Ni-C复合涂层次之,Ni60-WC+15 wt.%Ni-C复合涂层的增加重量最小。由图11b可知,随着盐雾腐蚀试验时间的延长,涂层试样的腐蚀速率全部随之减小。在盐雾腐蚀试验120 h、240 h内,Ni60-WC涂层的腐蚀速率最快,Ni60-WC+5 wt.%Ni-C复合涂层和Ni60-WC+10 wt.%Ni-C复合涂层次之,Ni60-WC+15 wt.%Ni-C复合涂层的腐蚀速率最慢。但是在盐雾腐蚀试验240~480 h内,Ni60-WC+5 wt.%Ni-C复合涂层的腐蚀速率最快,Ni60-WC涂层和Ni60-WC+10 wt.%Ni-C复合涂层次之,Ni60-WC+15 wt.%Ni-C复合涂层的腐蚀速率最慢。综上所述,在盐雾腐蚀试验120 h、240 h、480 h内,Ni60-WC+15 wt.%Ni-C复合涂层具有更好的耐腐蚀性能,可能是掺杂镍包石墨复合涂层表面形成了一层致密的氧化膜,阻止了腐蚀反应的进一步发生。

图11 不同镍包石墨掺杂量下涂层的盐雾腐蚀

4 结论

研究采用超音速火焰喷涂技术在45钢基体表面制备了不同镍包石墨掺杂量的Ni60-WC复合涂层,借助扫描电子显微镜、X射线衍射仪、激光粒度分析仪、数码超景深显微镜、显微硬度计对粉末的微观组织和涂层的微观组织、力学性能进行表征;利用摩擦磨损试验对涂层的摩擦学性能进行了研究;利用中性盐雾腐蚀试验对涂层在不同时间段下的腐蚀性能进行了对比研究,结果表明:

(1)Ni60-WC粉末呈球形或椭球形形貌,物相组成主要有(Fe,Ni)C、BFe、Ni、 WC、WC、CrC、CrB;镍包石墨粉末呈不规则形状,并且石墨被镍金属包裹严实,物相组成有Ni和石墨;两种粉末的粒径分布范围主要在15~45 μm。

(2)掺杂镍包石墨后复合涂层致密且与基体结合紧密,显现出层状结构;涂层主要存在的物相有Ni、WC、CrSi、石墨、SiC、CrC和BFe;涂层的孔隙率均在1%~2%左右,并且随着镍包石墨掺杂量的增加,涂层孔隙率随之增加;涂层的显微硬度均在700~800 HV左右,并且随着镍包石墨掺杂量的增加,涂层的显微硬度随之降低。

(3)掺杂镍包石墨后复合涂层的耐磨损性能随着掺杂量的增加而升高,但是涂层磨损体积相差不多。其中,Ni60-WC+15 wt.%Ni-C复合涂层的耐磨损性能最好,磨损体积最低为0.55×10μm,是Ni60-WC涂层磨损体积的1/3。

(4)随着盐雾腐蚀试验时间的延长,涂层试样的腐蚀程度均加重,但是在盐雾腐蚀试验120 h、240 h、480 h内,Ni60-WC+15 wt.%Ni-C复合涂层都表现出更好的耐腐蚀性能。