大斜度定向井钻井施工技术讨论

张庆男

摘 要:油田经过多年的勘探与开发建设,已经到了油田开发的中后期,综合含水率逐渐上升,为了保证油田的产量稳定,必须对地面条件受到限制的剩余油藏进行系统动用,为此部署了A大斜度定向井,该井设计斜深3467.00m,垂深1980.65m,井斜角75°,方位角95.41°,水平位移1921.35m。可开发地表为湖泊或者沼泽,难以应用直井进行开发剩余油藏。

关键词:勘探开发;大斜度定向井;井身结构;井眼轨迹

1 工程设计情况

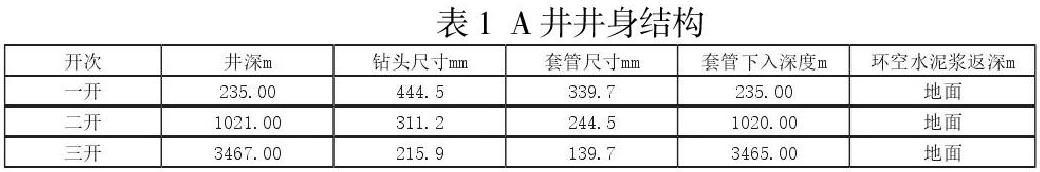

1.1 井身结构设计

对于一口井斜角比较大、水平位移也比较大的定向井而言,良好的井身结构不仅可以大幅度提高施工速度,也能够使施工过程更加安全。在A井的施工设计中,根据油田的实际情况,采用三级套管的井身结构,Φ339.7mm套管主要是封固上部松散、不成岩的地层,同时建立井口与循环系统的密闭循环;Φ244.5mm套管主要是封固QSK组的大段泥页岩、井壁易失稳的地层,为三开定向、稳斜施工创造有利条件;Φ139.7mm套管封固定向段、稳斜井段和油层井段,并为后期大规模压裂增产改造提供条件。井身结构见表1所示。

1.2 井眼轨迹设计

在地质设计中,只有一个靶点,因此以中靶为目标,首先对井眼轨迹剖面的形式进行优选,然后对造斜点、造斜率进行优选与优化,最终确定了三段制的井眼轨迹剖面形式,因此该剖面形式在满足地质设计要求的同时,具有操作简单、易于控制等特点,造斜点优选为1050.00m,造斜率优化为5.00°/30m。

2 钻井技术

为了保证大斜度定向A井的顺利施工,在认真分析设计要点的基础上,对施工中的直井段、造斜段、稳斜段的井眼轨迹控制技术和安全钻井施工技术进行了详细分析,该井施工的成功,为施工大位移定向井积累了一定施工经验,具有一定的指导作用。

2.1 井眼轨迹控制技术

2.1.1 直井段施工(0-1050m)

在直井段施工中主要采用防斜效果好的塔式钻具组合和钟摆钻具组合,同时严格控制钻压,应用电子单点测斜仪进行定点测斜,达到防斜打直的目的。在一开施工时应用塔式钻具组合:Φ444.50mmBIT×1.10m+Φ229.00mmDC×27.43m+Φ203.00mmDC×55.58m+

Φ178.00mmDC×83.35m+Φ139.70mmDP;在二开施工中采用钟摆钻具组合:Φ311.20mmBIT×0.37m+Φ229.00mmDC×18.35m+Φ308.00mmSTB×1.60m+Φ229.00mmDC×9.08m+Φ203.00mmMDC×9.79m+Φ203.00mm

DC×45.79m+Φ178.00mmMDC×9.71m+Φ178.00mmDC×73.64m+

Φ139.70mmDP。施工到造斜点井深处时井斜角只有0.61°,水平位移3.42m。

2.1.2 增斜段施工(1050-1500m)

增斜井段是A井最为关键的井段,这一段施工的重点就是要保证造斜率达到设计造斜率的要求,因此首先要对造斜工具进行选择,根据不同单弯螺杆钻具厂家给出的不同弯度的螺杆钻具的理论造斜率情况,结合该井所在区域的实际造斜层位,最后按照比设计高20%造斜率的原则,选用1.5°渤海石油机械厂的螺杆钻具进行增斜段施工。钻具组合为:Φ215.90mmBIT×0.29m+Φ172.00mmLZ×7.91m(1.5°)+Φ165.00mmJHF0.50m+Φ172.00mmMWD×8.92m+Φ127.00mmMHWDP×9.37m+Φ127.00mm HWDP×363.77m+Φ139.70mmDP。施工中根据直井段所产生的位移偏差和闭合方位偏大的情况,重新对井眼轨迹进行修正设计,然后在施工初期将工具面摆正在90°左右,待井斜角增加到5°以后,工具面角由磁性工具面转换为高边工具面后,此时的闭合方位也与设计方位基本上相符了,因此将工具面角调整在95°左右进行全力增斜钻井,然后根据实际的造斜率情况对定向井段与复合井段进行计算,保证井眼轨迹既能与设计轨迹想符合,又能实现快速、安全施工,直至井斜角增加到75°进行稳斜施工。

2.1.3 穩斜井段施工(1500-3467m)

为了实现稳斜井段的施工平稳,减少井斜角与方位角的调整,因此对钻具组合进行重新优化,选用稳斜效果好的1°单弯螺杆,并在其后跟随一个Φ208mm扶正器,具体组合为:Φ215.90mmBIT×0.23m+Φ172.00mmLZ×7.91m(1°)+Φ165.00mmJHF×0.50m+Φ208.00mmSTB×1.40m+Φ172.00mmMWD×10.97m+Φ127.00mmMHWDP×9.38m+Φ127.00mmHWDP×28.16m+Φ139.70mmDP×9.10m+Φ127.00mmHWDP×532.71m+Φ139.70mmDP。施工中时刻对井斜角和方位角进行监测,发现有偏离设计趋势时要及时进行纠正,保证与设计相符,实现准确中靶。

2.2 安全施工技术

(1)Φ215.9mm井眼钻井排量一直保持在34l/s以上,使环空返速在1.5m/s左右,实现紊流携岩。(2)应用振动筛、除砂器、除泥器和离心机及时清除钻井液中的有害固相颗粒,保证井眼清洁。(3)钻进完一个单根后划眼2-3遍,坚持每钻进110-150m短起下200-250m破坏已经形成的岩屑床,下钻到底大排量循环钻井液。(4)控制失水量小于4mL,起钻要求每柱不低于3min,以免起钻过快引起抽吸,造成井壁失稳。下钻要求每小时不超过10柱,防止由于压力激动造成井漏。

3 结论与建议

(1)在施工之前对井身结构与井眼轨道进行设计与优化,是保证大斜度、大位移定向井安全施工的基础。(2)在井眼轨迹控制中要根据不同井段的特点选用钻具组合与施工参数,保证准确中靶。

(3)为了保证施工安全,要强化钻井液性能,在抑制性、润滑性和流变性上下功夫,保证井下安全。

参考文献:

[1] 孟祥波,陈春雷,孙长青. 徐深21-平1井轨迹控制技术[J].探矿工程(岩土钻掘工程),2014,41(1):30-32.

[2] 孙成发. 源A井钻井施工探讨[J].石化技术,2018,(5):127.