远程配送现场混装乳化炸药性能的研究

章 磊 姚普华 耿忠宝 石留贵 蔡敬国

(1.北京奥信化工科技发展有限责任公司;2.中刚开发股份有限公司)

乳化基质远程配送是近年来国外较先进的炸药生产和服务方式,是将乳化炸药生产集中在一处,然后根据需求在爆破、采矿点附近建多个基质配送站,即基质储罐,分别为不同区域内的爆破作业点提供炸药供应服务,每个储罐可为该区域的多个爆破作业点提供炸药供应服务;当前,国内普遍在大型矿山附近建设乳化炸药地面站,其特点是距离近,供应方便,但随着采矿业的发展,矿山分布相对分散,采用依据采矿点建设炸药生产点的方案经济性差。为满足分散矿山对炸药的需求,国外逐渐开展了乳化基质远程配送解决方案的研究,即集中生产乳化炸药,建设多个基质配送点,为多个矿区的客户提供服务,目前西方发达国家许多公司都采用这种方式为爆破提供服务,这既是一种先进的炸药供应方式,也是一种发展趋势。

刚果金是矿产丰富的非洲国家,因富产铜钴矿而闻名世界,从刚果金的卢本巴希市到科卢韦齐市300 km的沿途布满了大大小小的矿山企业,数量多达几十个。

为满足爆破作业点多而分散的爆破作业需求,某公司立项进行了远程配送现场混装乳化炸药的研究,在刚果金的利卡西市和科卢韦齐市各建设一个乳化炸药生产基地,在科卢韦齐和卢本巴希分别建立多个基质配送点(储罐),将利卡西生产的乳化基质运送到各基质配送点,再配送给各爆破作业点,这样可减少生产点,节约投资,特别是在建设初期,可快速占领市场。

因此,通过刚果金这个平台,研究和应用乳化基质远程配送技术,并配套研究常温敏化技术,对于解决刚果金多点分散矿区的炸药供应是一种节省投资、见效快、多快好省的解决方案,是满足市场需求,保证炸药供应的一种行之有效的方法。

1 研制目标

(1)乳化基质经过500 km运输后没有变质。

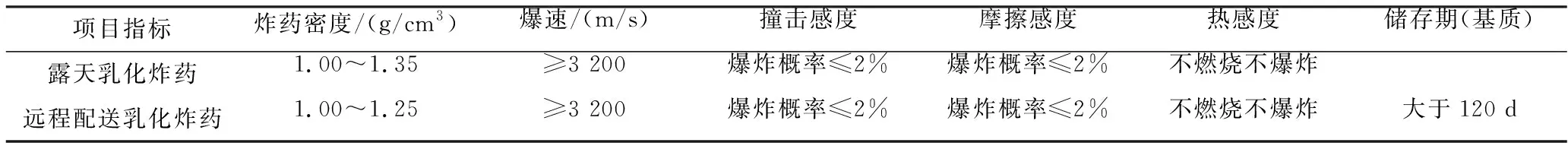

(2)现场混装乳化炸药性能指标应符合《工业炸药通用技术条件》(G28286—2012)的要求。见表1。

表1 远程配送乳化炸药指标

(3)乳化基质经4次泵送而未出现析晶变质,满足多次泵送的要求。

(4)在17~20 ℃常温敏化,敏化密度符合装药要求,试验爆速合格,制备的炸药满足爆破要求。

(5)基质储存期4个月后不析晶。

2 研制途径

2.1 提高乳化基质稳定性原理

乳化炸药的乳化体系是一种过饱和的氧化剂盐溶液组成的、水相高度分散在由碳氢燃料油(或蜡)组成的油相所形成的不稳定体系,随着时间的推移,过饱和的氧化剂盐最终是要从油包水体系中析出而使乳化体系破坏,使炸药失去感度[1]。分散相重心的移动速度可以用以下公式表示[1]。

式中,V为分散相的总体积,m3;η为连续相的密度,kg/m3;g为重力加速度,m/s2;ni为液珠个数;ri为液珠半径,m;ρ1为分散相密度,kg/m3;ρ2为连续相密度,kg/m3。

从式(1)可以看出,乳化基质的液珠半径越小,分散相与连续相的密度差越小,连续相的黏度越大,乳状液就越难分层,其稳定性越好。

2.2 配制远程配送基质的方法

普通的现场混装乳化炸药储存性能不好,对抗颠簸、泵送性能要求不高,对乳化基质油相界面膜强度[2]要求不高,而远程配送乳化基质需要有长的储存期,而且要耐受多次泵送和长距离运输的颠簸后乳化基质不析晶,并保证用于爆破应用,而高的界面膜强度通常会使乳化基质具有高的黏度,使得泵送及输送困难,也使常温敏化变得较难进行,影响使用效果,这就需要选择乳化能力强、乳化后稳定性好的乳化剂及配置合理的油相材料比例[2],使得制备的乳化基质具有好的抗颠簸能力和好的耐泵送能力,又具有好的流动性,保证现场混装装药顺利,采用高分子酯类乳化剂来保证乳化性能、提高界面膜强度,配置合理比例的矿物油及柴油调节黏度保证流动性,来达到研制目标。

3 试验部分

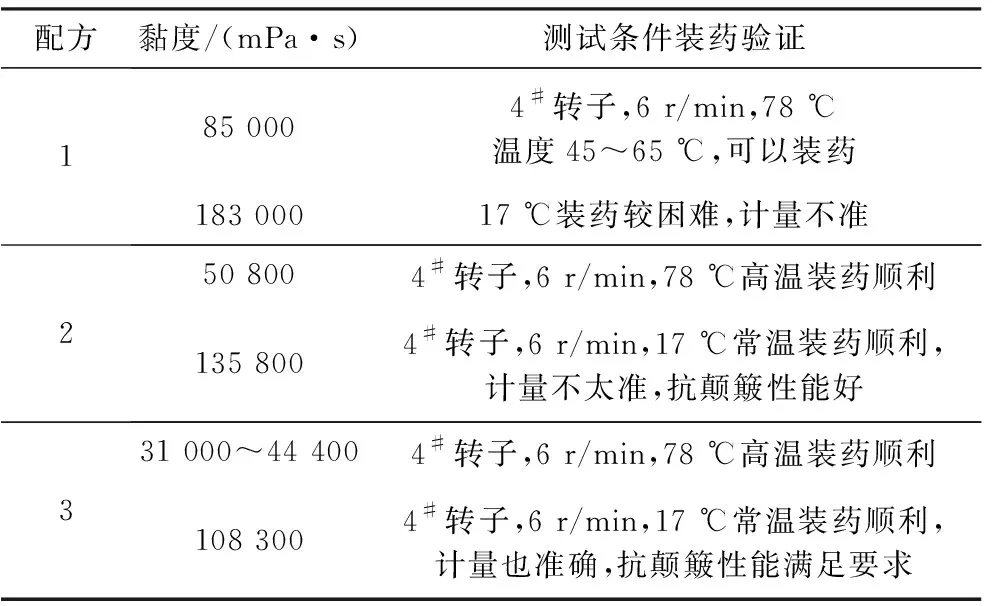

3.1 乳化基质黏度调试

合适的乳化基质黏度是保证现场混装乳化炸药顺利使用的基础,共调整3个配方,对抗颠簸性能及装药进行了试验,以确定基础配方。

表2的试验表明,配方3具有良好的使用性能,可以开展后续试验。

表2 黏度调试试验

3.2 抗剪切试验

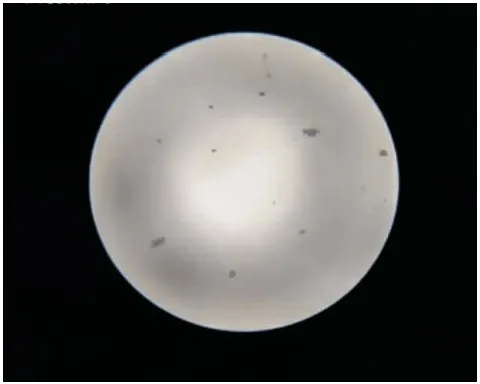

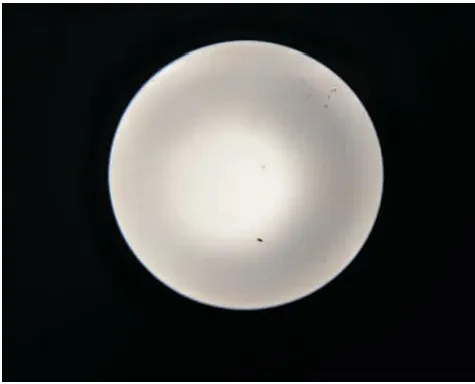

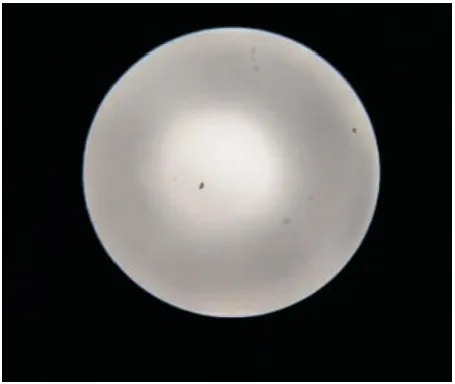

将制备的基质进行抗剪切试验,将基质装入5 mL一次性注射器中,突然施压,压力3.5 kg/cm2,让基质喷射出来,再用显微分析析晶情况,见图1~图4。

图1 未喷射试验的基质

图2 3次喷射试验后的基质

图3 7次喷射试验后的基质

图4 8次喷射试验后的基质

图1~图3表明基质析晶很少,不到1%的析晶面积,低于5%的临界析晶面积,图4析晶面积在10%以上,说明基质已经失效(按照路博润公司判断标准,低于析晶5%,基质可用于爆破,5%~10%处于临界状态,小心使用,大于10%基质失效,不可用),说明该基质经受7次剪切还能正常应用。

3.3 储存试验

刚果金有旱季与雨季之分,旱季5个月左右,旱季现场混装炸药用量较少,乳化基质有可能储存一段时间,最长3个月左右。所以,为保证乳化基质经过储存后能正常使用,将乳化基质储存4个月后观察状态,图5是乳化基质储存138 d后的显微照片,析晶面积非常微小,满足储存4个月要求。

图5 乳化基质储存后显微照片

3.4 多次泵送试验

将乳化基质生产完毕,首先泵送到储罐,在通过储罐泵送到基质运输车,再通过基质运输车泵送到乳化炸药混装车,最后泵送到炮孔,经过4次泵送,完成装药29 t,在TFM矿山顺利完成爆破,爆破效果良好,无大块。

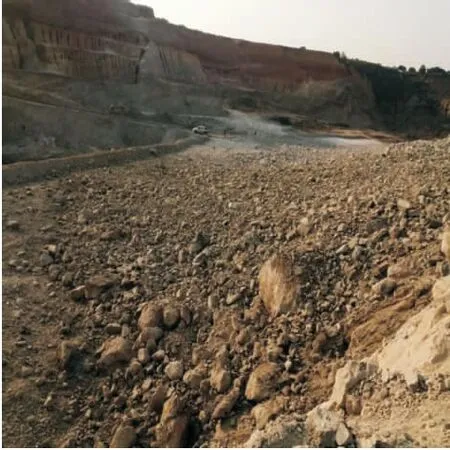

3.5 抗颠簸试验

为实现远程配送的需要,通常要将乳化基质运输到几百公里以外的基质储存点进行储存配送,试验中,将基质运输517 km后,再进行装药爆破,效果很好,图6是短距离运输爆破效果,图7是长距离运输后的爆破效果,两者基本没有差别。

图6 运输70 km后爆破效果

图7 运输517 km后爆破效果

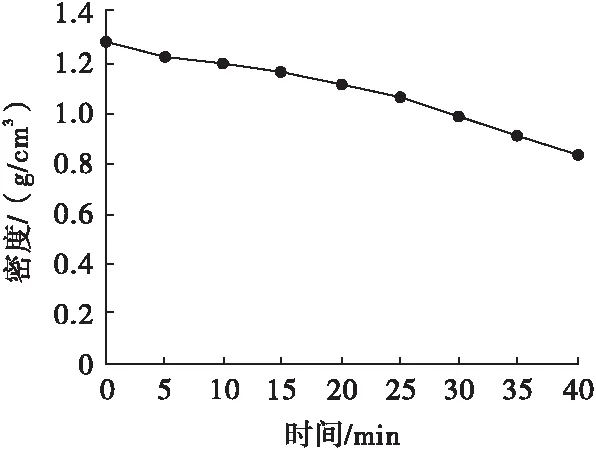

3.6 常温敏化试验

为满足多个作业点的爆破需求,通常将乳化基质先生产放置在储罐内,在经运输车配送到基质储存点,最后装混装车运到爆破作业地点进行爆破,乳化基质在运输储存的过程中,温度会降低,有时会达到常温,随着温度的降低,基质黏度会增加,70~80 ℃时,基质黏度通常在28 000~44 000 mPa·s,当温度降低到17~20 ℃,黏度会增加到100 000~135 000 mPa·s,使用的敏化方式通常是敏化剂加催化剂,在温度较高时,敏化剂在催化剂的作用下,与基质中游离硝酸铵反应很快[3],在低温时,反应速度明显降低,如果常温敏化不能保证密度降低到合理范围,达到需要的效果[4],将很难实现远程配送爆破服务,对于不同的孔深参数,乳化炸药的密度应该在20~30 min内控制在1.00~1.22 g/m3,图8是密度控制走势图,20 min密度为1.10 g/cm3,30 min密度为1.05 g/cm3,说明常温敏化符合装药爆破要求。

图8 常温敏化密度走势

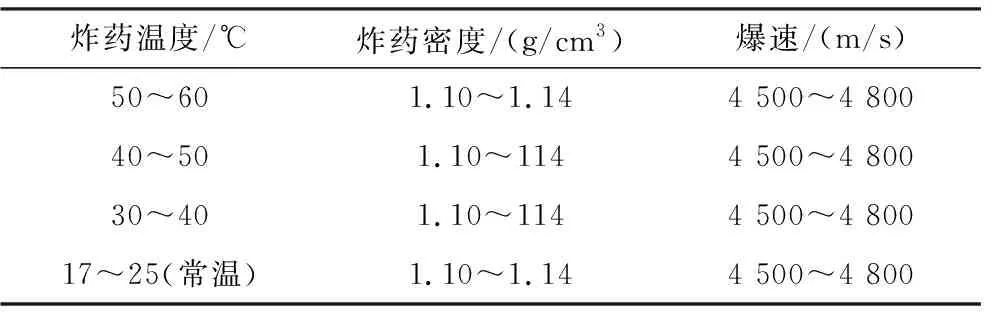

3.7 爆速测定试验

根据《工业炸药爆速测定方法》(GB/T13228—2015),对远程配方制备的现场混装乳化炸药进行多次测试,统计结果如表3。

表3 不同温度爆速测试统计

试验结果表明,炸药温度对炸药爆速没有影响,常温敏化后的爆速也高于国家标准值3 200 m/s。

3.8 配方确定

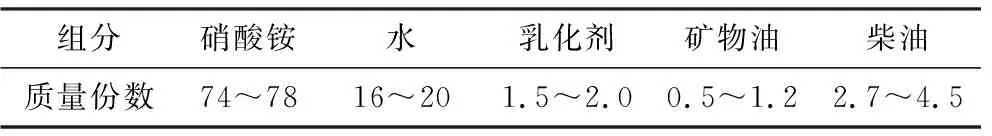

经过一系列试验,确定远程配送现场混装乳化炸药基本配方如表4。

表4 远程配送现场混装乳化炸药基本配方 %

4 工业爆破试验

远程配送现场混装乳化炸药配方确定后,共生产现场混装乳化炸药3 000多t,分别在刚果金科卢韦齐、利卡西、卢本巴希地区的矿山进行远程配送,距离从40~250 km不等,孔径有φ115、φ130、φ148、φ170、φ250 mm多种,孔深5~18 m不等,爆破效果良好,大块率很低。

下面以某采场爆破为例进行说明。孔网参数6 m×4 m,孔径148 mm,平均孔深13.5 m,,填塞高度4.5 m×5.5 m,共230个炮孔,使用炸药25.8 t,单耗0.53 kg/m3,爆破效果见图9。

爆破效果非常好,隆起高度高,大块率低。

5 结 论

通过选择高效的高分子乳化剂,配制合适的油相材料比例,使得制备的乳化基质满足长储存期、多次泵送不析晶、抗颠簸、常温敏化的研制指标,制备的远程配送现场混装乳化炸药在工业爆破中取得良好效果,满足了爆破作业点多而分散的爆破作业炸药供应需求,实现了现场乳化炸药的远程配送爆破服务。

图9 科米卡南二采场爆破效果