钢丝磷化阳极板的结垢成分分析及清除方法

朱建国 雷雪松 蔡磊 吕昕峰 盛荣生

摘 要:本文为了解决电解磷化过程中阳极板的钝化导致电镀电压升高,电解电流降低,电解效率下降的问题,以电解过程中的结垢原因为研究对象,通过化学实验及电子能谱对垢的主要成分进行了分析,根据分析的成分进行定量的化学实验,发现该物质的主要成分为 Fe3(PO4)2和FePO4。在实验时分别加入稀盐酸、稀硝酸、氨水、酒精并没有显著的溶解效果,最终找到先用NaOH反应,后用盐酸溶解阳极板结垢的方法,解决了阳极板的修复问题,使结垢的阳极板得以重复利用,有效的降低了生产成本。

关键词:电解磷化;阳极板;结垢

引言

磷化是钢铁常用的防护技术,因其工艺简單、成本低,广泛应用于冷加工机械、航天航空、化工及汽车等行业,是工业涂装不可缺少的重要工序[1-3]。但传统化学磷化方法的弊端较为突出,其磷化处理时间长,磷化温度高,磷化液补充复杂[4],磷化处理过程产生大量的废渣,磷化膜易产生色差,耐蚀性能较差,因此提高磷化速度、降低处理温度、减少磷化渣的磷化工艺或磷化替代工艺受到人们的普遍关注[5]。电解磷化处理由于在磷化过程中沉渣少[6],磷化时问短,添加剂含量低,是可行的替代传统化学磷化的技术之一,受到广泛关注[7]。

在钢丝连续磷化生产过程中,一般采用带有二氧化铱涂层的钛合金阳极。但由于钢丝连续生产,随着时间的延长,阳极板会出现结垢现象,结垢后会导致阳极板钝化,即当维持电流不变时,电解电压会不断升高。当电压升至整流器额定电压后,电流开始降低,为保证磷化层的厚度,只好中断生产,更换阳极板。不仅降低了生产效率,更换阳极板也带来了巨大的成本损失。

本文主要以阳极板的结垢原因为研究对象,通过实验分析解决了阳极板的修复问题,使结垢的阳极板得以重复利用,有效的降低了生产成本。

1工艺流程

生产原料为60号钢,规格ø1.8的钢丝,钢丝作阴极,阳极使用涂二氧化铱层的钛电极,电解磷化处理工艺过程:钢丝热处理---碱洗---酸洗---表面调整(胶体钛)---电解磷化---热水洗---皂浸---烘干。

2 垢的成分分析

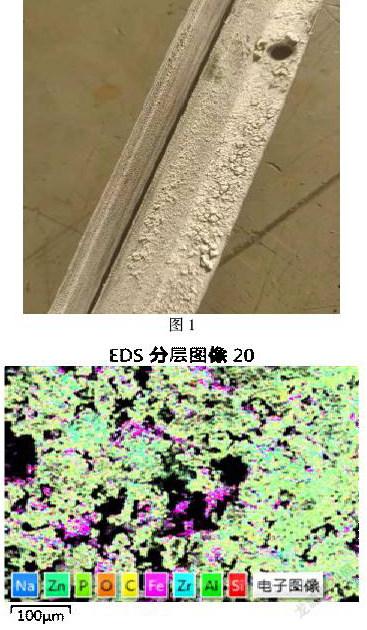

更换新的阳极板后,随着时间的延长,在恒流控制的情况下,阳极板的电压逐渐升高,同时发现极板上结垢的厚度逐步增加,该垢层与阳极板基体结合极其牢固,很难去除(图1)。

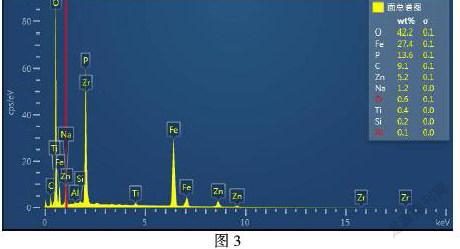

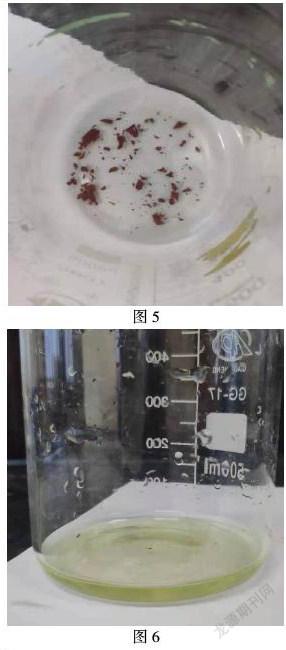

机械的方法敲击下部分粉末,通过电子能谱对所含元素进行分析,(图2 图3)

初步判定该物质为含铁、锌离子的磷酸盐

通过化学实验的方法对该物质的组成进行进一步的分析如下:

取1克垢加入氢氧化钠后变为红褐色,清洗后过滤, 再加入HCL至完全溶解。

.Fe2+浓度的测定

在上述试液加入NaOH溶液中和后,加50%H2SO4 10ml 溶液,摇匀。用0.5N KMnO4标准溶液滴定至溶液呈粉红色为终点,记录消耗KMnO4 标准溶液为1 ml。

Fe2+(g/l)=1*5.585=5.58 g/l,可得出Fe3(PO4)2 含量为0.47克

.Fe3+浓度的测定

用移液枪移取10ml样品溶液于250ml锥形瓶中,用自动加液器加20ml 20%碘化钾溶液,摇匀。

用0.1N Na2S2O3标准溶液滴定至溶液呈亮黄色。

再加1滴管0.2%淀粉指示剂,摇匀,溶液呈紫色。

继续用0.1N Na2S2O3溶液滴定至溶液呈无色为终点,共消耗0.1N Na2S2O3为2.67 ml。

Fe3+(g/l)=2.67*0.558=1.57g/l可得出FePO4含量为0.168克

由此可推断该固体物质的主要成分为 Fe3(PO4)2和FePO4

3 消除垢的实验

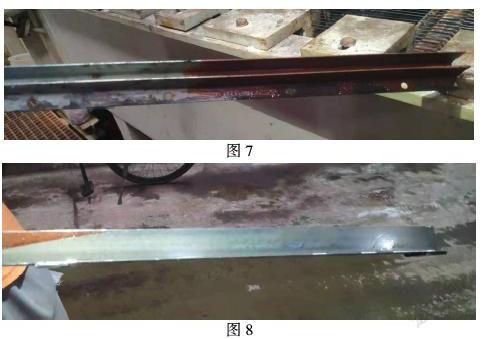

用机械的方法敲击下部分粉末,在实验室分别加入稀盐酸、稀硝酸、氨水、酒精中,未发生任何变化(图4)。加入NaOH溶液,粉末变为红褐色(图5)。此时加入稀盐酸,固体粉末全部溶解,溶液呈现为黄绿色。(图6)

4 清洗阳极板

根据实验所得出的结论,将结垢的阳极板先浸入NaOH溶液中浸泡30S(图7),取出后用水清洗,然后将其放入稀盐酸中浸泡30S,阳极板上的结垢可完全消除(图8)。电解磷化阳极板活化之后重复使用于电解磷化环节后发现其导电性能具有良好的恢复,电流值依然可以较好的维持2周左右时间,与最初阳极板性能基本一致。

结束语

阳极板的钝化主要是由于电解过程中结垢后导致极板表面电阻过大。从而导致在电解电流维持不变的情况下,电压不断升高,直至达到最大电压,电流调节失败。

该固体垢的主要成分为 Fe3(PO4)2和FePO4。

先经过NaOH后经过HCl的清洗方法十分有效,能够恢复电极板的导电性能。

参考文献:

[1]曾祥德.锌铁合金镀层的涂装前磷化处理工艺[J].涂装与电镀,2010,(2):20—22.

[2]何德良,王名浩,崔正丹,等.高耐蚀性锌锰系磷化液的研究及磷化膜电化学分析[J].湖南大学学报(自然科学版),2009,36(4):65.69.

[3]唐春化.现代磷化工艺技术[J].现代涂装2013,16(1):32-38.

[4]林修洲,龚敏,张远生,等.钢铁常温磷化液配方优选[J].腐蚀与防护,2006,27(1):35-37.

[5]崔作兴.纳米铁粉改性电解磷化膜的研究[J].电镀与环保,2014,34(6):25-27.

[6]白智豪.中温钢筋拉拔磷化液的研制[J].天津化工,2012,26(6):36—38.

[7] 代肇一,郝建军,赵思萌,崔珊 电解磷化工艺对锌系磷化膜耐蚀性影响的研究. 电镀与精饰2017.03. 33-35

收稿日期:2021-9-10

第一作者简介: 朱建国(1976-),男,硕士,工程师。研究方向:机电设备、设备维修。

2978501705237